Baca artikel ini untuk mempelajari tentang pengolahan utama air limbah: 1. Penyaringan 2. Penghilangan Grit 3. Penebalan/Sedimentasi 4. Pengapungan Udara dan 5. Penghilangan Koloid.

Setelah pengaturan dan pemerataan pH, aliran air limbah menjadi sasaran pengolahan primer. Tujuan pengolahan primer adalah untuk menghilangkan zat tersuspensi dari air limbah. Pemilihan teknik/teknik yang akan digunakan untuk menghilangkan bahan tersuspensi dari aliran air limbah tergantung pada apakah partikelnya padat atau cair.

Pemilihan teknik juga akan bergantung pada kerapatan dan ukuran partikel padat. Penghapusan partikel padat sangat penting karena partikel tersebut cenderung terakumulasi dalam saluran pipa, pompa, dan unit pengolahan berikutnya sehingga mengganggu operasi instalasi pengolahan limbah (ETP). Penghapusan cairan tersuspensi (minyak, lemak dan lemak) dari air limbah perlu dilakukan karena dapat mempengaruhi kinerja unit pengolahan sekunder dan tersier.

Partikel padat yang lebih besar (15 mm atau lebih) dihilangkan dengan penyaringan. Partikel kasar (0,1 mm atau lebih besar) dan lebih padat ditangkap di grit chamber atau hydro cyclone. Partikel yang lebih padat lebih halus dari 0,1 mm (tetapi bukan koloid) dapat diendapkan dalam pengental atau dihilangkan dengan pengapungan udara terlarut (DAF) atau teknik pengapungan udara terinduksi.

Faktanya, penghilangan partikel halus baik yang lebih berat maupun yang lebih ringan dapat dicapai hanya dengan filtrasi. Namun, operasi filtrasi untuk menghilangkan partikel halus pada umumnya hanya digunakan sebagai bagian dari perlakuan akhir (pemolesan) dan bukan sebagai bagian dari perlakuan utama.

Untuk menghilangkan partikel padat tersuspensi, operasi dilakukan dengan urutan sebagai berikut:

- Penyaringan,

- Penghapusan grit (Grit chamber-95% removal jika 0,2 mm atau lebih besar; Hydro cyclone—95% removal 0,1 mm atau lebih besar),

- Penebalan/sedimentasi,

- DAF/pengapungan udara terinduksi,

- Penghapusan koloid.

1. Penyaringan:

Penapisan harus dilakukan di pintu masuk fasilitas pengolahan air limbah. Tujuannya adalah untuk menghilangkan partikel besar yang lebih ringan dan lebih berat dari air untuk melindungi unit pengolahan hilir dari penyumbatan.

Bahan yang tidak dapat diterima yang perlu dihilangkan adalah kain perca, potongan karet dan plastik, komponen/bagian mesin yang rusak dan berbagai macam bahan lainnya. Layar yang digunakan adalah logam dan memiliki bukaan persegi panjang atau melingkar yang seragam.

Ini dapat terdiri dari batang atau batang paralel, kisi-kisi, pelat berlubang, jaring kawat, dll. Penyaringan dilepas baik secara manual atau mekanis dan akhirnya dapat dibuang baik sebagai bahan TPA atau dengan pembakaran. Layar diklasifikasikan sebagai kasar, sedang atau halus tergantung pada ukuran lubang. Ayakan kasar memiliki bukaan 75-150 mm, ayakan sedang memiliki bukaan 20-50 mm dan ayakan halus memiliki bukaan kurang dari 20 mm.

Layar umumnya terdiri dari dua jenis:

- Rak yang terdiri dari palang atau batang sejajar yang ditempatkan pada sudut dengan bidang horizontal.

- Layar bergerak, baik drum putar horizontal atau piringan putar vertikal yang terbuat dari pelat berlubang atau jaring kawat.

Rak dibangun dengan menempatkan batangan atau batangan secara paralel dengan sudut bidang horizontal sehingga menutupi seluruh lebar saluran aliran air limbah. Batang atau batang dilas ke bingkai yang memiliki platform horizontal di atasnya. Platform mungkin memiliki perforasi sehingga rak yang disimpan sementara di atasnya dapat terkuras. Pengaturan alternatif adalah menempatkan gerobak di platform untuk pengumpulan dan pemindahan rak.

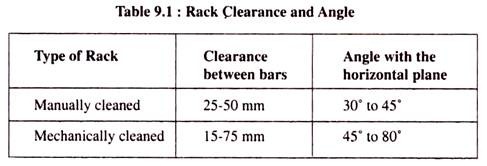

Batang berguna selebar 10 hingga 15 mm di sisi hulu dan sedikit meruncing ke arah sisi hilir. Jarak bebas antara palang dan sudut rak dengan bidang horizontal bergantung pada apakah akan dibersihkan secara manual atau mekanis. Fitur rak yang umum digunakan diberikan pada Tabel 9.1.

Frekuensi pembersihan tergantung pada tingkat akumulasi padatan yang terbawa air limbah tersuspensi. Pembersihan manual dilakukan dengan menyapu penggaruk secara manual ke atas secara berkala, sedangkan pembersihan mekanis dilakukan dengan bantuan penggaruk yang bergerak ke atas. Penggaruk mekanis dapat dioperasikan secara terus-menerus dengan kecepatan lambat atau sebentar-sebentar.

Kecepatan linier air limbah di saluran pendekatan tidak boleh kurang dari 0,3 m/s untuk menghindari pengendapan sedimen di saluran. Kecepatan melalui layar biasanya harus 0,6 m/s sampai 1,2 m/s.

Head loss melalui bar screen biasanya antara 0,08 sampai 0,15 m. Seharusnya tidak lebih dari 0,3 m. Selain layar batang, drum putar dan layar disk yang terbuat dari baja tahan karat atau lembaran berlubang nonferrous atau wire mesh juga digunakan. Bukaan layar tersebut umumnya berkisar antara 0,2 mm sampai 3 mm.

Layar drum putar ditempatkan secara horizontal dengan ujung hulu terbuka dan ujung hilir tertutup. Itu ditempatkan di saluran yang menutupi seluruh lebarnya dan biasanya disimpan setengah terendam. Melalui ujung terbuka air limbah drum masuk dan filtrat mengalir keluar melalui bukaan periferal.

Drum berputar dengan kecepatan lambat (4 hingga 7 rpm). Saat drum berputar, padatan yang terkumpul diangkat di atas permukaan air dan akhirnya dicuci kembali ke bak atau konveyor yang terletak di dalam drum dekat titik tertinggi drum.

Disk melingkar vertikal yang terbuat dari layar berputar pada poros horizontal sekitar setengah terendam menutupi seluruh penampang saluran terbuka. Air limbah mengalir melalui bukaan saringan dan partikel padat tertahan di permukaannya. Saat layar yang membawa partikel padat naik di atas permukaan cair, partikel tersebut dicuci kembali ke dalam bak.

Penumbukan:

Alternatif untuk operasi penyaringan adalah kominusi. Ini menghilangkan masalah yang terkait dengan pengumpulan, penghapusan, penyimpanan dan penanganan pemutaran. Perangkat kominut yang dikenal sebagai kominutor mencegat partikel padat tersuspensi besar dan memotongnya dengan merobek-robek dan menggiling menjadi potongan-potongan kecil tanpa mengeluarkannya dari air. Parutan dan partikel tanah melewati kominutor. Itu akhirnya dipisahkan dari air limbah di ruang grit atau tangki pengendapan utama.

2. Penghapusan Grit:

Grit adalah partikel padat anorganik granular yang lebih berat dari air.

Penghapusan partikel tersebut dari air limbah diperlukan untuk mencapai tujuan berikut:

- Untuk mencegah keausan komponen mekanis peralatan pengolahan hilir, seperti pompa, agitator, dll., akibat abrasi,

- Untuk menghindari penyumbatan saluran pipa, dan

- Untuk mencegah akumulasi di unit pengolahan sekunder yang membutuhkan pembersihan yang sering

Partikel padat anorganik yang lebih berat daripada air dipisahkan dari aliran yang mengalir karena gravitasi. Sebuah ruang di mana pemisahan tersebut dilakukan disebut sebagai Grit Chamber. Kamar dirancang sedemikian rupa sehingga sangat sedikit partikel organik tersuspensi, yang umumnya lebih ringan dari air akan mengendap di dalamnya.

Sebagai alternatif, butiran pasir dapat dihilangkan dari aliran air limbah dalam siklon hidro. Sebuah grit chamber pada dasarnya adalah sebuah saluran terbuka pada ujung pelepasan (outlet) dimana bendung atau penghalang lainnya ditempatkan sedemikian rupa untuk mempertahankan kecepatan cairan yang konstan di dalam saluran terlepas dari kedalaman cairan di dalamnya.

Umumnya grit chamber dirancang untuk menghilangkan sekitar 95% partikel padat berukuran 0,2 mm. Kecepatan cairan yang dipertahankan dalam grit chamber berkisar antara 0,15 m/s hingga 0,30 m/s. Paling sering kecepatannya sekitar 0,3 m/s. Partikel padat, yang mengendap di alas saluran, dihilangkan baik secara manual maupun mekanis.

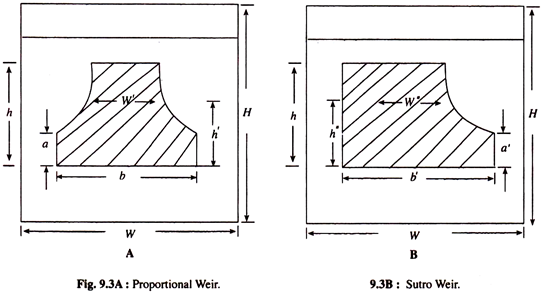

Grit chamber dapat berbentuk penampang persegi panjang atau parabola (trapesium). Perangkat kontrol aliran yang digunakan pada ujung keluaran ruang grit penampang persegi panjang dapat berupa bendung tipe proporsional atau bendung tipe sutro atau flume par-shall.

Kedua bendung proporsional dan bendung sutro memiliki bendung dan lubang seperti yang ditunjukkan pada Gambar. 9.3A dan 9.3B:

Tepi bawah bendung proporsional lurus dan horizontal. Itu terletak di ketinggian 15 hingga 30 cm di atas dasar saluran. Sisi lubangnya melengkung. Bendung sutro merupakan jenis bendung proporsional. Satu sisi lubangnya lurus dan vertikal sedangkan sisi lainnya melengkung.

Pendekatan Desain Ruang Grit Penampang Persegi Panjang:

Dalam grit chamber, partikel-partikel diskrit dengan ukuran yang relatif lebih kasar mengendap di bawah pengaruh gravitasi sementara air limbah yang mengalir mencoba membawanya ke ujung outlet chamber. Dimensi ruangan harus sedemikian rupa sehingga sebagian besar partikel dengan ukuran yang dipilih sebelumnya akan mengendap di lantai ruangan sebelum diseret keluar dari saluran.

Biasanya dirancang untuk penghilangan total partikel berukuran 0,2 mm atau lebih besar dari aliran air limbah. Perangkat kontrol aliran dan penampang ruang harus dirancang sedemikian rupa sehingga kecepatan cairan melalui ruang akan seragam terlepas dari laju aliran volumetrik air limbah pada saat waktu tertentu.

Ukuran Ruang Persegi Panjang dan Desain Bendungan:

Dimensi grit chamber persegi panjang dan bendung dapat diperkirakan melalui langkah-langkah berikut:

Langkah-I

Pilih ukuran partikel terkecil, yang perlu dipertahankan di dalam bilik. Pastikan kerapatannya.

Dengan tidak adanya informasi spesifik berikut ini dapat diasumsikan:

dp = 0,2 mm, dan sp. gr. = 2,65

Langkah-II :

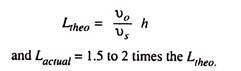

Hitung kecepatan gerusan dan kecepatan pengendapan bebas dari partikel yang dipilih menggunakan Persamaan. (9.1) dan (9.2) masing-masing

dimana c = 0,03 untuk partikel berpasir granular dan 0,06 untuk partikel lengket,

f = 0,03

g = 9,81 m/s 2

dp = diameter partikel dalam m dan Ï’ 0 dalam m/s

dimana C D = koefisien drag

di mana v = viskositas kinematik air pada suhu operasi.

Ketika informasi yang cukup tidak tersedia untuk estimasi v 0 dan v s , keduanya diambil sebagai 0,3 m/s.

Langkah-Ill:

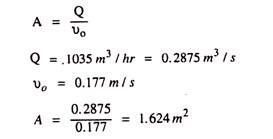

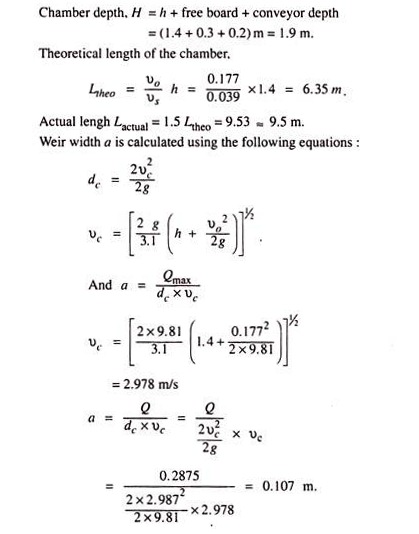

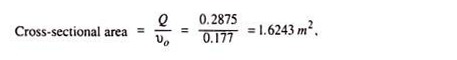

Luas penampang ruangan diperkirakan sebagai

dimana Q = laju aliran volumetrik maksimum dari aliran air limbah dalam m 3 / s.

Langkah-IV :

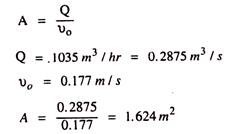

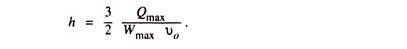

Kedalaman cairan h di saluran yang sesuai dengan laju aliran Q diperkirakan dengan asumsi lebar ruang W yang sesuai menggunakan Persamaan. (9.4),

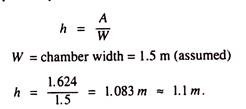

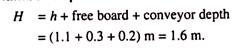

Kedalaman ruang aktual H diambil sebagai

H = h + tinggi papan bebas + kedalaman akumulasi grit/kedalaman konveyor mekanis.

Tinggi papan bebas diambil 0,3 hingga 0,6 m dan kedalaman konveyor 0,15 hingga 0,3 m.

Langkah-V :

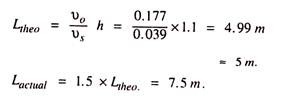

Rasio teoritis panjang ruang L dengan kedalaman cairan h harus sama dengan u 0 hingga u s untuk menghilangkan partikel ukuran dp yang telah dipilih sebelumnya.

Panjang sebenarnya dari ruangan harus diambil sebagai

L aktual = 1 -5 hingga 2 kali panjang teoretis yang dihitung L theo .

Dimensi grit chamber seperti itu akan menghasilkan waktu detensi sekitar 30 hingga 60 detik.

Langkah-VI Desain Bendungan:

- Bendung Proporsional:

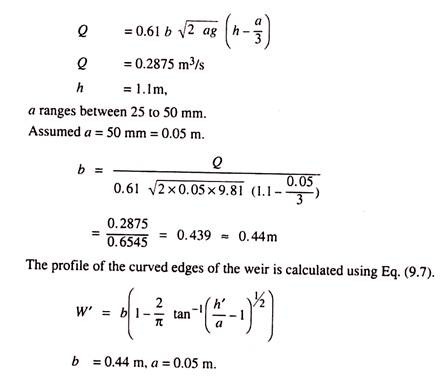

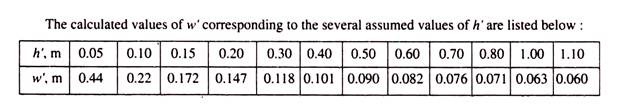

Untuk bendung simetris (proporsional), dimensi (Gambar 9.3.A) yang dihitung adalah h, Wâ′, a dan b. h untuk bendung proporsional dihitung menggunakan Persamaan. (9.4).

Laju aliran melalui bendung tersebut diberikan oleh persamaan berikut:

Dimensi berkisar antara 25 sampai 50 mm. Biasanya diambil sebagai 37 mm.

b diperkirakan menggunakan Persamaan. (9.6) setelah mengasumsikan nilai a yang sesuai. Profil tepi lengkung bendung (orifice) diperoleh dengan menggunakan Persamaan. (9.7) seperti yang ditunjukkan di bawah ini.

- Bendung Sutro:

Bendung sutro adalah bendung proporsional asimetris (Gbr. 9.3B). Prosedur desainnya mirip dengan bendung proporsional. Persamaan berikut akan digunakan untuk perhitungan dimensi bendung,

a’, b’, w’ dan h. h diambil sama dengan yang dihitung menggunakan Persamaan. (9.4). Dimensi dari a’ dapat diambil sebesar 37 mm. b’ diperkirakan menggunakan Persamaan. (9.8) diberikan di bawah ini.

Profil tepi lengkung bendung diperkirakan menggunakan Persamaan. (9.9) seperti yang diberikan di bawah ini.

Pendekatan Desain Ruang Grit Penampang Trapesium:

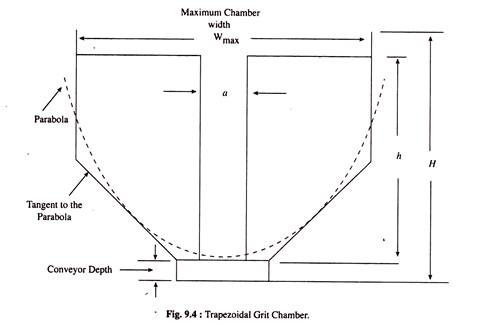

Grit chamber yang dilengkapi dengan bendung tipe lebar tetap secara teoritis harus memiliki penampang parabola untuk mempertahankan kecepatan maju yang konstan di dalam chamber terlepas dari kedalaman cairan di dalamnya. Kerugian head pada bagian kontrol dari ruang seperti itu jauh lebih sedikit dibandingkan dengan ruang penampang persegi panjang. Namun karena sulit untuk membangun sebuah ruangan yang memiliki penampang parabola, profil penampang sebenarnya didekati dengan trapesium.

Dimensi grit chamber dan bendung kontrol dapat diperkirakan dengan menggunakan prosedur berikut:

Langkah-I:

Kecepatan gerusan Ï’O dan kecepatan pengendapan bebas u s dari partikel berukuran terkecil, yang harus dipertahankan dalam ruang grit, harus dihitung dengan menggunakan Persamaan. (9.1) dan (9.2) masing-masing.

Langkah-II:

Menggunakan nilai yang dihitung u 0 luas penampang ruangan diperkirakan dengan bantuan Persamaan. (9.3).

Langkah-Ill:

Pada grit chamber jenis ini lebarnya merupakan fungsi dari ketinggian cairan di atas ruang penyimpanan grit/ ruang untuk konveyor mekanis. Lebar maksimum, W max , ruangan diasumsikan. Berdasarkan asumsi Wmax ini dan laju aliran air limbah maksimum yang ditentukan, kedalaman cairan di ruang yang diusulkan dihitung menggunakan Persamaan. (9.10).

Kedalaman ruang aktual H harus diambil sebagai

H = h + tinggi papan bebas + kedalaman akumulasi grit/kedalaman konveyor mekanis.

Lebar chamber pada dasarnya tergantung pada lebar conveyor yang akan digunakan. Ini dapat diambil sebagai 0,6 m tanpa adanya informasi spesifik.

Berdasarkan lebar dasar W yang diasumsikan dan h yang dihitung, dimensi trapesium yang mendekati parabola ditentukan seperti yang ditunjukkan pada Gambar 9.4.

Langkah-IV:

Panjang ruang grit trapexoidal dihitung dengan cara yang sama seperti untuk ruang penampang persegi panjang yaitu menggunakan Persamaan. (9.5):

Langkah – V:

Bagian kontrol untuk grit chamber trapesium adalah bukaan persegi panjang vertikal yang memiliki lebar konstan a. Lebar a dihitung dengan menggunakan persamaan neraca energi antara titik hulu dan titik kritis (bagian kontrol).

di mana d c dan ν c masing-masing adalah kedalaman dan kecepatan cairan pada titik kritis.

Istilah terakhir di sebelah kanan Persamaan. (9.11) singkatan dari head loss pada bendung. Pada titik kritis

h dan ν o diketahui, u c dihitung menggunakan Persamaan. (9.13) yang diperoleh dengan menggabungkan Persamaan (9.11) dan (9.12) dan menyusun ulang persamaan gabungan

Lebar bendung diperkirakan dengan menyeimbangkan laju aliran volumetrik melintasi bagian kontrol.

Contoh 9.2: Grit Chamber :

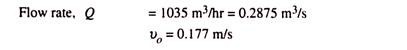

Sebuah grit chamber dirancang untuk menangani air limbah dengan kecepatan 1035 m3 / jam. Informasi berikut tersedia

Suhu lingkungan rata-rata = 26 °C,

Sp. gr. partikel grit yang akan dipisahkan = 2,60

Diameter partikel grit terkecil (berpasir) yang akan dihilangkan = 0,25 mm.

Larutan:

Grit chamber persegi panjang dilengkapi dengan bendung proporsional.

Dimensi Ruang Persegi Panjang:

Persamaan dan hubungan berikut akan digunakan untuk mencari dimensi ruang persegi panjang:

Area Penampang Kamar:

Kedalaman Cairan di Kamar:

Kedalaman Cairan di Kamar:

Kedalaman Ruang Aktual:

Panjang ruang:

Desain Bendung Proporsional:

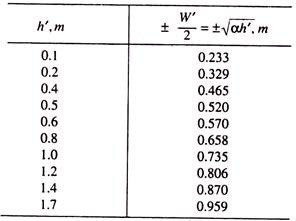

Ruang Grit Trapesium:

Kedalaman cairan di dalam bejana dihitung menggunakan Persamaan. (9.10):

Lebar bilik diasumsikan 1,75 m.

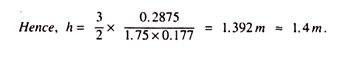

Kedalaman ruang, H = h + papan bebas + kedalaman konveyor

= (1,4 + 0,3 + 0,2) m= 1,9 m.

Panjang teoritis ruang,

Lebar bendung a dihitung dengan menggunakan persamaan berikut:

Profil Kamar Trapesium:

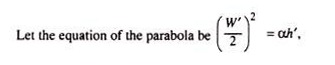

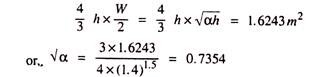

Profil Chamber dihitung melalui langkah-langkah berikut:

Langkah-I:

Profil parabola diperkirakan memenuhi kondisi,

Sesuai dengan kedalaman cairan 1,4 m di atas konveyor.

dimana h’ – kedalaman cairan di atas konveyor dan

w = lebar parabola yang sesuai dengan

Luas penampang parabola yang bersesuaian dengan h’ = h = 1,4 m

dan W’ = W= 1,75 mis

Luas A parabola dengan tinggi h dan lebar W dinyatakan sebagai

Oleh karena itu, profil parabola akan menjadi

Langkah-II:

Data ini diplot ke skala yang sesuai dan kurva halus ditarik melalui titik-titik seperti yang ditunjukkan pada Gambar. Ex. 9.2 Pada h’ = 0 sebuah garis singgung ditarik ke parabola. Pada garis ini diberi tanda ± 0,3 m yang merupakan lebar konveyor. Lebar konveyor diambil sebagai 0,6 m jika tidak ada informasi khusus tentang lebar konveyor.

Garis singgung parabola ditarik melalui titik 0, ± 0,3. Dua garis vertikal ditarik melalui titik 1,7, ± 0,875. Garis-garis ini memotong garis singgung yang digambar sebelumnya pada titik B dan E. Gambar trapesium ABCDEF mewakili profil ruang grit.

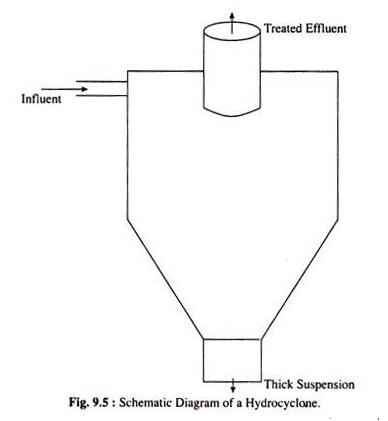

Hidrosiklon:

Dalam grit chamber partikel padat mengendap di lantai karena gaya gravitasi, sedangkan dalam hydro cyclone pemisahan partikel dari sebagian besar air limbah terjadi karena gaya sentrifugal. Siklon hidro agak mirip dengan siklon debu konvensional seperti yang ditunjukkan pada Gambar 9.5. Biasanya diameternya jauh lebih kecil dibandingkan dengan siklon debu.

Aliran air limbah yang mengandung partikel padat tersuspensi dimasukkan secara tangensial di dekat bagian atas silinder. Suspensi setelah memasuki siklon hidro mengembangkan gerakan rotasi dan spiral ke bawah membentuk pusaran. Gaya sentrifugal yang timbul akibat gerak rotasi suspensi memaksa partikel padat yang lebih berat (daripada air) dan tidak terlalu halus menuju dinding hidrosiklon.

Saat mencapai dinding, partikel kehilangan momentumnya dan meluncur ke bawah sepanjang dinding. Saat suspensi memasuki bagian kerucut hidrosiklon, kandungan padat dari bubur yang bergerak ke bawah meningkat dan air yang membawa partikel yang lebih halus dan lebih ringan bergerak ke atas dalam bentuk pusaran bagian dalam.

Akhirnya, bubur yang lebih tebal meninggalkan perangkat di puncak kerucut, sedangkan aliran yang relatif lebih bersih yang mengandung sisa partikel keluar melalui lubang luapan berventilasi yang terletak di tengah bagian atas silinder.

Dalam hidrokodon, perbedaan tekanan antara saluran masuk tangensial dan saluran keluar pusat di bagian atas relatif tinggi (relatif terhadap grit chamber). Oleh karena itu, influen (ke hidrosiklon) harus di bawah tekanan atau pompa harus dipasang untuk memompa influen. Tekanan pada saluran masuk harus sedikitnya 0,5 kg/cm2 lebih tinggi daripada tekanan pada saluran keluar.

3. Penebalan/Sedimentasi:

Penebalan juga merupakan proses pemisahan gravitasi seperti proses penghilangan grit. Operasi ini juga disebut sebagai sedimentasi. Ini digunakan untuk menghilangkan partikel diskrit halus serta floes (kumpulan partikel yang sangat halus) yang lebih berat dari air sebagai bagian dari skema pengolahan primer. Ini juga digunakan untuk menghilangkan partikel tersuspensi (lumpur) setelah pengolahan sekunder dan untuk menghilangkan endapan yang dihasilkan selama pengolahan tersier. Partikel yang lebih halus dari 0,2 mm dipisahkan dari air limbah dengan cara pengentalan/sedimentasi.

Tujuan pengentalan/sedimentasi adalah untuk memisahkan suspensi menjadi luapan yang lebih bersih dan endapan/lumpur dasar yang memiliki kandungan padat lebih banyak daripada yang ada di influen. Karakteristik pengendapan partikel tersuspensi halus bergantung pada ukuran, densitas, konsentrasi, dan apakah partikel tersebut hadir sebagai partikel diskrit atau floe.

Pengendapan partikel diskrit pada konsentrasi rendah disebut sebagai pengendapan bebas. Selama pengendapan bebas, partikel-partikel mengendap secara individual tanpa gangguan dari partikel tetangga. Kecepatan pengendapan bebas partikel dapat dihitung menggunakan persamaan Stokes atau persamaan Newton bergantung pada bilangan Reynolds partikel. Pada konsentrasi partikel diskrit padatan yang lebih tinggi (lebih dari 2000 mg/L), pengendapan partikel individual dipengaruhi oleh partikel tetangganya. Situasi ini disebut sebagai pengendapan terhambat.

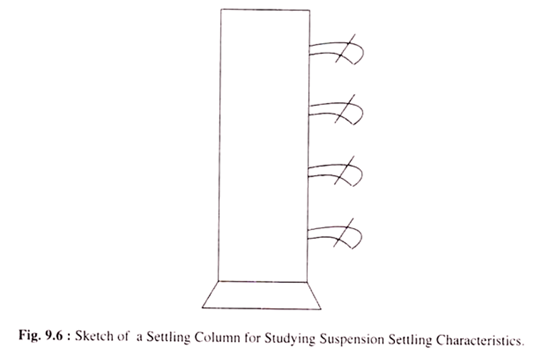

Biasanya partikel diskrit yang ada dalam aliran air limbah tidak akan memiliki ukuran dan kerapatan yang seragam; karenanya, untuk merancang suatu pengendapan, data laju pengendapan diperoleh secara eksperimental dengan melakukan pengujian dalam kolom pengendapan (Gambar 9.6).

Sebagian besar padatan tersuspensi dalam air limbah industri bersifat flokulan. Floes adalah kumpulan partikel halus dengan air yang terperangkap di dalamnya. Mereka tidak memiliki geometri dan ukuran tertentu; karenanya tingkat pengendapan mereka tidak dapat diperkirakan dengan bantuan persamaan yang diturunkan secara teoritis.

Saat menetap, mereka menyatu dan ukuran serta massanya bertambah. Akibatnya kecepatan pengendapan mereka berubah. Jenis pengendapan ini terjadi di pemukim sekunder, yang digunakan untuk pengendapan lumpur aerobik dan anaerobik serta untuk pengendapan gumpalan kimia yang dihasilkan selama pengendapan.

Pengendapan floes disebut sebagai pengendapan zona.

Proses berlangsung melalui tahapan berikut selama uji coba batch:

(1) Gumpalan-gumpalan yang mula-mula homogen mulai mengendap tanpa peleburan mempertahankan posisi yang relatif tetap terhadap satu sama lain. Antarmuka padat-cair yang berbeda berkembang di bagian atas. Floes lebih dekat ke dasar pemukim beristirahat di lantai dan mulai menyatu.

(2) Ketebalan lapisan atas yang bebas dari gumpalan dan lapisan paling bawah yang menyatu bertambah. Ketebalan zona homogen berkurang. Zona yang memiliki konsistensi antara lapisan homogen dan lapisan yang menyatu terbentuk di antara keduanya.

(3) Saat pengendapan berlanjut, lapisan homogen menghilang sama sekali.

(4) Kompresi lumpur yang tergabung mulai karena beratnya.

Sebagian air yang terperangkap keluar dari lapisan yang menyatu dalam bentuk geyser kecil sehingga volume lumpur semakin berkurang. Dari uraian di atas terbukti bahwa selama pemisahan suspensi flokulan, baik penjernihan luapan cairan maupun penebalan luapan lumpur terjadi.

Karakteristik pengendapan suspensi flokulan harus dievaluasi secara eksperimental untuk merancang pengendapan dengan melakukan uji batch dalam kolom pengendapan (Gbr. 9.6). Data yang akan dikumpulkan akan tergantung pada jenis pemukim yang akan dirancang.

Untuk evaluasi karakteristik pengendapan partikel/flok diskrit yang terdapat dalam sampel air limbah, kolom plastik transparan setinggi sekitar 3 m dan diameter 15 cm yang dilengkapi dengan keran pengambilan sampel dengan interval sekitar 0,6 m dapat digunakan (Gbr. 9.6). Untuk melakukan pengujian, kolom harus diisi dengan sampel air limbah. Ketinggian cairan dalam kolom sebaiknya sama dengan peralatan pengendapan yang diusulkan.

Proses penyelesaian harus diizinkan untuk dilanjutkan dan data dikumpulkan. Data yang akan diperoleh dan metode analisisnya akan bergantung pada sifat partikel tersuspensi (diskrit/flok), konsentrasinya, dan jenis pengendapan yang akan dirancang.

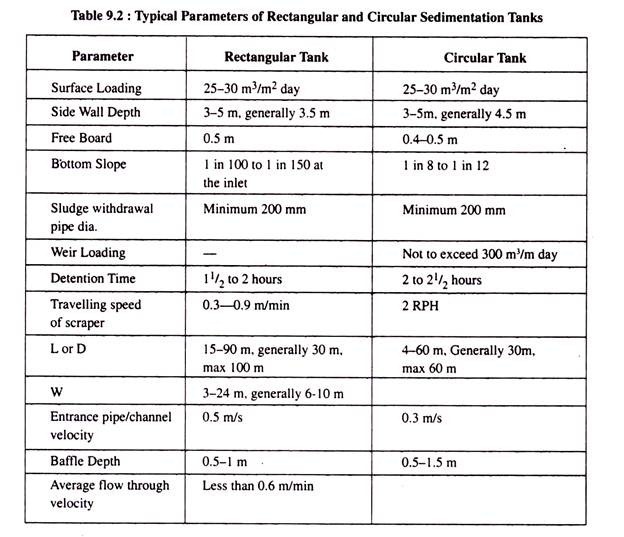

Peralatan yang digunakan untuk melakukan pemisahan partikel halus diskrit disebut sebagai pengental atau penjernih, yang dapat berupa penampang persegi panjang atau penampang lingkaran.

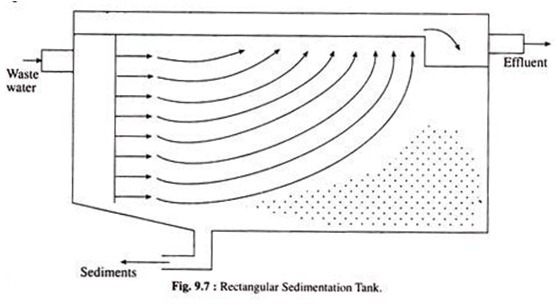

Pengental / pengklasifikasi persegi panjang pada dasarnya adalah tangki persegi panjang, di salah satu ujungnya aliran air limbah dimasukkan. Dari ujung tangki yang lain, efluen (air yang relatif bersih) meluap. Dalam tangki seperti itu, air mengalir secara horizontal dari ujung influen ke ujung efluen sementara partikel padat tersuspensi mengalami kecepatan vertikal ke bawah karena gravitasi.

Partikel, yang mengendap di dasar tangki, dikikis ke dalam hopper lumpur yang terletak di dekat ujung influen. Scraping dapat dilakukan secara manual atau mekanis. Sludge dikeluarkan dari sludge hopper baik dengan bantuan pompa atau dengan memanfaatkan perbedaan head hidrostatik.

Lebar tangki tergores secara mekanis dibatasi oleh lebar mekanisme pengikis yang akan digunakan. Lumpur yang mengendap di lantai atau pengental berkapasitas kecil disapu secara manual ke dalam hopper lumpur. Lebar pengental seperti itu relatif lebih kecil dibandingkan dengan pengental yang disapu secara mekanis.

Kadang-kadang tangki persegi panjang dilengkapi dengan sekat miring di dekat bagian atas. Unit seperti itu disebut sebagai pemukim tabung atau lamella. Ukuran tabung/jarak lamella biasanya 25-50 mm. Itu diatur pada sudut lebih besar dari 40 ° dengan bidang horizontal. Penyisipan baffle meningkatkan efisiensi sedimentasi. Gambar 9.7 menunjukkan sketsa tipikal tangki persegi panjang.

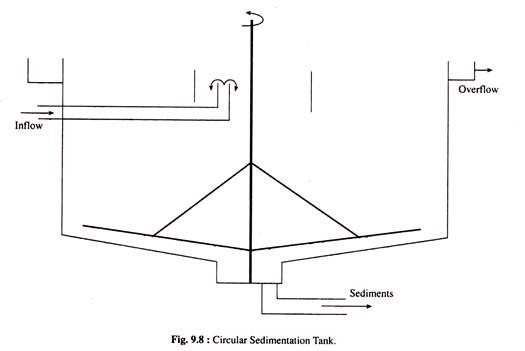

Tangki sedimentasi melingkar memiliki bagian atas silinder yang dipasang pada kerucut terpotong terbalik. Sebuah hopper lumpur terletak tepat di bawah kerucut. Itu dilengkapi dengan pengikis yang dipasang di tengah yang berputar dengan kecepatan rendah. Gambar 9.8 menunjukkan tipikal tangki sedimentasi berbentuk lingkaran.

Influen dimasukkan di tengah dekat bagian atas pengental melingkar. Cairan (air) setelah masuk mengalir menuju pinggiran tangki dan meluap dari sana. Partikel tersuspensi mengendap karena gravitasi. Pengikis yang berputar dengan kecepatan lambat menginduksi lumpur untuk mengendap dan mengarahkannya ke hopper lumpur.

Tangki clarifier/sedimentasi berbentuk lingkaran biasanya memberikan kinerja yang optimal. Tangki persegi panjang mungkin lebih disukai bila ruang terbatas. Selain itu, serangkaian tangki persegi panjang akan lebih murah untuk dibangun karena konsep “dinding bersama”.

Desain Tangki Persegi Panjang untuk Sedimentasi Partikel Diskrit pada Konsentrasi Rendah:

Partikel diskrit pada konsentrasi rendah akan mengendap pada kondisi pengendapan bebas. Untuk merancang sebuah tangki untuk pengendapan suspensi seperti itu dari sudut pandang teoretis, seseorang harus mengasumsikan ukuran partikel tertentu dp, yang penghilangan totalnya harus dicapai. Kecepatan pengendapan bebas/kecepatan terminal (U t, dp ) dari partikel yang dipilih dapat dihitung secara teoritis menggunakan Persamaan. (9.15).

Dimana, g = percepatan gravitasi,

p s = kerapatan partikel,

p L = densitas cairan, dan

µ = viskositas cairan.

Memanfaatkan perkiraan Ut, dp waktu tinggal, T, di dalam tangki dievaluasi dengan bantuan Persamaan. (9.16)

dimana, H = tinggi tangki yang diusulkan.

Setelah r diketahui, panjang L tangki dihitung menggunakan relasi

dimana U = kecepatan cairan dalam tangki dalam arah maju.

Dengan menggunakan pendekatan ini, tidak mungkin memperkirakan efisiensi pemisahan total keseluruhan dari tangki yang diusulkan atau merancang tangki yang memiliki efisiensi pemisahan keseluruhan yang diinginkan. Oleh karena itu, untuk merancang tangki pengendapan, sangat penting untuk mendapatkan data dengan melakukan percobaan eksperimental di kolom pengendapan. Data yang akan dikumpulkan dan pemrosesan lebih lanjut harus dilakukan sebagaimana diuraikan di bawah ini.

Data Uji Batch:

dimana C = konsentrasi suspensi pada kedalaman H dari atas kolom.

C 0 = konsentrasi suspensi awal,

X 1 X 2 = konsentrasi suspensi pada kedalaman H 1 , H 2 , … berturut-turut pada waktu t 1 , t 2 ….. relatif terhadap konsentrasi awal, C 0 .

H 1 , H 2 diukur dari permukaan bebas.

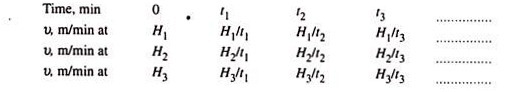

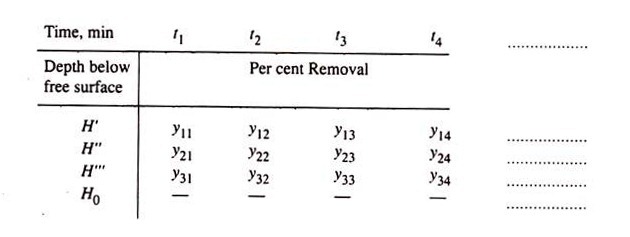

Berdasarkan data yang diperoleh secara eksperimental, kecepatan pengendapan pada berbagai waktu dan berbagai kedalaman dihitung dan ditabulasikan seperti yang ditunjukkan di bawah ini.

di mana v adalah kecepatan pengendapan suspensi.

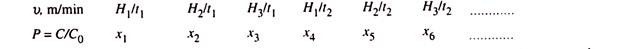

Data yang direkam dalam dua tabel ini digabungkan dan disajikan sebagai P = C/C 0 vs. v seperti yang ditunjukkan di bawah ini.

Ini diplot dengan P sebagai ordinat dan v sebagai absis dan melalui titik-titik tersebut dibuat kurva mulus seperti yang ditunjukkan pada Gambar 9.9. P adalah fraksi partikel yang memiliki kecepatan pengendapan kurang dari v.

Pendekatan Desain:

Misalkan v o adalah kecepatan pengendapan tertentu. Partikel yang memiliki kecepatan pengendapan v ‰¥ v 0 akan dibuang seluruhnya dalam tangki sedimentasi dan partikel tersebut akan merupakan fraksi (1-P 0 ) dari massa awal partikel yang ada dalam aliran air limbah. Partikel (lebih ringan dan lebih halus) yang memiliki kecepatan pengendapan v < u 0 akan dihilangkan sebagian. Efisiensi penghilangan keseluruhan R, dalam situasi seperti itu dapat dinyatakan sebagai

Istilah kedua di sisi kanan Persamaan. (9.18) diperkirakan dengan integrasi numerik/grafis.

Ekspresi untuk R in (Persamaan (9.18) didasarkan pada asumsi bahwa partikel dengan berbagai ukuran dan kepadatan akan terdistribusi secara merata di seluruh kedalaman tangki pengendapan yang diusulkan pada ujung saluran masuk dan kecepatan pengendapan mereka di dalam tangki (di bawah kondisi mengalir) akan sama dengan yang ada di kolom pengendapan.

Dimensi tangki yang diusulkan dapat dihitung melalui langkah-langkah berikut:

Langkah-I:

Asumsikan nilai numerik untuk v 0 dan sesuai dengan itu R dihitung menggunakan data yang diperoleh dengan melakukan uji coba dalam kolom pengendapan.

Jika nilai R yang dihitung tidak dapat diterima maka Langkah I diulangi dengan nilai asumsi baru v 0 . Langkah ini diulang sampai nilai R yang diperoleh mendekati nilai yang diinginkan.

Langkah-II:

Setelah nilai R yang dapat diterima diperoleh laju pembebanan, yaitu laju luapan diambil sebagai v 0 m 3 / m 2 hari.

Langkah-Ill:

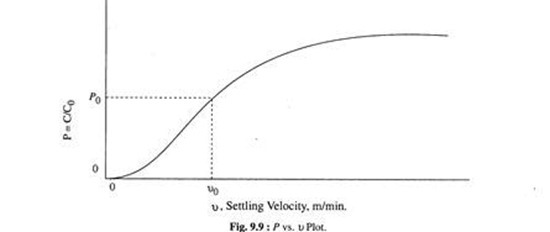

Luas penampang horizontal tangki ideal yang memiliki laju luapan v 0 diperkirakan sebagai

dimana Q = laju aliran volumetrik air limbah dalam m 3 /hari.

Langkah-IV :

Luas penampang tangki sebenarnya dihitung dengan mengalikan A ldeal dengan 1,5,

Aktual = 1,5 × Ideal

Langkah-V:

Dimensi tangki yang diusulkan diperkirakan menggunakan hubungan berikut:

Tinggi tangki, H tangki = H O (tinggi kolom) + tinggi papan bebas.

Lebar tangki, W= Q/H O × aliran melalui kecepatan

Panjang tangki, L = A aktual /w

Detail lainnya diselesaikan mengikuti praktik normal seperti yang tercantum dalam Tabel 9.2.

Desain Tangki Persegi Panjang untuk Sedimentasi Partikel Flokulen pada Konsentrasi Rendah:

Floes adalah aglomerat dari beberapa partikel halus dengan air yang terperangkap dalam strukturnya. Mereka mengendap dengan strukturnya yang utuh, karenanya laju pengendapan mereka lebih lambat daripada partikel diskrit. Laju pengendapan suspensi flokulan dipelajari secara eksperimental dalam kolom pengendapan (Gbr. 9.6). Data dicatat dan dianalisis seperti yang ditunjukkan di bawah ini. Perlu dicatat di sini bahwa pendekatan desain tangki pengendapan persegi panjang untuk suspensi flokulan berbeda dengan tangki pengendapan partikel diskrit.

Langkah-I:

Selama uji sedimentasi batch dalam kolom, data persentase penyisihan (y) dari partikel tersuspensi pada kedalaman yang berbeda pada waktu yang berbeda dicatat.

di mana H O adalah kedalaman tangki pengendapan yang diusulkan.

Langkah-II:

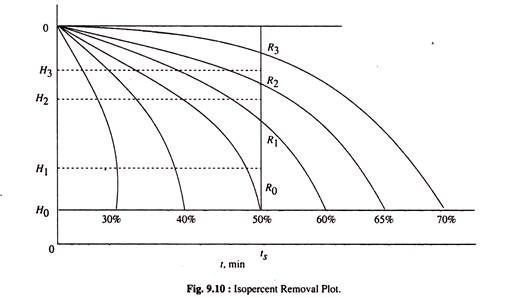

Persen data pemindahan ini diplot dengan kedalaman sebagai ordinat dan waktu sebagai absis. Melalui titik-titik data garis penghilangan iso-persen ditarik baik dengan interpolasi atau menggunakan penilaian.

Langkah-Ill:

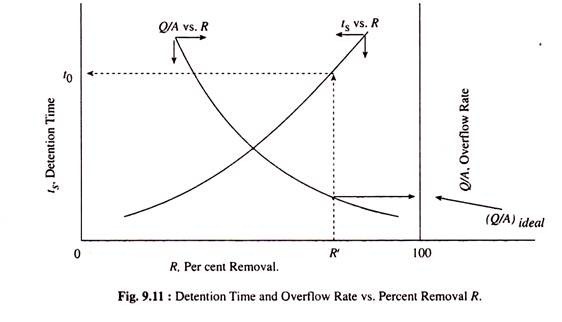

Dengan menggunakan plot seperti Gambar 9.10, total penyisihan R, dalam tangki sedimentasi aliran horizontal ideal yang memiliki kedalaman H 0 untuk waktu penahanan tertentu t s diperkirakan menggunakan ekspresi yang diberikan di bawah ini:

dimana R 0 adalah persen pemindahan pada H O sesuai dengan waktu penahanan yang dipilih t s . H 1 , H 2 , H 3 … adalah kedalaman rata-rata antara garis iso-persen tepat di atas t s . R 1 , R 2 , R 3 —————— adalah angka penghilangan iso-persen tepat di atas t s seperti yang ditandai pada plot (Gbr. 9.10). Langkah-IV :

Laju luapan dari tangki ideal yang memiliki kedalaman H O dan waktu detensi f s dinyatakan sebagai

Langkah-V:

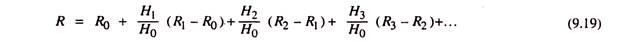

Untuk ts yang berbeda, R dan Q/A dihitung. Ini diplot seperti yang ditunjukkan pada Gambar. 9.11.

Langkah-VI:

Untuk merancang tangki sedimentasi ideal yang memiliki persentase pembuangan R yang diinginkan, waktu detensi f O dan laju luapan (Q/A) yang ideal diperkirakan menggunakan plot yang serupa dengan Gambar 9.11. Perlu dicatat di sini bahwa parameter desain yang diperkirakan untuk tangki ideal (seperti diuraikan di atas) didasarkan pada data yang diperoleh dalam kolom uji dalam kondisi diam dan tanpa luapan apapun. Dalam tangki aktual, kondisi ini tidak berlaku dan karenanya efisiensi penyisihan tangki aktual akan lebih rendah daripada tangki ideal yang memiliki parameter desain yang sama.

Faktor-faktor yang akan mempengaruhi efisiensi penyisihan tangki sebenarnya adalah:

(1) Penggerusan, dan

(2) Turbulensi yang disebabkan oleh angin.

Tangki persegi panjang yang dilengkapi dengan sekat miring memiliki efisiensi yang relatif lebih tinggi karena dua faktor yang disebutkan di atas diimbangi sampai batas tertentu.

Aturan praktis yang digunakan untuk desain aktual adalah:

Waktu Detensi (Tempat Tinggal) = 1,75 t O

Kedalaman tangki, H = (H O ) + kedalaman penahan lumpur + tinggi papan bebas.

Lokasi baffle = 5 sampai 10% dari L dekat ujung influen,

Tinggi sekat (kedalaman) = 0,5 hingga 1 m.

Desain Tangki Sedimentasi Melingkar:

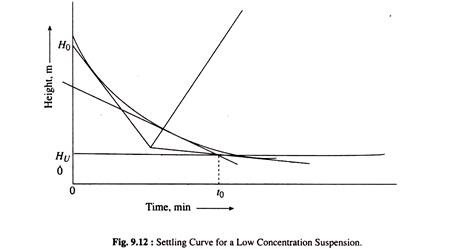

Untuk merancang percobaan sedimentasi batch tangki melingkar dilakukan dalam kolom silinder transparan. Data yang dikumpulkan untuk tujuan ini berbeda dengan tangki pengendapan persegi panjang. Perubahan ketinggian antarmuka cairan-suspensi pada waktu yang berbeda dicatat. Pendekatan desain dirinci di bawah ini.

Langkah-I:

Selama uji sedimentasi batch, ketinggian antarmuka cairan-suspensi bening pada waktu yang berbeda dicatat. Ketinggian awal suspensi di kolom harus sama dengan ketinggian pemukim yang diusulkan.

Langkah-II:

Data ini diplot dengan tinggi sebagai ordinal dan waktu sebagai absis. Melalui titik-titik data ini, sebuah kurva mulus digambar seperti yang ditunjukkan pada Gambar 9.12.

Langkah-Ill:

Sesuai dengan lumpur yang diinginkan di bawah aliran konsentrasi C U tinggi lumpur H U dihitung berdasarkan persamaan keseimbangan bahan

di mana C O adalah konsentrasi suspensi awal.

Langkah-IV:

Selanjutnya pada kurva pengendapan (Gbr. 9.12) dilakukan konstruksi geometris berikut.

(a) Hu terletak pada Gambar 9.12 dan garis horizontal ditarik melalui H U .

(b) Garis singgung ditarik ke ujung kurva pengendapan. Sudut yang dibentuk oleh garis singgung dibagi dua. Di titik perpotongan garis bagi dan kurva pengendapan, dibuat garis singgung. Dari titik perpotongan garis singgung ini dan garis horizontal melalui H v dibuat garis vertikal pada absis (sumbu waktu).

Titik perpotongan pada sumbu waktu ditetapkan sebagai t Q . t Q yang diperoleh mewakili waktu yang diperlukan suspensi untuk mencapai konsentrasi lumpur aliran bawah C U yang diinginkan saat mengendap di tangki sedimentasi melingkar dalam kondisi mengalir.

Langkah-V:

Muatan permukaan tangki yang diusulkan dan luas penampang tangki diperkirakan menggunakan Persamaan. (9.22) dan (9.23) masing-masing.

dimana Q = laju aliran volumetrik air limbah yang akan diklarifikasi.

Langkah-VI:

Diameter tangki dihitung menggunakan Persamaan. (9.24)

Beberapa parameter tipikal tangki sedimentasi persegi panjang dan bundar tercantum pada Tabel 9.2.

Contoh 9.3: Pengental Edaran :

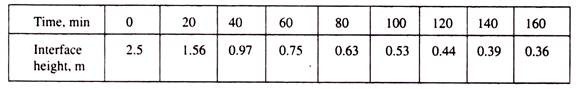

Suatu pengental melingkar harus dirancang berdasarkan data karakteristik pengendapan berikut dari aliran air limbah yang memiliki konsentrasi padatan tersuspensi 5000 mg/L.,

Pengental harus menangani aliran air limbah dengan kecepatan 0,12 m 3 / detik. Diinginkan bahwa kandungan padat aliran bawah harus 25000 mg/L.

Larutan:

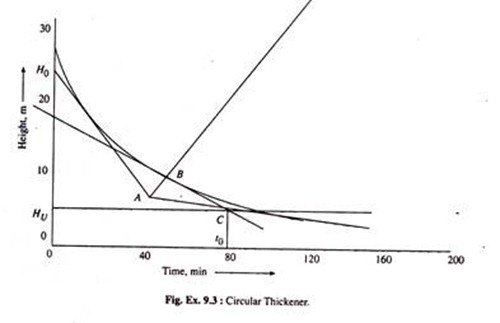

Masalahnya diselesaikan secara grafis melalui langkah-langkah berikut:

- Data karakteristik pengendapan diplot seperti pada Gambar. Ex. 9.3 dan kurva halus ditarik melalui titik data.

- Garis singgung ditarik ke ujung kurva pengendapan, yang berpotongan dan membentuk sudut A.

- Sudut A dibagi dua.

- Garis bagi memotong kurva pengendapan di titik B.

- Sebuah garis singgung ditarik ke kurva pengendapan di titik B.

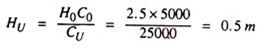

- Sesuai dengan konsentrasi lumpur underflow yang diinginkan C U = 25.000 mg/L, tinggi lumpur H U dihitung menggunakan Persamaan. (9.21)

- H U = 0,5 m terletak pada Gambar Ex. 9.3 dan garis ditarik sejajar dengan sumbu X melalui H U .

- Garis singgung yang ditarik di titik B memotong garis melalui H U di titik C.

- Dari titik C ditarik garis vertikal yang bertemu dengan sumbu X pada = 77 menit.

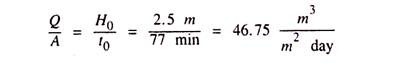

- Muatan permukaan tangki yang diusulkan dan luas penampangnya diperkirakan menggunakan Persamaan. (9.21), (9.22) dan (9.23) berturut-turut.

Pemuatan permukaan,

luas penampang pemukim,

4. Pengapungan Udara:

Untuk menghilangkan partikel padat yang lebih halus dari aliran air limbah, proses pengapungan udara dapat digunakan sebagai alternatif dari proses sedimentasi. Proses pengapungan udara mampu memisahkan/menghilangkan tidak hanya partikel padat yang lebih halus (baik yang lebih padat maupun lebih ringan dari air) tetapi juga tetesan minyak, lemak dan minyak.

Partikel padat yang lebih halus dan kurang padat memiliki kecepatan terminal yang rendah; karenanya sedimentasi mereka akan membutuhkan waktu detensi yang lebih lama. Bahkan efisiensi penyisihan mungkin tidak tinggi. Penghapusan partikel tersebut dapat dicapai lebih efisien dengan proses pengapungan udara.

Proses pengapungan udara dilakukan dalam dua tahap. Pada tahap pertama baik udara didispersikan dalam air limbah atau dilarutkan di dalamnya. Ketika udara terdispersi dalam air limbah sebagai gelembung halus, proses ini disebut sebagai pengapungan udara terinduksi (Induced Air Floatation/IAF), sedangkan ketika udara terlarut dalam air limbah proses tersebut disebut sebagai Disolved Air Floatation (DAF). Pelarutan udara dalam air limbah dapat dilakukan baik pada tekanan atmosfir atau pada tekanan tinggi.

Pada tahap kedua campuran air limbah udara dimasukkan ke dalam tangki yang disebut tangki pengapungan. Dalam tangki ini, partikel tersuspensi dengan gelembung udara yang menempel mengapung karena kerapatan efektifnya menjadi lebih kecil daripada kerapatan air. Mereka membentuk lapisan buih di antarmuka udara-air. Lapisan buih dihilangkan dengan skimmer permukaan. Partikel yang lebih besar dan lebih berat mengendap di lantai tangki apung dan dibuang sebagai lumpur. Efluen yang relatif jernih ditarik dari lokasi yang sesuai di bawah lapisan buih.

Proses Floatasi Udara Terinduksi (IAF):

Proses pengapungan udara terinduksi agak mirip dengan proses pengapungan buih yang digunakan untuk benefisiasi bijih.

Dalam proses ini udara didispersikan dalam air limbah dalam bentuk gelembung halus dengan salah satu teknik berikut:

(1) Difusi udara melalui media berpori yang terendam dalam tangki berisi air limbah,

(2) Rotasi rotor lurus bervariasi yang tersuspensi dalam air limbah,

(3) Pencampuran aliran udara dan air limbah dengan bantuan eduktor atau nosel.

Dalam unit IAF industri, perangkat yang digunakan adalah rotor atau eduktor venturi atau nozel. Eductor/nozzle venturi adalah perangkat yang lebih sederhana daripada rotor. Dispersi gas lebih baik ketika eduktor venturi atau nozzle digunakan daripada ketika rotor digunakan.

Dispersi udara, pengapungan dan penghilangan buih dilakukan dalam sel pengapungan. Sistem IAF terdiri dari beberapa (biasanya empat) sel pengapungan yang beroperasi secara seri. Saat air limbah mengalir dari sel ke sel secara progresif, semakin banyak zat tersuspensi yang dibuang.

Proses Floatasi Udara Terlarut (DAF):

Udara dapat larut dalam air limbah baik pada tekanan atmosfir atau pada tekanan tinggi. Ketika udara dilarutkan pada tekanan atmosfer, tahap kedua operasi, yaitu operasi pengapungan dilakukan di bawah vakum di ruang tertutup.

Oleh karena itu, proses ini disebut sebagai pengapungan vakum. Namun, ketika udara dilarutkan dalam aliran air limbah pada tekanan tinggi, tahap kedua operasi dilakukan dalam tangki terbuka ke atmosfer. Proses seperti itu disebut sebagai Dissolved Air Floatation (DAF). Untuk operasi skala besar lebih sering proses ini (DAF) digunakan.

Floatasi Vakum:

Dalam proses ini udara dilarutkan dalam aliran air limbah pada tekanan atmosfir dalam penyerap. Aliran air limbah aerasi kemudian dibiarkan mengalir melalui katup pengurang tekanan ke dalam tangki pengapungan silinder tertutup yang dipertahankan dalam kondisi vakum. Tangki dilengkapi dengan mekanisme pembuangan buih yang sesuai.

Di tangki apung, udara terlarut dilepaskan sebagai gelembung udara kecil, yang menempel pada partikel tersuspensi. Partikel tersuspensi dengan gelembung udara yang menempel mengapung dan membentuk lapisan buih di antarmuka udara-air. Mekanisme pembuangan buih menyapu buih ke pinggiran tangki dan membuangnya ke dalam wadah, yang juga dipertahankan di bawah vakum. Dari bah lumpur dipompa keluar. Air yang diolah dikeluarkan dari tangki apung dengan bantuan pompa lain.

Floatasi Udara Terlarut (DAF):

Proses ini berbeda dengan proses pengapungan vakum dalam dua hal, yaitu:

(i) Pelarutan udara dilakukan di bawah tekanan dan bukan tekanan atmosfir (seperti dalam kasus pengapungan vakum) dan

(ii) Operasi pengapungan dilakukan dalam tangki terbuka dan bukan dalam tangki tertutup di bawah vakum.

Pengaturan aliran di bagian disolusi udara tergantung pada laju aliran aliran air limbah serta pada konsentrasi partikel tersuspensi di dalamnya. Rincian bagian pengapungan tidak tergantung pada faktor-faktor yang disebutkan di atas.

Susunan alternatif bagian disolusi udara adalah:

(i) Unit bertekanan aliran penuh tekanan rendah,

(ii) Unit bertekanan aliran parsial tekanan tinggi, dan

(iii) Unit tekanan aliran daur ulang tekanan tinggi. Pengaturan ini dijelaskan di bawah ini.

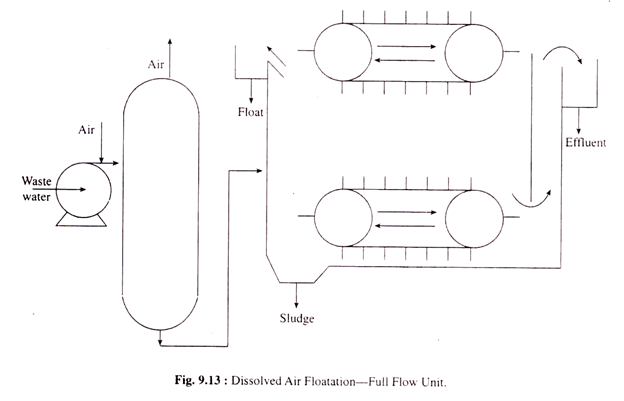

(i) Unit Tekanan Penuh Tekanan Rendah:

Unit seperti itu digunakan ketika laju aliran aliran air limbah tidak tinggi dan konsentrasi partikel padat tersuspensi di dalamnya rendah. Unit disolusi udara dioperasikan pada tekanan 3 sampai 4 atm. Gambar 9.13 menunjukkan sketsa unit tersebut.

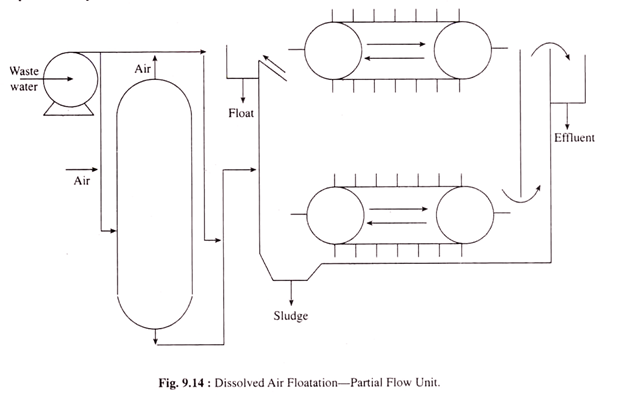

(ii) Unit Tekanan Aliran Parsial Tekanan Tinggi:

Unit tekanan aliran parsial digunakan ketika laju aliran air limbah tinggi dan konsentrasi padatan tersuspensinya rendah. Dalam pengaturan ini sebagian aliran air limbah diberi tekanan dan dicampur dengan udara sekitar 5 sampai 6 atm.

Campuran air limbah dan udara yang bertekanan kemudian dikurangi tekanannya dan dicampur dengan bagian aliran air limbah yang tersisa. Sebuah sketsa seperti itu. unit ditunjukkan pada Gambar. 9.14. Susunan ini digunakan untuk menghindari unit bertekanan yang lebih besar dioperasikan pada tekanan 3 sampai 4 atm.

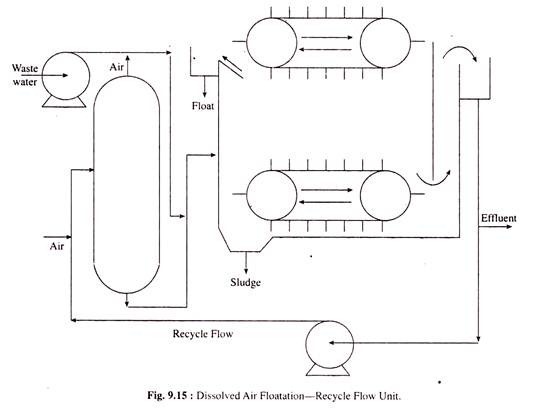

(iii) Unit Tekanan Aliran Daur Ulang Tekanan Tinggi:

Pengaturan aliran daur ulang digunakan ketika aliran air limbah mengandung terlalu banyak partikel padat tersuspensi. Dalam proses ini udara dilarutkan dalam sebagian limbah yang didaur ulang (diolah) dari tangki pengapungan. Tekanan dan pembubaran udara dilakukan pada 5 sampai 6 atm.

Campuran ini kemudian dicampur dengan aliran air limbah yang masuk dan akhirnya dimasukkan ke dalam tangki pengapungan setelah depresurisasi. Pengaturan ini membantu menghindari akumulasi partikel padat di tangki pembubaran udara. Gambar 9.15 menunjukkan sketsa unit tekanan aliran daur ulang.

Pendekatan Desain Unit Apung:

Desain Penyerap:

Unit Floatasi Udara Terlarut terdiri dari penyerap udara dan tangki pelampung. Unit akan memiliki beberapa aksesori selain dua item yang disebutkan di atas. Tujuan dari penyerap adalah untuk melarutkan udara dalam air limbah yang mengandung padatan tersuspensi atau dalam air olahan daur ulang. Proses ini dilakukan di bawah tekanan. Karena udara tidak bereaksi dengan air, proses pelarutan bersifat fisik.

Dalam penyerap (kolom dengan beberapa bagian dalam), udara dan air dibawa ke dalam kontak yang erat satu sama lain. Bagian dalam kolom harus sedemikian rupa sehingga akumulasi partikel padat di dalamnya dapat diabaikan. Karena kelarutan udara dalam air rendah, garis kesetimbangan akan menjadi linier. Tidak akan ada resistensi terhadap perpindahan massa dalam fase gas.

Jumlah udara yang akan larut dalam penyerap dapat diperkirakan dengan menggunakan persamaan berikut:

(i) Tekanan Aliran Penuh :

(ii) Tekanan Aliran Parsial/Daur Ulang :

dimana C s = Kelarutan udara dalam air pada tekanan 1 atm dan pada suhu operasi..

f = Fraksi saturasi dalam suatu absorber, tergantung pada ukuran absorber dan internalnya. Mungkin setinggi 0,8 hingga 0,9.

F = laju aliran air limbah ke absorber.

P = tekanan operasi absorber dalam atm.

R = laju aliran sebagian/daur ulang ke penyerap.

X = konsentrasi padatan tersuspensi dalam aliran air limbah.

Waktu penahanan dalam penyerap mungkin sekitar 0,5 sampai 3 menit.

Desain Tangki Apung:

Air limbah yang mengandung udara terlarut setelah depressurization akan masuk ke tangki apung. Pada depressurization konsentrasi sisa udara terlarut akan menjadi C s . Jumlah udara yang dilepaskan adalah FC s (f P-1) atau RC s (f P-1) tergantung pada tekanan aliran penuh atau proses penyerapan tekanan aliran sebagian/daur ulang. Udara yang dilepaskan dalam bentuk gelembung kecil akan menempel pada partikel padat tersuspensi dan tetesan cairan. Ini kemudian akan naik ke atas dan mencapai antarmuka udara-air.

Informasi dasar yang diperlukan untuk mengukur tangki apung adalah laju kenaikan pelampung yang dinyatakan dalam satuan cm/menit. Informasi ini diperoleh dengan melakukan uji coba eksperimental.

Waktu detensi t dalam tangki apung dapat diestimasi dengan menggunakan relasi

Ï„ = H O /Tingkat kenaikan (9,27)

dimana H O = Kedalaman cairan dalam tangki = 1,5 – 3 m.

Waktu penahanan dalam tangki apung mungkin 20-60 menit. Kedalaman tangki sebenarnya H adalah H = H O + tinggi papan bebas.

Luas penampang horizontal tangki apung dapat dihitung dengan menggunakan Persamaan. (9.28).

A = F Ï„ /H O (9.28)

Lebar W tangki akan bergantung pada lebar mekanisme pembuangan lumpur.

Perbandingan Sistem IAF dan DAF:

Sistem IAF membutuhkan ruang yang lebih kecil dan biaya modal yang lebih rendah daripada sistem DAF. Sistem DAF membutuhkan daya yang lebih kecil daripada yang dibutuhkan untuk sistem IAF. Dalam sistem DAF penambahan koagulan kimia lebih efektif karena flotasi berlangsung dalam kondisi diam. Sedangkan pada sistem IAF pembentukan floe dan pertumbuhannya terganggu karena turbulensinya yang tinggi, akibatnya penambahan koagulan kimiawi menjadi kurang efektif.

Penyaringan:

Filtrasi adalah metode lain, yang digunakan untuk pemisahan partikel padat dari suspensi. Metode ini mampu menghilangkan partikel dengan berbagai ukuran dan kerapatan. Namun, itu tidak dapat memisahkan partikel koloid dari suspensi.

Selama filtrasi, cairan mengalir melalui celah media filter sementara partikel tersuspensi tertahan di media. Partikel ditangkap oleh kombinasi mekanisme, seperti inersia, impaksi, intersepsi, dan adsorpsi. Partikel yang lebih halus dari celah dapat melewati bersama dengan cairan (filtrat) sedangkan partikel yang tertahan membentuk lapisan pada media filter.

Lapisan yang diendapkan bertindak sebagai media filter tambahan dan mencegah beberapa partikel yang lebih halus melewati bersama dengan filtrat. Saat operasi berlanjut, semakin banyak partikel yang terakumulasi pada media filter dan resistensi terhadap aliran cairan meningkat. Ini menghasilkan penurunan laju filtrasi jika operasi dilakukan pada tekanan konstan.

Ketika laju menjadi agak rendah, operasi dihentikan dan partikel yang terakumulasi dihilangkan secara fisik (dengan pencucian balik) dan kemudian operasi filtrasi dimulai kembali. Pencucian balik menghasilkan produk sampingan yang mengandung suspensi pekat yang biasanya dikembalikan ke tangki pengendapan/sedimentasi. Laju filtrasi pada umumnya jauh lebih lambat daripada skrining, penghilangan grit, dan sedimentasi. Karena keterbatasan ini tidak digunakan untuk pengolahan air limbah seperti itu.

Namun, ini digunakan untuk menghapus:

(i) Residu terapung biologis setelah pengendapan,

(ii) Sisa endapan (setelah sedimentasi) logam hidroksida, fosfat, dll., dan

(iii) Sebagai pretreatment sebelum operasi seperti adsorpsi karbon aktif, proses pertukaran ion, pemisahan membran, dll.

Peralatan yang biasanya digunakan untuk filtrasi terdiri dari dua jenis:

(1) Tempat tidur granular dan

(2) Filter putar.

Filter Tempat Tidur Granular :

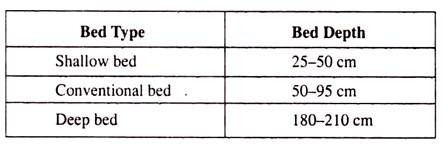

Tempat tidur granular dapat berupa media mono-medium atau ganda atau tipe multimedia. Media yang digunakan secara komersial sebagai kokas antrasit, pasir, garnet, tanah diatom, arang, karbon aktif, resin sintetis, dll. Aliran melalui alas filter dapat berupa aliran ke bawah atau aliran ke atas, aliran ke bawah lebih umum. Tempat tidur filter diklasifikasikan sebagai dangkal, konvensional dan dalam tergantung pada kedalaman tempat tidur.

Kedalaman tempat tidur yang umum adalah:

Di tempat tidur dangkal dan dalam mono-medium digunakan. Butiran yang lebih kasar (2-4 mm) digunakan pada lapisan dalam, sedangkan pada lapisan dangkal dan konvensional, butiran yang relatif lebih halus (0,2-2 mm) digunakan. Tingkat penghapusan partikel tergantung pada ukuran media serta pada ukuran partikel. Ukuran butiran harus dipilih sedemikian rupa sehingga akan memberikan efisiensi penghilangan yang lebih tinggi daripada yang diinginkan.

Butiran halus biasanya digunakan dalam filter jenis propriety yang memiliki fasilitas pencucian balik otomatis atau pengaturan aliran berdenyut. Unit-unit seperti itu membutuhkan pencucian balik yang sering selama kondisi pembangkit terganggu atau pengolahan air limbah yang mengandung padatan tinggi. Filter media kasar dicirikan oleh filter yang berjalan lebih lama. Ini dapat menahan kondisi gangguan tanaman.

Pada unit ganda/multimedia aliran bawah, butiran yang lebih kasar membentuk lapisan atas dan butiran yang lebih halus ditempatkan di bawah. Pengaturan seperti itu memungkinkan untuk melakukan operasi filtrasi untuk waktu yang lebih lama. Ini juga memfasilitasi pencucian balik. Ini umumnya digunakan untuk pengobatan tersier.

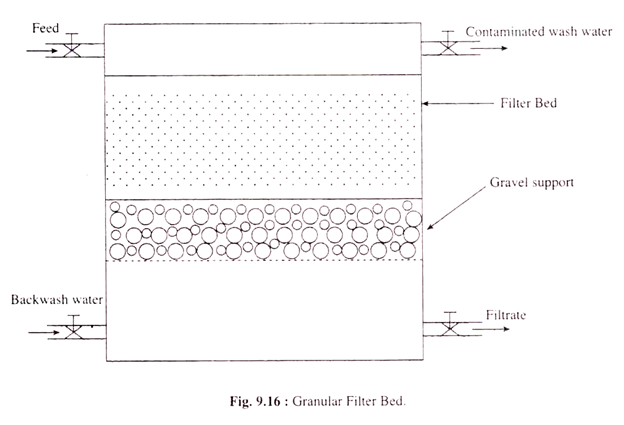

Filter butiran biasanya berupa bejana silindris vertikal yang terbuat dari beton atau baja. Di bagian bawah bejana ditempatkan kisi-kisi. Gambar 9.16 menunjukkan sketsa filter granular tipikal. Lapisan kerikil diletakkan di atas kisi. Lapisan kerikil bertindak sebagai pendukung untuk tempat tidur filter. Di unit aliran bawah, distributor influen ditempatkan di atas dasar dan pengumpul efluen terletak di bawah bingkai.

Pengaturan disediakan untuk pengenalan air backwash dan pembuangannya. Sebagian dari filtrat digunakan untuk pencucian balik. Pengaturan untuk penggosokan udara pada alas filter kadang-kadang digabungkan. Penggosokan udara memfasilitasi penghilangan partikel padat yang bersarang di antara butiran.

Keputusan tentang jenis lapisan dan jenis media yang akan digunakan dalam situasi tertentu bergantung pada muatan padatan tersuspensi serta pada ukuran dan sifat fisik partikel yang ada dalam aliran influen. Filtrasi media granular pada umumnya merupakan operasi semi-kontinu atau siklik. Untuk menghindari interupsi proses setidaknya digunakan dua bed sehingga ketika satu di-backwash, yang lain akan beroperasi.

Umumnya, periode backwashing lebih pendek dari periode filtrasi. Waktu dalam pelayanan di antara dua pembersihan berturut-turut disebut sebagai panjang lari. Dalam filter aliran bawah, aliran paling sering terjadi melalui dasar karena gravitasi. Namun, untuk meningkatkan laju filtrasi terkadang proses dilakukan di bawah tekanan.

Lapisan granular yang dimodifikasi telah dikembangkan yang beroperasi hampir terus menerus. Laju filtrasi dalam hamparan granular aliran bawah dapat ditingkatkan dengan mempertahankan ketinggian/tekanan fluida yang lebih tinggi di atas hamparan. Laju yang terlalu tinggi akan menyebabkan penetrasi partikel padat di luar media kasar dan akumulasi partikel pada media yang lebih halus. Laju filtrasi yang terlalu rendah akan mengakibatkan akumulasi partikel padat hanya pada permukaan atas media kasar.

Kualitas efluen tergantung sampai batas tertentu pada laju filtrasi. Penambahan koagulan sebelum filtrasi meningkatkan kualitas efluen. Terlalu banyak akumulasi padatan di lapisan akan membutuhkan volume air pencuci yang lebih besar.

Pencucian balik dapat difasilitasi dengan salah satu dari dua cara berikut:

(1) Agitasi permukaan selama pencucian dan

(2) Penggosokan udara selama pencucian.

Filter Putar:

Berbagai jenis filter putar tersedia secara komersial. Tidak seperti filter granular, filter putar umumnya dioperasikan secara terus menerus tanpa gangguan untuk menghilangkan partikel padat yang tertahan. Rotary filter dikenal dengan berbagai nama, seperti rotary drum filter, rotary screen, micro-strainer, dll. Rotary filter seringkali berupa silinder berongga, salah satu ujungnya terbuka dan ujung lainnya tertutup. Pinggiran (permukaan silinder) ditutupi dengan layar. Layar dapat terbuat dari baja tahan karat atau kain.

Bukaan layar mungkin kasar (6 mm atau lebih). Layar halus akan memiliki bukaan kurang dari 6 mm, sedangkan bukaan layar mikro dapat berkisar antara 20-70 µm. Ini dipasang dengan sumbu horizontal dan ditempatkan di genangan air untuk disaring. Mereka sebagian terendam dan diputar dengan kecepatan rendah (katakanlah, sekitar 4 rpm). Filtrat dapat melewati layar dari luar ke dalam atau sebaliknya. Partikel dipertahankan pada permukaan layar. Saat silinder berputar, partikel yang tertahan muncul dari kolam air.

Saat partikel yang tertahan mencapai posisi yang sesuai, mereka dikeluarkan dari permukaan layar dengan semprotan air atau pengikis. Pada sebagian besar filter, filtrasi terjadi karena perbedaan head hidrostatik antara bagian dalam dan luar filter, tetapi dalam kasus filter drum, filtrasi terjadi karena gradien tekanan.

Efisiensi penghilangan partikel (partikel halus) dari filter putar mungkin lebih kecil dari pada granular bed. Efisiensi dapat ditingkatkan dengan mengurangi kecepatan rotasi dan dengan menghilangkan partikel yang terakumulasi secara tidak lengkap. Partikel yang menempel pada layar menambah operasi penyaringan. Namun, langkah-langkah ini akan menghasilkan pengurangan kapasitas filtrasi.

5. Penghapusan Koloid:

Partikel yang sangat halus, khususnya koloid (10-1000 A) tidak dapat dipisahkan dari aliran air limbah dengan proses/operasi apapun. Partikel-partikel ini tidak dapat dipisahkan dengan sedimentasi karena kecepatan pengendapan mereka terlalu rendah. Mereka melewati tempat tidur filter yang lebih kecil dari dimensi pori medium filter. Di sisi lain, koloid sebagai partikel bermuatan, mereka saling tolak dan dengan demikian mereka menahan diri dalam suspensi.

Koloid yang terbawa air limbah umumnya merupakan molekul organik kompleks yang mengandung lebih banyak atom. Ini mungkin protein, pati, hemiselulosa, polipeptida, dll. Mereka memiliki muatan negatif dan sebagian besar bersifat liofilik. Mereka mungkin memiliki gugus ionik dalam strukturnya. Beberapa di antaranya dapat mengionisasi dalam air dan dengan demikian memberikan muatan (misalnya NH2 + , COO – ) ke partikel.

Partikel-partikel ini pada gilirannya menarik ion dengan muatan berlawanan (OH – atau H + ) dan akibatnya lapisan ganda muatan terbentuk di sekelilingnya. Beberapa partikel lainnya memiliki kemampuan untuk mengadsorpsi ion (H + atau OH – ) dari medium pendispersi (air). Karakter ion yang teradsorpsi pada partikel mengontrol cara partikel ini berperilaku dalam medan listrik. Partikel semacam itu dengan muatan teradsorpsi menarik ion dengan muatan berlawanan dan membentuk lapisan ganda. Lapisan ganda muatan di sekitar partikel membuat suspensi koloid menjadi sangat stabil.

Untuk menghilangkan partikel koloid dari air limbah, koloid harus didestabilisasi terlebih dahulu yaitu muatan permukaannya harus dinetralkan sehingga dapat menggumpal dan membentuk partikel yang lebih besar. Aglomerasi dapat terjadi dengan menjembatani, yaitu menyatukan partikel yang dinetralkan dengan beberapa zat lain yang memiliki struktur seperti benang.

Netralisasi muatan partikel koloid dapat dilakukan dengan penambahan beberapa bahan kimia, yang disebut sebagai koagulan. Garam anorganik, seperti aluminium sulfat [A1 2 (SO 4 ) 3 ], besi sulfat [Fe SO 4 ], besi sulfat [Fe 2 (SO 4 ) 3 ], besi klorida [Fe Cl 3 ] dan poli-elektrolit (beberapa jenis polimer organik tertentu) umumnya digunakan sebagai koagulan.

Koagulan Anorganik:

Larutan encer dari koagulan anorganik (garam) di bawah kondisi pH yang sesuai menghasilkan endapan logam hidroksida (seperti gel) yang bermuatan positif. Ini mampu menetralkan muatan partikel koloid. Hidroksida memperoleh muatan lebih tinggi daripada ion logam dan merupakan koagulan yang lebih efektif.

Partikel koloid yang dinetralkan bergabung dan membentuk aglomerat. Ini kemudian terperangkap oleh endapan endapan hidroksida yang mengendap. Ion logam (Al 3+ , Fe 2+ , Fe 3+ ) bereaksi dengan alkalinitas air dan ion fosfat yang ada dalam air limbah, jika ada. Mereka juga menyebabkan pengendapan beberapa logam berat yang ada dalam air limbah.

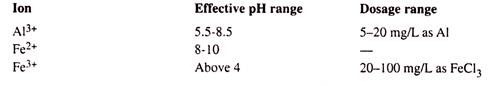

Kisaran pH efektif koagulan ini adalah:

Penelitian telah menunjukkan bahwa aluminium sulfat adalah koagulan yang lebih efektif untuk pengolahan air limbah yang mengandung senyawa karbon sedangkan besi sulfat lebih efektif dalam mengkoagulasi partikel koloid berprotein. Larutan encer dari agen koagulasi anorganik (garam anorganik) bersifat asam dan karenanya bersifat korosif. Larutan FeCl 3 1% memiliki pH sekitar 2. Tangki disolusi, saluran pipa, pompa dan alat bantu lainnya yang digunakan untuk penyimpanan dan penanganan larutan ini harus dibuat dari bahan tahan korosi.

Polielektrolit:

Beberapa polimer organik larut air sintetik membawa muatan ionik di sepanjang rantai polimernya. Ini disebut sebagai polielektrolit. Yang bermuatan positif disebut kationik dan yang bermuatan negatif disebut anionik. Ada beberapa polimer, yang tidak membawa muatan listrik. Ini disebut non-ionik. Semua polimer ini pada konsentrasi rendah menghasilkan gumpalan polielektrolit ini. Jenis kationik umumnya lebih efektif dalam mendestabilisasi koloid.

Mekanisme dimana polielektrolit tipe ionik menghasilkan penghilangan koloid adalah:

(1) Dengan menyerap partikel koloid pada bagian bermuatan rantai polimer,

(2) Dengan menghubungkan rantai polimer untuk membentuk jembatan antara partikel koloid, dan

(3) Dengan menjebak partikel koloid dalam floes tiga dimensi.

Polielektrolit tipe non-ionik tidak dapat menetralkan muatan koloid. Mereka menghilangkan partikel koloid dengan membentuk jembatan dan menjebak. Polielektrolit non-ionik digunakan sebagai alat bantu koagulasi dan flokulasi. Larutan berair dari polielektrolit hampir netral dalam pH dan karenanya tidak diperlukan bahan konstruksi tahan korosi untuk aksesori yang digunakan untuk penyimpanan, pengangkutan, dan pemberian dosis larutan semacam itu. Dosis yang diperlukan mungkin sekitar 0,1 hingga 2 mg/L air limbah. Larutan stok yang mengandung sekitar 0,1 sampai 2% polielektrolit umumnya digunakan untuk pemberian dosis.

Lumpur polielektrolit relatif lebih padat daripada lumpur logam hidroksida dan mudah mengering. Namun, poliektolit lebih mahal daripada koagulan anorganik. Koagulan anorganik menghasilkan jumlah lumpur yang lebih besar daripada polielektrolit.

Bantuan Koagulan:

Bahan partikulat anorganik tertentu yang tidak larut, seperti karbon aktif, silika aktif, bubuk bentonit, bubuk batu kapur, dll. Bila ditambahkan bersama dengan koagulan anorganik atau polielektrolit membantu pembentukan gumpalan. Partikel-partikel ini bertindak sebagai inti floe. Karena mereka memiliki kepadatan, gumpalan yang dihasilkan mengendap dengan cepat dan mudah mengering.

Uji Guci:

Dosis yang tepat dari koagulan (garam anorganik/polielektrolit) dipastikan dengan melakukan jar test. Untuk melakukan jar test sampel air limbah dengan volume yang sama diambil dalam beberapa toples yang terbuat dari kaca atau plastik. Ke dalam guci-guci ini jumlah koagulan yang berbeda (dalam bentuk larutan pekat) ditambahkan. Sambil memberi dosis sedikit, isinya dicampur dengan kuat. Kemudian pengadukan dilanjutkan secara perlahan selama sekitar 30 menit untuk mendorong pembentukan gumpalan. Terakhir, floes dibiarkan mengendap selama kurang lebih 60 menit.

Dosis minimum (koagulan), yang memberikan penjelasan yang memuaskan, diterima sebagai dosis koagulan yang sesuai. Tes serupa dilakukan dengan koagulan lain. Dalam beberapa situasi, kombinasi koagulan anorganik dan polielektrolit menghasilkan gumpalan yang mengendap dengan cepat dan limbah olahan yang lebih jernih. Hanya dengan melakukan jar test pemilihan dan dosis koagulan dan/atau poliektrolit yang tepat dapat ditentukan.

Pengaturan Koagulasi dan Flokulasi:

Peralatan berikut diperlukan untuk melakukan proses koagulasi dan flokulasi:

- Bejana penyimpanan untuk koagulan/polielektrolit.

- Pengumpan dan pembantu untuk memasukkan koagulan/polielektrolit ke dalam tangki disolusi.

- Tangki disolusi untuk penyiapan larutan stok pekat.

- Tangki penampungan untuk menyimpan larutan stok.

- Dosing pump dan alat bantu untuk penambahan larutan stok ke dalam mixer.

- Alat atau bejana pencampur in-line yang dilengkapi dengan agitator mekanis yang sesuai untuk dispersi cepat larutan dosis dalam aliran air limbah yang masuk.

Selama pemberian dosis, pencampuran yang sangat cepat dan menyeluruh sangat penting karena jika tidak akan ada reaksi lokal dan karenanya lebih banyak koagulan/polielektrolit akan diperlukan untuk mencapai tingkat klarifikasi yang diinginkan.

- Ruang flokulasi dilengkapi dengan dayung yang bergerak lambat, yang mendorong pembentukan dan pertumbuhan flokulasi.

Lengan stasioner yang terletak di antara dayung memecah rotasi cairan dan dengan demikian mendorong pertumbuhan floe.

Parameter yang biasanya dipertahankan dalam ruang flokulasi adalah:

Waktu penahanan = 20-60 menit

Kecepatan ujung dayung = 0,3-1 m/s

- Ruang pengendapan/pelampung untuk pemisahan gumpalan dari air yang diolah.

Teknik koagulasi dan flokulasi dapat digunakan tidak hanya untuk menghilangkan koloid tetapi juga untuk menghilangkan partikel yang sangat halus. Partikel halus terperangkap di floes dan dihilangkan.

Perlu disebutkan di sini bahwa metode ini tidak ekonomis untuk menghilangkan partikel tersuspensi jika konsentrasi partikel kurang dari 50 mg/L. Jika konsentrasi partikel tersuspensi tinggi (>2000 mg/L) maka pengendapan floe terhambat karena kontak antar partikel yang berlebihan.

Penghapusan Minyak dan Gemuk:

Air limbah mungkin mengandung tidak hanya partikel padat tersuspensi tetapi juga partikel/tetesan lemak, minyak dan lemak semi-padat dan cair. Ini dapat masuk ke air limbah sebagai produk limbah dari proses dan atau pelumas bekas dari peralatan proses. Dari jumlah tersebut, lemak dan gemuk mungkin dalam keadaan padat atau semi-padat pada suhu sekitar. Minyak jika ada akan dalam keadaan cair. Mereka lebih ringan dari air dan umumnya tidak larut dalam air. Selain senyawa organik (cair) yang terkadang tidak larut / sedikit larut ini, mungkin juga ada dalam air limbah.

Dalam air limbah, minyak dan gemuk hadir dalam keadaan terdispersi. Tergantung pada tingkat dispersinya, mereka disebut sebagai emulsi bebas atau emulsi. Ketika ukuran partikel lebih besar atau ketika hadir dalam bentuk film di permukaan air, keadaan ini disebut sebagai keadaan bebas. Tetapi ketika mereka hadir dalam bentuk partikel terdispersi halus, katakanlah, dalam kisaran diameter 0,1 hingga lebih dari 1 µm, keadaan ini disebut sebagai emulsi.

Penghapusan Minyak dan Gemuk Gratis:

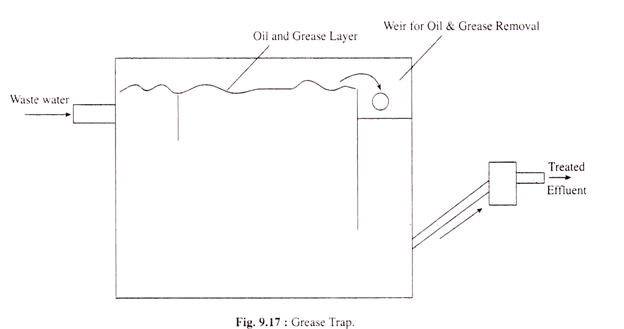

Proses pemisahan dan penghilangan minyak, lemak, dan lemak bebas dari air limbah didasarkan pada fakta bahwa bahan tersebut lebih ringan dari air. Ketika genangan air limbah yang mengandung zat-zat ini relatif tidak terganggu, mereka naik ke permukaan bebas dan mengapung.

Operasi pengapungan udara terlarut atau operasi pengapungan udara terinduksi atau injeksi udara terdispersi halus dalam genangan air limbah meningkatkan laju kenaikan partikel terdispersi dan dengan demikian meningkatkan proses pemisahan. Begitu mereka mencapai permukaan udara-air bebas, mereka membentuk lapisan, yang disingkirkan dan dihilangkan. Untuk pengolahan aliran air limbah laju aliran rendah yang mengandung minyak bebas dan gemuk, ‘perangkap gemuk’ digunakan. Gambar 9.17 menunjukkan sketsa ‘grease trap’. Lapisan minyak dan lemak yang mengambang, yang terakumulasi di bagian atas ruangan, dihilangkan secara manual dari waktu ke waktu.

Untuk pengolahan aliran air limbah dengan laju aliran tinggi, ukuran ruang (pemisahan) akan menjadi besar. Lapisan minyak dan lemak yang mengambang harus dihilangkan secara terus menerus menggunakan alat mekanis yang sesuai. Selain itu, lumpur yang mengendap, jika ada, juga harus dikeluarkan dari chamber.

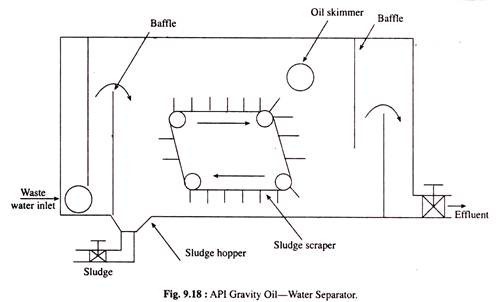

Dalam ruangan seperti itu terkadang udara dimasukkan sebagai gelembung halus untuk membantu proses pengapungan. Gambar 9.18 menunjukkan sketsa separator American Petroleum Institute (API), yang dapat digunakan ketika lapisan terapung hanya berisi minyak.

Skimmer dalam pemisah API adalah pipa berputar yang memiliki slot memanjang persegi panjang. Ini menyendok lapisan minyak mengambang dan dengan demikian menghilangkannya. Belt-skimmer dapat digunakan untuk menghilangkan minyak apung serta lemak.

Pemisah API mampu memisahkan tetesan minyak yang lebih besar dari 0,15 mm. Namun, ketika sejumlah besar tetesan minyak yang lebih halus, katakanlah, berdiameter 0,06 mm, hadir dalam aliran air limbah, pemisah API yang dilengkapi dengan pelat paralel miring atau pelat bergelombang dapat digunakan.

Pemisah tersebut dapat menghasilkan efluen terolah yang memiliki kandungan minyak 10 mg/L sesuai dengan kandungan minyak influen sekitar 1%. Namun, jika kandungan minyak influen lebih dari 1%, efisiensi pemisahan dapat menurun karena pemotongan dan pelepasan kembali tetesan minyak yang terkumpul. Masalah ini sebagian dapat diatasi dengan menggunakan pengaturan aliran silang.

Penghapusan Minyak Emulsi:

Air limbah yang berasal dari proses industri terkadang mengandung minyak dan lemak yang tersebar halus. Ketika ukuran partikel terdispersi berkisar dari 0,1 hingga lebih dari 1 µm diameter, mereka tidak menyatu dan naik ke permukaan bebas dengan mudah. Dispersi semacam itu dikenal sebagai emulsi. Ini stabil, artinya, mereka tetap tersebar.

Stabilitas dispersi tersebut mungkin disebabkan oleh ukuran partikel yang lebih kecil dan struktur molekul fase terdispersi dan/atau karena adanya beberapa bahan kimia (disebut sebagai pengemulsi) pada permukaan tetesan terdispersi. Bahan kimia ini diserap sebagai film pada permukaan tetesan yang tersebar dan dengan demikian mencegah penggabungannya.

Dengan tidak adanya pengemulsi, emulsi minyak dalam air dapat membentuk krim saat berdiri, yaitu partikel terdispersi (tetesan minyak) dapat terkonsentrasi pada permukaan bebas (antarmuka udara-air) tanpa penggabungan. Langkah pertama dalam menghilangkan tetesan minyak yang ada sebagai emulsi dalam air limbah adalah de-emulsi, yaitu memecah emulsi dimana tetesan halus akan menyatu dan membentuk tetesan yang lebih besar.

Satu deemulsifikasi selesai tetesan minyak yang lebih besar dipisahkan dalam pemisah API. De-emulsifikasi, yaitu pemecahan emulsi dapat dicapai dengan salah satu dari proses berikut atau kombinasi dari beberapa proses tersebut.

- Proses Fisik:

(a) Penggabungan dengan agitasi,

(b) Penggabungan dengan pemanasan,

(c) Koalesensi dengan sentrifugasi.

- Proses Listrik.

- Proses Kimia.

- Proses Fisik :

Agitasi:

Agitasi lembut membawa tetesan terdispersi yang ada dalam aliran air limbah lebih dekat satu sama lain dan dengan demikian mendorongnya untuk menyatu. Koalesensi seperti itu memecah emulsi. Tetesan oli yang lebih besar bebas kemudian naik ke atas dan membentuk lapisan pada antarmuka udara-air.

Pemanasan:

Saat memanaskan emulsi minyak-air, viskositas fase kontinyu (air) berkurang. Penurunan viskositas ini menyebabkan penipisan lapisan air yang memisahkan tetesan minyak satu sama lain. Akibatnya, tetesan semakin dekat satu sama lain dan menyatu. Selama pemanasan emulsi, pengadukan yang lembut membantu proses penggabungan.

Sentrifugasi:

Ketika emulsi disentrifugasi dengan kecepatan tinggi, fase yang lebih ringan (tetesan minyak) bergerak menuju pusat sedangkan fase yang lebih padat (air) bergerak menuju pinggiran. Tetesan minyak menyatu menghasilkan pemecahan emulsi. Namun, sentrifugal berkecepatan tinggi menjadi peralatan yang mahal hanya digunakan jika tujuannya adalah untuk memulihkan minyak teremulsi.

- Proses Listrik:

Dalam proses ini medan DC tegangan tinggi diterapkan pada emulsi minyak dalam air. Agar proses berhasil, fase kontinyu (fase air) harus konduktif secara elektrik. Karena investasi awal dan biaya pengoperasian unit proses listrik tinggi, maka tidak digunakan untuk deemulsifikasi air limbah.

- Proses Kimia:

De-emulsifikasi emulsi minyak-dalam-air dapat dilakukan secara kimia baik dengan penambahan elektrolit atau dengan menambahkan bahan kimia (de-emulsifier) yang akan bereaksi dengan zat pengemulsi yang ada. Penambahan elektrolit yang mengandung aksi bivalen atau trivalen (ion bermuatan positif) atau polielektrolit (polimer) memecah emulsi dan menyebabkan tetesan menyatu. Harus ditunjukkan di sini bahwa penggunaan garam kationik polivalen, seperti garam besi atau aluminium akan menghasilkan lumpur dalam jumlah besar.

Ketika pengemulsi hadir dalam emulsi, de-emulsifikasi dapat dilakukan dengan menambahkan bahan kimia yang akan bereaksi dengan pengemulsi, sehingga membuat hal yang sama menjadi tidak efektif. Jika sifat kimia dari pengemulsi yang ada dan konsentrasinya diketahui maka akan lebih mudah untuk memilih de-emulsifier (kimia) yang sesuai dan menentukan dosisnya. Ketika pengemulsi yang tidak diketahui hadir, bahan kimia yang akan ditambahkan untuk melawan pengemulsi dan dosisnya harus diputuskan dengan melakukan uji laboratorium.

Proses yang digunakan dan kondisi yang dipertahankan untuk pemecahan emulsi dalam situasi tertentu ditentukan dengan melakukan uji coba di laboratorium. Pada konsentrasi minyak yang rendah (katakanlah, hingga 1 %), metode fisik dapat bekerja, tetapi pada konsentrasi yang lebih tinggi, perawatan kimia mungkin diperlukan.