Setelah membaca artikel ini Anda akan belajar tentang definisi dan jenis kegagalan alat.

Definisi Kegagalan Alat:

Istilah kegagalan pahat dapat didefinisikan sebagai “kondisi pahat saat mulai memberikan kinerja yang tidak memuaskan saat memotong”. Setiap alat pemotong mengalami keausan saat pemesinan.

Selama proses pemesinan, alat pemotong mengalami tiga faktor berikut:

(a) Gaya pemotongan,

(b) Suhu,

(c) Tindakan meluncur.

Kegagalan alat dapat secara luas dibagi menjadi dua kategori berikut:

(i) Kegagalan abnormal. (Dihindari) (Kegagalan Alat).

(ii) Kegagalan normal (Tidak Dapat Dihindari tetapi Dapat Dikendalikan), (Keausan Alat).

(i) Kegagalan Abnormal:

Kegagalan karena penyebab yang dapat dihindari dikenal sebagai kegagalan abnormal.

Kegagalan tersebut antara lain:

(a) Kerusakan sisipan.

(b) Formasi tepi tersusun.

(c) Deformasi plastis.

(d) Deformasi termal.

(e) Pemotongan mikro pada ujung tombak.

(f) Keausan takik.

(ii) Kegagalan Normal:

Kegagalan untuk penyebab yang tidak dapat dihindari tetapi dapat dikendalikan dikenal sebagai kegagalan normal.

Kegagalan tersebut antara lain:

(a) Keausan panggul.

(b) Pencipta memakai.

Jenis Kegagalan Alat:

Pada artikel ini kita akan membahas beberapa kegagalan alat abnormal yang penting.

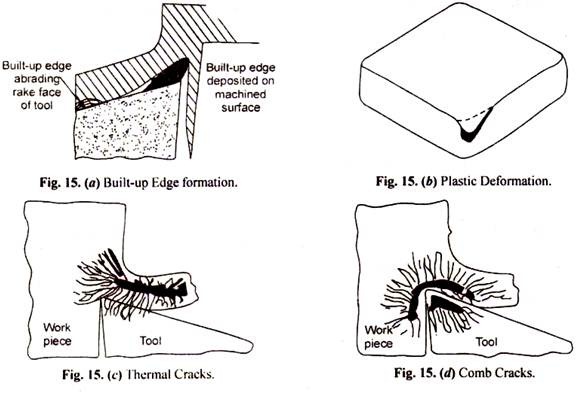

Ini juga ditunjukkan pada Gambar. 9.15:

(a) Kerusakan Sisipan:

Ini termasuk kerusakan di sudut atau kerusakan tepat di seberang.

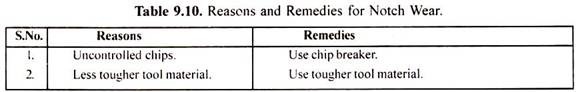

Berikut Tabel 9.5. memberikan beberapa alasan dan solusi untuk kerusakan sisipan:

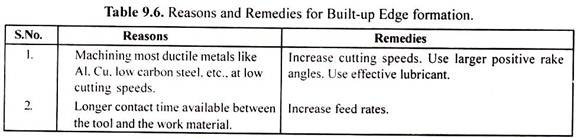

(b) Formasi Tepi Terpasang:

Tepi yang terpasang berarti daya rekat bahan kerja pada permukaan rake alat pemotong di dekat tepi potong. Ini sering terjadi saat pemesinan logam yang lebih lunak atau ulet pada kecepatan pemotongan yang lebih rendah. Misalnya baja karbon rendah, aluminium dan tembaga.

Tabel 9.6 berikut memberikan beberapa alasan dan solusi untuk pembentukan tepi build-up:

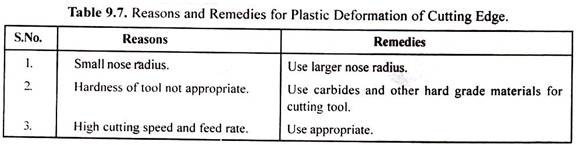

(c) Deformasi Plastik pada Pinggiran Tajam:

Karena suhu tinggi, geometri ujung tombak (jari-jari hidung) berubah total. Fenomena ini dikenal sebagai deformasi plastis ujung tombak.

Tabel 9.7 berikut memberikan beberapa alasan dan solusi untuk deformasi plastis cutting edge:

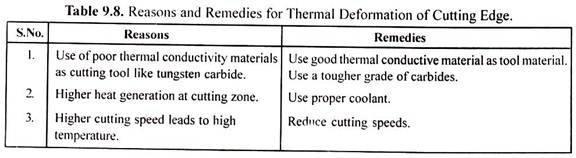

(d) Deformasi Termal Tepian Pemotongan:

Karena pemanasan dan pendinginan siklik pada ujung tombak, tegangan termal dan retakan terjadi pada ujung potong alat.

Tabel 9.8 berikut memberikan beberapa alasan dan solusi untuk deformasi termal cutting edge:

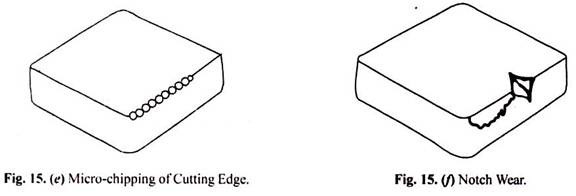

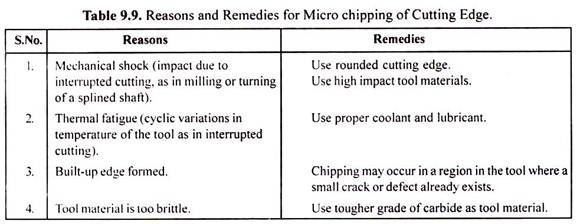

(e) Pemotongan Mikro pada Pinggiran Tajam:

Pecahnya potongan kecil dari ujung tombak alat dikenal sebagai chipping. Fenomena ini mirip dengan patahnya ujung pensil yang tajam. Potongan yang terkelupas mungkin sangat kecil (makro-chipping atau micro-chipping) atau relatif besar (gross chipping atau fracture). Chipping mengakibatkan hilangnya material secara tiba-tiba tidak seperti keausan, yang merupakan proses bertahap.

Tabel 9.9 berikut memberikan beberapa alasan dan solusi untuk micro-chipping pada cutting edge:

(f) Keausan Takik:

Karena kepingan logam yang tidak terkendali, serpihan logam tersebut dapat mengenai tepi tajam alat dan menghasilkan keausan seperti takik.

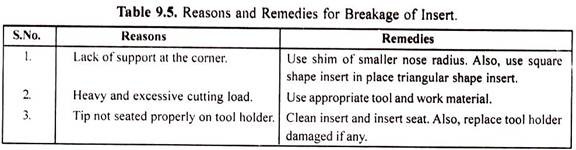

Tabel 9.10 berikut memberikan beberapa alasan dan solusi untuk keausan takik: