Setelah membaca artikel ini Anda akan belajar tentang las busur terendam:- 1. Pengertian Pengelasan Busur Terendam 2. Penggunaan Fluks pada Pengelasan Busur Terendam 3. Prinsip Kerja 4. Peralatan yang Dibutuhkan 5. Keuntungan 6. Area Aplikasi 7. Sambungan Persiapan 8. Teknik dan Prosedur.

Isi:

- Pengertian Pengelasan Busur Terendam

- Penggunaan Fluks dalam Pengelasan Busur Terendam

- Prinsip Kerja Proses Busur Terendam

- Peralatan yang Diperlukan untuk Pengelasan Busur Terendam

- Keuntungan Pengelasan Busur Terendam

- Area Aplikasi Pengelasan Busur Terendam

- Persiapan Bersama dalam Pengelasan Busur Terendam

- Teknik dan Prosedur Pengelasan Busur Terendam

- Arti Pengelasan Busur Terendam:

Ilmu las telah berkembang selama ribuan tahun dan kemajuannya terus berlanjut dengan pesat. Telah ada peningkatan besar dalam jumlah proses pengelasan otomatis yang dirancang untuk mempercepat produksi pengelasan. Pengelasan otomatis memberi kita tingkat pengendapan logam yang tinggi karena tersedia arus tinggi.

Kontrol busur otomatis memberikan kualitas las dan ‘selesai’ yang seragam; input panas yang tinggi mengurangi distorsi dan jumlah lintasan atau lintasan untuk ketebalan pelat tertentu berkurang. Proses—TIG, MIG atau CO 2 dll.—dengan modifikasinya, digunakan secara luas dan itu juga sepenuhnya otomatis.

Submerged Arc adalah salah satu proses pengelasan otomatis. Lasan terendam di bawah lapisan flux dan slag—jadi namanya las busur terendam. Fluks dan terak biasanya menutupi busur, sehingga tidak terlihat.

Pengelasan busur terendam adalah proses di mana peleburan dihasilkan oleh pemanasan dengan busur antara elektroda telanjang dan benda kerja. Busur tersebut dilindungi oleh selimut dari bahan granular yang dapat melebur pada benda kerja.

Proses busur terendam banyak digunakan dalam pekerjaan fabrikasi pelat baja berat. Pekerjaan meliputi pengelasan bentuk struktur, sambungan longitudinal pipa berdiameter lebih besar, pembuatan komponen mesin untuk semua jenis industri berat serta pembuatan bejana dan tangki untuk tekanan dan penyimpanan dll.

Ini digunakan oleh banyak industri lain di zaman baja modern di mana baja digunakan dalam ketebalan bagian sedang hingga berat. Ini juga digunakan untuk pekerjaan permukaan dan pembangunan, pemeliharaan, dan perbaikan bagian.

Busur terendam disebut pengelasan penetrasi dalam di bagian yang berat.

Kepala las adalah:

(1) Pekerjaan itu tetap, dengan pekerjaan yang diatur bergerak di bawahnya.

(2) Kedua, dipasang pada boom dan kolom yang dapat berupa tipe pemosisian di mana pekerjaan bergerak, atau boom dapat melintas dengan kecepatan pengelasan di atas pekerjaan tetap.

(3) Gantry-mount, sehingga dapat melintasi pekerjaan stasioner.

(4) Self-propelled pada gerbong yang digerakkan motor.

Kepala sekarang tersedia yang, dengan mengubah komponen sederhana, memungkinkan satu item peralatan digunakan untuk MIG atau CO 2 , dan kabel tubular, dan proses busur terendam. Busur terbentuk antara ujung-ujung elektroda kawat telanjang terus menerus, yang digulung dalam kumparan dan tepi pelat, atau permukaan pengendapan di bawah lapisan daya pelindung, yang dikenal sebagai fluks.

- Penggunaan Fluks pada Pengelasan Busur Terendam:

Fluks busur terendam terdiri dari campuran bahan kimia dan mineral dalam berbagai kombinasi untuk memberikan sifat yang disebutkan di atas. Fungsi utama dari fluks busur terendam adalah untuk menghasilkan terak yang akan melindungi logam cair dari atmosfer dengan memberikan penghalang mekanis.

Serbuk fluks diumpankan terus menerus pada sambungan di depan kawat las dan, saat pengelasan selesai, busur terendam di bawah serbuk; sehingga tidak terlihat. DC biasanya digunakan, meskipun AC mungkin lebih disukai. Dengan demikian, pengelasan sepenuhnya otomatis.

Dalam proses otomatis ini, busur dipukul di antara kawat telanjang atau fluks dan pelat induk, busur, ujung elektroda, dan kolam cair — semuanya tetap terendam. Elektroda kawat diumpankan secara terus menerus ke busur oleh unit pengumpanan dari rol yang digerakkan motor yang dikontrol voltase dengan cara yang sama seperti pengumpanan kawat dalam proses otomatis lainnya.

Kabel tersedia dalam diameter 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,0 mm pada gulungan plastik atau pembentuk baja.

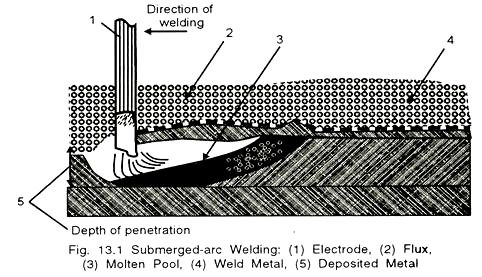

Fluks diumpankan dari hopper yang dipasang ke kepala las. Sebuah tabung dari hopper menyebarkan fluks dalam gundukan kontinu di depan busur sepanjang garis las. Kedalamannya cukup untuk sepenuhnya menenggelamkan busur, sehingga tidak ada percikan. Lasan terlindung dari atmosfer dan tidak ada efek radiasi di sekitarnya. Gambar 13.1 menunjukkan proses pengelasan.

- Prinsip Kerja Proses Busur Terendam:

Dalam proses busur terendam, panas dihasilkan oleh busur antara elektroda yang diumpankan secara terus menerus dan ‘Pekerjaan’. Panas busur melelehkan permukaan logam dasar dan ujung elektroda. Logam elektroda yang meleleh dipindahkan melalui busur ke benda kerja di mana ia menjadi logam las yang diendapkan.

Perisai diperoleh dari selimut fluks granular, yang diletakkan langsung di atas zona pengelasan. Fluks yang dekat dengan busur meleleh dan bercampur dengan logam las cair. Fluks membentuk terak dan mengapung di permukaan sebagai penutup pelindung di atas manik las. Bagian fluks yang tidak meleleh dapat digunakan kembali. Makan otomatis elektroda dilakukan dari koil dan busur dipertahankan secara otomatis.

- Peralatan yang Dibutuhkan untuk Pengelasan Busur Terendam:

(1) Sumber daya (AC atau DC)

(2) Kepala las busur terendam yang dipasang di troli.

(3) Unit suspensi.

(4) Unit pemulihan fluks.

(5) Oven pengering fluks.

Sumber daya DC—baik Welding Rectifier atau Motor Generator—dapat digunakan. Sumber daya las dapat memiliki kontrol Transduktor atau kontrol tipe langkah dengan bantuan sakelar Putar untuk mengubah tegangan busur. Ini pada dasarnya terdiri dari transformator step-down.

Kepala las terdiri dari mekanisme umpan kawat, motor roda gigi, pelurus kawat dan rol umpan, ujung las, mekanisme penyesuaian vertikal dan hopper fluks. Troli digerakkan oleh motor roda gigi DC torsi tinggi.

Unit pemulihan fluks adalah perangkat vakum yang kuat, yang mengumpulkan fluks yang tidak terpakai setelah pengelasan sehingga dapat dengan mudah menghindari pemborosan fluks yang tidak terpakai. Oven pengering fluks diperlukan untuk mengeringkan fluks sebelum digunakan untuk menghindari cacat las.

- Keuntungan Pengelasan Busur Terendam:

(1) Kualitas las yang sangat baik.

(2) Hasil las yang halus dan seragam.

(3) Tidak ada hujan rintik-rintik, tidak ada asap.

(4) Tidak ada Arc flash.

(5) Tingkat penggunaan kawat elektroda yang tinggi.

(6) Tidak perlu mengganti elektroda sehingga menghemat waktu pengelasan.

(7) Pengelasan bagian berat di Amps tinggi.

- Area Aplikasi Pengelasan Busur Terendam:

(1) Diperlukan pekerjaan las yang panjang dan besar.

(2) Di mana sejumlah besar logam las diperlukan untuk disimpan.

(3) Dimana jumlah pass las (multi-pass) persyaratan lebih sedikit.

(4) Pengelasan dapat dilakukan dengan mudah pada posisi tangan bawah.

(5) Otomatisasi las dapat dilakukan dengan mudah.

(6) Pekerjaan membutuhkan properti khusus.

- Persiapan Bersama dalam Pengelasan Busur Terendam:

Persiapan sambungan tergantung pada ketebalan pelat, jenis sambungan—kelingkar atau memanjang—dan, sampai batas tertentu, pada standar struktur yang dilas. Pelat dengan ketebalan hingga 12-14 mm dapat dilas tumpul tanpa persiapan dengan celah tidak lebih dari 1 mm atau 10%-12% dari ketebalan pelat.

Pelat yang lebih tebal membutuhkan persiapan jika penetrasi penuh ingin dicapai. Pemilihan kondisi pengelasan saat ini untuk ketebalan pelat dan persiapan sambungan yang akan dilas sangat penting jika ingin sambungan yang memuaskan bebas dari cacat.

Prosesnya harus dipertimbangkan sebagai:

(1) Polaritas elektroda;

(2) Arus las;

(3) Diameter elektroda;

(4) Kecepatan pengelasan;

(5) Sudut elektroda;

(6) Tegangan busur;

(7) Metode pembuatan fluks.

Jenis fluks adalah:

(a) Fluks lebur;

(b) Fluks diaglomerasi;

(c) Fluks terikat.

Selain itu, banyak elemen yang digunakan untuk de-oksidasi sebagian dikeluarkan pada suhu tinggi. Mereka menyediakan agen de-oksidasi yang cukup untuk pengelasan.

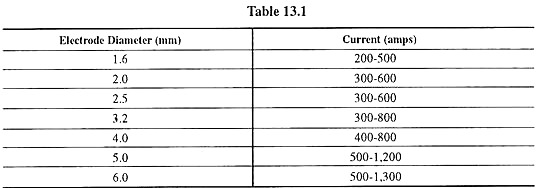

Dalam penggunaan fluks terikat dan diaglomerasi suhunya lebih rendah. Jadi lebih sedikit energi yang dikonsumsi di dalamnya. Dalam kasus seperti deoxidizers tidak hilang dan, oleh karena itu, aktif selama operasi pengelasan. Jadi mereka membutuhkan pengeringan yang tepat sebelum digunakan. Arus las yang dibutuhkan untuk pekerjaan menunjukkan diameter elektroda yang akan digunakan.

Tabel 13.1 menunjukkan laju pengendapan untuk elektroda baja ringan dengan berbagai diameter:

- Teknik dan Prosedur Pengelasan Busur Terendam:

Secara keseluruhan, kami mengamati bahwa pengelasan busur terendam lebih baik daripada pengelasan manual. Dalam pengelasan busur terendam, kolam logam cair yang besar terbentuk, dan jika pemasangannya buruk, logam cair dan terak dapat mengalir melalui celah, sehingga merusak las.

Dalam kasus pengelasan tangan, persiapan sambungan tidak seragam dan jika bahan tidak cocok satu sama lain secara seragam, operator akan mengganti penyimpangan tersebut dengan mengubah laju gerak maju atau manipulasi elektroda.

Mesin las otomatis (seperti busur terendam) harus disesuaikan untuk membuat lasan yang memuaskan di bawah serangkaian kondisi tertentu, dan mesin akan mengumpankan kawat las pada kecepatan dan laju perjalanan busur yang telah ditentukan antara elektroda dan sambungan.

Permukaan fusi harus dibersihkan. Merupakan praktik yang baik untuk membersihkan dan menyelaraskan bagian yang akan dilas sebelum pengelasan. Permukaan fusi yang tidak dibersihkan dengan baik akan menghasilkan cacat las seperti porositas pada logam las. Faktor kunci dalam las busur terendam (Las otomatis) prosedur las busur arus, tegangan busur, dan kecepatan las.

Mereka menentukan kedalaman peleburan, bentuk dan ukuran lasan, dan harus dipilih untuk mendapatkan tingkat produksi setinggi mungkin dengan pengeluaran elektroda dan daya yang sesedikit mungkin.