Artikel ini menyoroti enam perangkat teratas untuk menghilangkan polutan yang terbawa gas. Perangkat tersebut adalah: 1. Gravity Settler 2. Inertial Separator 3. Centrifugal Separator 4. Filter 5. Electrostatic Precipitator dan 6. Scrubber.

Perangkat # 1. Pemukim Gravitasi:

Ketika aliran gas bermuatan debu mengalir melalui sebuah ruangan, partikel debu mengalami gaya berikut dalam arah vertikal:

(i) Gaya gravitasi yang bekerja ke bawah,

(ii) Gaya apung yang bekerja ke atas, dan

(iii) Gaya hambat yang arahnya berlawanan dengan arah gerak partikel.

Akibatnya partikel mencapai kecepatan ke bawah bersih, yang dalam kondisi tunak disebut sebagai kecepatan terminal, U r . Partikel juga mengalami kecepatan dalam arah horizontal, yang akan sama dengan kecepatan gas pembawa (dengan asumsi tidak ada selip pada antarmuka partikel gas).

Partikel debu, yang tertahan di dalam ruangan, dipisahkan dari aliran gas pembawa dan sisanya terbawa. Ruang seperti itu disebut sebagai pemukim gravitasi.

Tingkat penghilangan debu dari aliran gas di pemukim gravitasi bergantung pada faktor-faktor berikut:

(i) Kecepatan gas di dalam ruangan,

(ii) Distribusi ukuran partikel,

(iii) Kecepatan terminal partikel, yang bergantung pada ukuran partikel, densitas partikel, kecepatan gas (pembawa), dan densitas gas.

(iv) Panjang bilik, dan

(v) Ketinggian Chamber.

Pemukim gravitasi terdiri dari dua jenis:

(i) Ruang tunggal (tanpa baki di dalamnya) dan

(2) Ruang multi-baki (juga dikenal sebagai pemukim Howard).

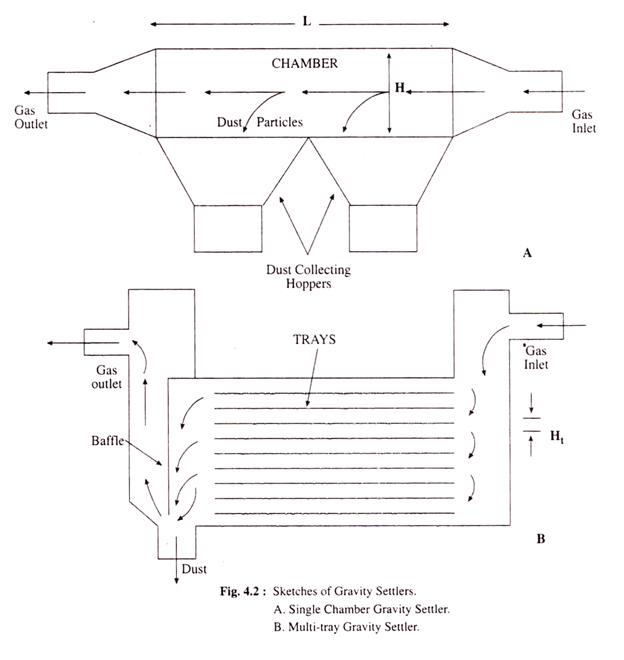

Gambar 4.2 menunjukkan sketsa pemukim gravitasi.

Dari segi konstruksi, satu kamar adalah yang termurah. Partikel debu yang tertahan dikumpulkan dalam hopper/gerbong di dasar tempat partikel dihilangkan dari waktu ke waktu. Ruang multi-tray akan lebih mahal dan akan memiliki beberapa baki yang agak miring dengan celah yang seragam di antara baki. Baki dilengkapi dengan perangkat mekanis yang sesuai sehingga lapisan debu yang terakumulasi pada baki dapat dihilangkan tanpa gangguan proses aliran.

Pemukim dapat dibuat dari logam apa pun, yang mampu menahan suhu gas, lingkungan korosif, dan abrasi partikel. Tidak ada batasan tekanan dan suhu sejauh menyangkut gas yang masuk. Mungkin perlu untuk mengisolasi pemukim untuk mencegah pendinginan gas influen di bawah titik embunnya dan akibat kondensasi uap.

Dalam satu ruang partikel pemukim yang lebih besar dari 40 (am) dapat dihilangkan secara efisien sedangkan ruang multi-tray yang dirancang dengan baik dapat menghilangkan partikel sekecil 10 malam. Salah satu keuntungan utama dari pemukim gravitasi adalah penurunan tekanannya yang rendah.

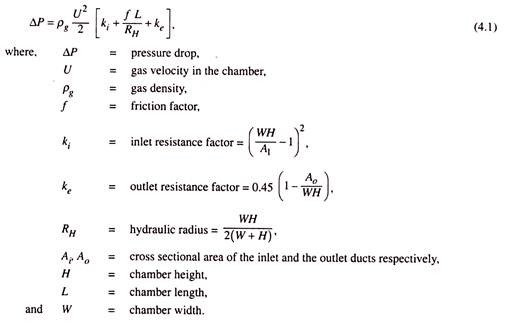

Penurunan tekanan keseluruhan dapat dihitung dengan menambahkan penurunan tekanan karena:

(i) Perluasan pintu masuk,

(ii) Kerugian gesekan di dalam bilik itu sendiri dan

(iii) Keluar kontraksi.

Pendekatan Desain Pemukim Gravitasi:

Untuk merancang pemukim gravitasi, informasi berikut diperlukan dalam satuan yang konsisten:

- Laju aliran gas volumetrik,

- Ukuran partikel debu dan analisis distribusi massa (dpi vs m dpi ),

- Kepadatan partikel rata-rata, P p ,

- Gas Density dan Viskositas, Pg, p g , dan

- Efisiensi penghilangan yang diinginkan (ᶯ dpi ) dari ukuran partikel target.

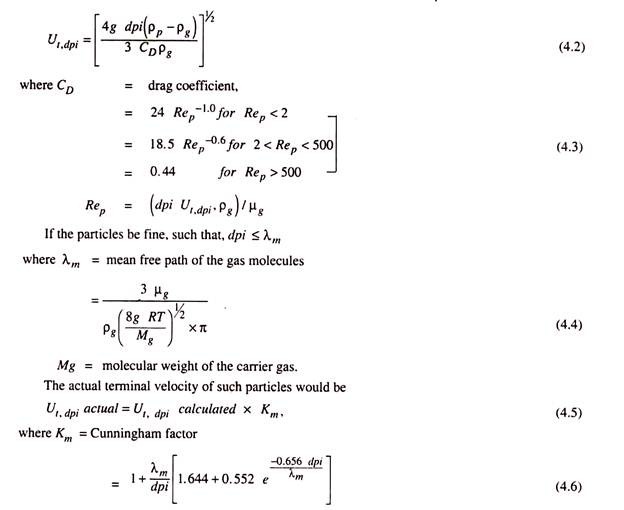

Telah disebutkan sebelumnya bahwa sebuah partikel dengan diameter dpi mencapai kecepatan terminal U t, dpi sebagai akibat dari gaya-gaya (sudah terdaftar) yang bekerja padanya. Ekspresi untuk U t,. dpj berhasil

Partikel-partikel, yang biasanya ingin dihilangkan dalam pemukim gravitasi tidak akan terlalu halus, maka U t, dpi dari partikel tersebut dapat dihitung dengan menggunakan Persamaan. (4.7), yang diperoleh dengan mengasumsikan  dan menggantinya dengan Persamaan. (4.2)

dan menggantinya dengan Persamaan. (4.2)

Perlu disebutkan di sini bahwa untuk tujuan desain diasumsikan bahwa partikel akan mencapai kecepatan terminalnya masing-masing segera setelah memasuki ruang pengendapan.

Ukuran pemukim gravitasi dapat dicapai melalui langkah-langkah berikut:

Langkah I:

Evaluasi u t,dpi untuk semua ukuran partikel menggunakan Persamaan. (4.2) sampai (4.6) atau Persamaan. (4.7) tergantung pada dp.

Langkah II:

Pilih kecepatan gas linier U yang sesuai melalui pemukim yang diusulkan. Sebagai aturan umum U berkisar antara 0,3-3 m/s. Biasanya diambil sebagai 0,3 sampai 0,6 m/s.

Langkah III:

Tentukan panjang pemukim L. Diputuskan berdasarkan ruang yang tersedia untuk pemasangan pemukim atau untuk memenuhi penurunan tekanan yang diperbolehkan melintasi pemukim atau untuk memenuhi keduanya.

Langkah IV:

Evaluasi waktu tinggal di kamar, Ï„

di mana Ï„ = L/U

Langkah V:

Perkirakan ketinggian pemukim H. Persamaan/relasi yang akan digunakan untuk mengestimasi H bergantung pada apakah pemukim yang diusulkan adalah pemukim kamar tunggal atau pemukim multi-tray dan apakah aliran di dalam pemukim adalah laminar atau turbulen.

Langkah VI:

Lebar ruang W diperkirakan menggunakan hubungan W = Q/HU, diperoleh dengan menyeimbangkan laju aliran volumetrik,

dimana Q = laju aliran volumetrik dari gas pembawa.

(A) Pemukim Kamar Tunggal, Kondisi Aliran Laminar:

Tinggi pengendapan, H, diperkirakan berdasarkan efisiensi penyisihan yang diinginkan dari ukuran partikel target, dpi, menggunakan relasi.

Untuk partikel yang memiliki ukuran selain dpi, efisiensi penyisihan dihitung menggunakan relasi.

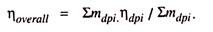

Dengan menggunakan informasi yang diperoleh sejauh ini, efisiensi keseluruhan pemukim diperkirakan dengan bantuan relasi.

Perlu dicatat bahwa η dp mungkin memiliki nilai maksimum 1,0.

Jika nilai η yang dihitung secara keseluruhan tidak memenuhi kinerja yang diinginkan dari pemukim, Persamaan. (4.8) hingga (4.10) harus dikerjakan ulang berdasarkan dpi baru (diasumsikan) atau η dpj baru (diasumsikan) atau set dpi dan η dpi baru hingga kriteria kinerja yang diinginkan terpenuhi.

(B) Pemukim Kamar Tunggal, Kondisi Aliran Turbulen:

Tinggi pengendapan H diperkirakan berdasarkan ukuran partikel target dpi dan dengan asumsi efisiensi pemisahan η dpi = 1 = 1 menggunakan relasi

,

,

Untuk setiap partikel lain yang memiliki diameter dp Ç‚ dpi, ketinggian pengendapan h dp dihitung menggunakan Persamaan. (4.12).

Selanjutnya efisiensi penghilangan masing-masing ukuran partikel berbeda yang memiliki dp < dpi dihitung menggunakan Persamaan. (4.13)

Efisiensi pemisahan partikel yang memiliki dp > dpi diambil sebagai 1.0. Efisiensi penghilangan total semua partikel akhirnya dievaluasi menggunakan Persamaan. (4.10).

Dalam hal kinerja keseluruhan yang dihitung berdasarkan Persamaan. (4.10) tidak cocok dengan kinerja yang diinginkan Persamaan. (4.10), (4.11), (4,12) dan (4.13) dikerjakan ulang dengan memilih ukuran partikel target dpi yang berbeda hingga kinerja yang diinginkan terpenuhi.

(C) Desain Settler Multi-baki :

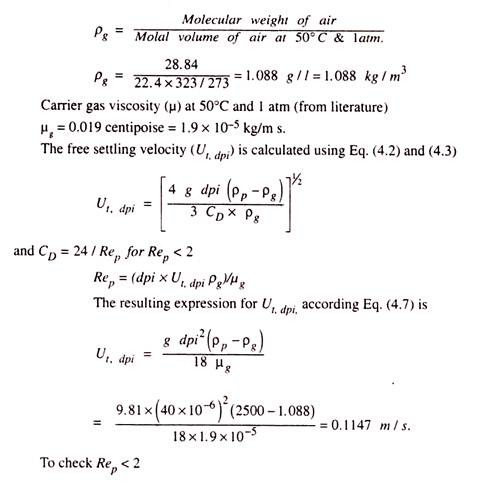

Dalam kasus multi-tray settler, jarak antara dua tray berturut-turut H r sangat penting. Biasanya berukuran 30 cm. Jumlah baki dalam sebuah ruang, N, diperkirakan menggunakan relasi,

N = (H/H t ). (4.14)

Mengatur ulang Persamaan. (4.14) tinggi ruang dapat dinyatakan sebagai

Jelaslah bahwa untuk estimasi H, H t dan N harus dipilih sebelumnya.

Setelah H t diperbaiki, kinerja keseluruhan dari pemukim multi-tray harus diperkirakan menggunakan Persamaan yang sesuai. (4.2) sampai (4.13) bergantung pada apakah aliran cenderung laminar atau turbulen. Relasi yang akan digunakan untuk estimasi W adalah

W = Q/ NH,U

Jika kinerja pemukim yang diusulkan ternyata tidak memuaskan, masalahnya harus dikerjakan ulang dengan asumsi N baru.

Partikel berukuran minimum yang akan dipindahkan ke tingkat yang diinginkan dalam pengendapan tertentu dapat dinyatakan sebagai

Dimana g = percepatan gravitasi.

Harus ditunjukkan di sini bahwa efisiensi sebenarnya dari seorang pemukim akan lebih kecil daripada yang dihitung dengan menggunakan Persamaan. (4.10), karena alasan berikut:

(i) Re-entrainment dari partikel yang mengendap,

(ii) Partikel tidak mencapai kecepatan terminalnya segera setelah memasuki pemukim, dan

(iii) Bentuk partikel tidak bulat.

Contoh 4.1:

Diusulkan untuk memasang gravity settler untuk menghilangkan partikel debu dengan diameter 40 pm dari gas pembawa.

Informasi terkait lainnya adalah:

Laju aliran gas pembawa = 21, 600 m 3 /jam. pada 50°C dan tekanan sedikit di atas 1 atm,

Kepadatan partikel (p p ) = 2,5 g/cm 3 .

Sifat fisik gas pembawa dapat diambil seperti udara pada kondisi operasi.

Menemukan:

(a) Dimensi yang sesuai dari pemukim kamar tunggal dengan asumsi aliran laminar di dalam kamar,

(b) Efisiensi penyisihan dari pengendapan yang sama jika aliran dalam bejana menjadi turbulen,

(c) Jika pemukim yang sama dilengkapi dengan nampan dengan jarak kira-kira 30 cm, berapa ukuran partikel minimum yang dapat dihilangkan dengan efisiensi 100 persen?

Larutan:

(a) Asumsi pemukim kamar tunggal:

(i) Aliran di dalam pemukim akan laminar,

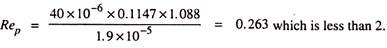

(ii) Bilangan Reynold partikel pengendapan (Re p ) akan kurang dari 2,

(iii) Kecepatan gas pembawa melalui pemukim, U = 0,4 m/s.

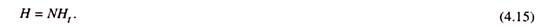

Densitas gas pembawa (p g ) pada 50°C dan 1 atm.

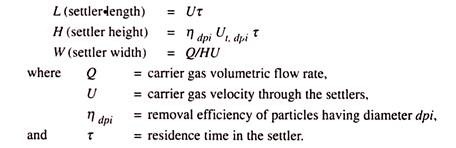

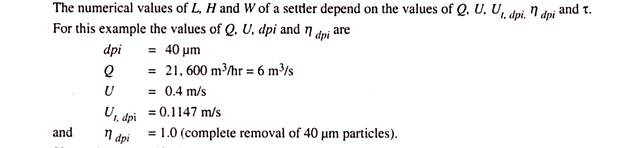

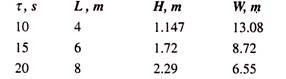

Dimensi dari settler dapat diestimasi dengan menggunakan hubungan berikut jika aliran dalam settler berbentuk laminar.

Karena r tidak ditentukan, beberapa nilai x diasumsikan dan nilai L, H, dan W yang sesuai dihitung seperti yang tercantum di bawah ini:

Dimensi pemukim yang cocok akan bergantung pada ruang yang tersedia untuk pemasangannya. Biarkan dimensi pemukim yang diusulkan menjadi

L = 8 m, H = 2,29 m dan W = 6,55 m sesuai dengan r = 20 s

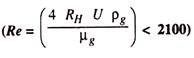

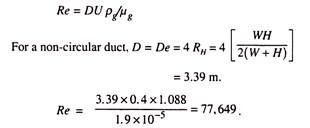

Sekarang harus diperiksa apakah aliran di dalam settler akan laminar atau turbulen dengan menghitung bilangan Reynolds,

Karenanya aliran di dalam pemukim akan bergolak.

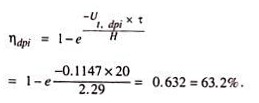

(b) Karena aliran di dalam pemukim akan bergolak, efisiensinya harus diperkirakan menggunakan Persamaan. (4.13)

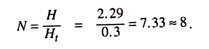

(c) Jika pemukim yang diusulkan dilengkapi dengan baki dengan jarak kira-kira 30 cm, jumlah baki di dalam pemukim adalah

Ini akan menghasilkan jarak baki, H t = 2,29/8 = 0,28 m

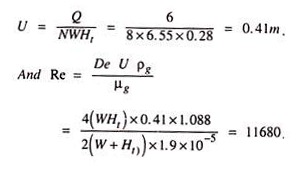

Kecepatan linier gas di pemukim akan menjadi

Oleh karena itu, aliran akan menjadi turbulen.

Karena aliran di dalam pemukim multi-tray akan menjadi turbulen, partikel berukuran minimum yang akan dihilangkan seluruhnya dapat dihitung dengan menggunakan Persamaan. (4.16)

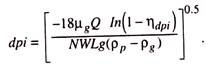

Penghapusan total berarti n dpi = 1, Namun substitusi n dpi = 1 dalam persamaan di atas akan menghasilkan dpi tak tentu. Oleh karena itu η dpi diambil sebagai 0,999 dan dan dpi dihitung menggunakan Persamaan. (4.16).

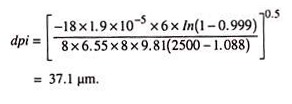

Perangkat # 2. Pemisah Inersia:

Partikel padat tersuspensi yang dibawa oleh aliran gas mencapai kecepatan yang hampir sama dengan aliran gas itu sendiri. Akibatnya momentum dan karenanya inersia (gerakan) dari partikel yang lebih besar dan lebih padat lebih banyak dibandingkan dengan partikel yang lebih ringan dan lebih halus. Ketika aliran gas seperti itu mengubah arah alirannya di dalam peralatan, arah aliran partikel yang memiliki inersia lebih tinggi terus mengikuti arah lama (sebelumnya) dan akhirnya berhenti setelah menabrak suatu permukaan.

Partikel yang lebih ringan dan lebih halus terbawa oleh aliran gas itu sendiri karena gaya seret mengatasi inersia. Peralatan semacam itu disebut sebagai ‘pemisah inersia’. Efisiensi penghilangan debu dari pemisah inersia dapat ditingkatkan hanya dengan mengurangi gaya seret pada partikel. Ini dapat dicapai dengan menurunkan kecepatan gas di zona pemisahan. Pemisah inersia terdiri dari berbagai jenis. Gambar 4.3 menunjukkan sketsa beberapa jenis pemisah inersia.

Kecepatan gas yang masuk dalam separator inersia mungkin sekitar 10 m/s dan dalam separator biasanya sekitar 1 m/s. Ukuran pemisah inersia biasanya lebih kecil daripada pemisah gravitasi yang memiliki kapasitas dan efisiensi yang sama, tetapi penurunan tekanan akan lebih tinggi. Untuk pemisah inersia tidak ada batasan tekanan dan suhu.

Perangkat # 3. Pemisah Sentrifugal:

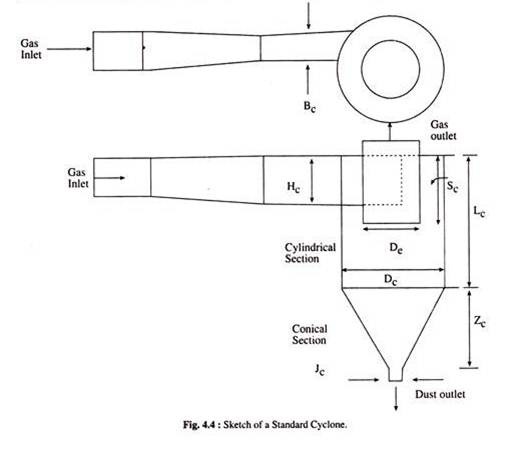

Pemisah sentrifugal umumnya dikenal sebagai pemisah siklon. Ini adalah jenis pemisah inersia, namun gaya yang menyebabkan pemisahan, adalah sentrifugal. Bagian atasnya berbentuk silinder, sedangkan bagian bawahnya berbentuk kerucut terpotong terbalik. Gas sarat debu memasuki silinder di dekat bagian atas baik melalui bukaan samping atau secara aksial melalui bagian atas dengan kecepatan tangensial. Gas bersih keluar di bagian atas melalui outlet melingkar pusat. Partikel padat yang terpisah dibuang melalui outlet pusat di bagian bawah.

Dalam kasus siklon masuk samping, saluran masuk ke siklon ditempatkan secara tangensial dan karenanya gas yang masuk memperoleh kecepatan tangensial. Siklon masuk aksial dilengkapi dengan baling-baling sehingga memberikan kecepatan tangensial ke gas yang masuk.

Gas sarat debu setelah memasuki siklon bergerak ke bawah sebagai pusaran luar yang turun karena kecepatan tangensialnya, mencapai hampir puncak kerucut dan kemudian berbalik arah, bergerak ke atas sebagai pusaran dalam yang naik. Akhirnya gas meninggalkan topan melalui outlet yang terletak di bagian atas.

Partikel debu yang lebih besar dan lebih berat saat bergerak ke bawah bersama dengan aliran gas yang bergerak secara spiral mengalami gaya sentrifugal, akibatnya mereka bermigrasi ke arah dinding. Akhirnya mereka meluncur ke bawah menuju outlet bawah, yang umumnya dilengkapi dengan katup putar. Partikel yang lebih halus dan lebih ringan terbawa oleh aliran gas keluar.

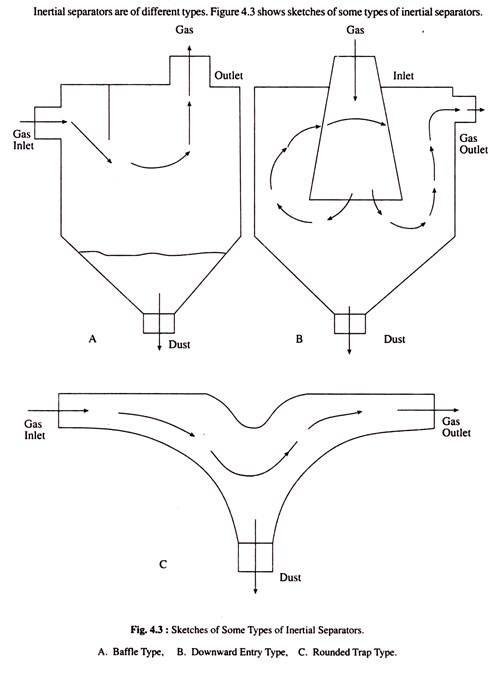

Gaya sentrifugal yang bekerja pada partikel bermassa m dapat dinyatakan sebagai:

Dari Persamaan. (4.18) terbukti bahwa untuk partikel yang memiliki diameter P p dan kerapatan p p gaya sentrifugal yang bekerja padanya berbanding lurus dengan u tan dan berbanding terbalik dengan R. Oleh karena itu, efisiensi penyisihannya dalam siklon akan meningkat dengan bertambahnya di U tan menurun dengan peningkatan R.

Siklon berdiameter 1 m atau lebih dapat menangani laju aliran gas yang lebih tinggi tetapi kurang efisien dalam menghilangkan partikel yang lebih halus dari 30 pm. Penurunan tekanan melintasi siklon semacam itu mungkin sekitar 2,5-15 cm air. Siklon yang berdiameter 30 cm atau kurang disebut sebagai siklon efisiensi tinggi.

Kapasitas penanganan gasnya lebih kecil tetapi cukup efisien dalam menghilangkan partikel sekecil 10 malam. Penurunan tekanan melintasi siklon kecil biasanya sekitar 10 cm hingga 30 cm air. Karena kapasitas penanganan gasnya yang rendah, beberapa siklon sering dioperasikan secara paralel dan ditempatkan dalam satu wadah. Rakitan semacam itu disebut sebagai multi-siklon.

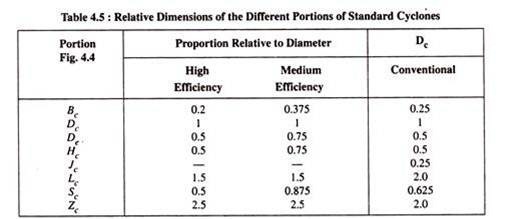

Gambar 4.4 menunjukkan sketsa siklon standar. Dimensi bagian yang berbeda dari siklon tersebut dinyatakan sebagai rasio terhadap diameternya. Rasio ini agak berbeda tergantung pada jenis siklon. Siklon diklasifikasikan sebagai efisiensi tinggi, efisiensi sedang, dan siklon konvensional. Pada Tabel 4.5 dimensi relatif dari jenis siklon yang disebutkan di atas dicantumkan.

Keuntungan dari pemisah siklon adalah kesederhanaan dalam konstruksi dan biaya yang lebih rendah. Karena tidak ada bagian yang bergerak dalam siklon, biaya perawatannya rendah. Ini membutuhkan lebih sedikit ruang lantai. Siklon yang dirancang dengan baik dapat dioperasikan pada tekanan setinggi 500 atm dan suhu setinggi 1000°C.

Pendekatan Desain Pemisah Siklon:

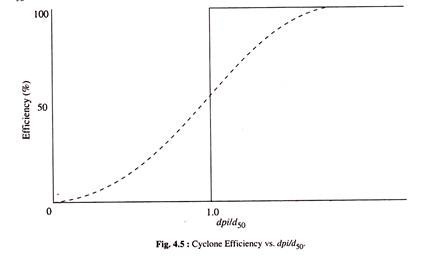

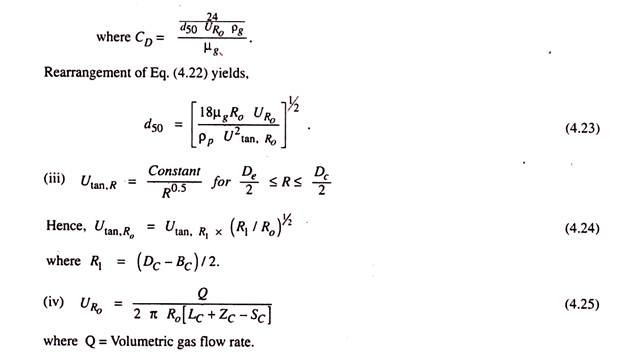

Untuk merancang siklon, analisis ukuran partikel debu yang ada dalam aliran gas influen harus tersedia. Ukuran potongan partikel d 50 juga harus diketahui. d 5Q singkatan diameter partikel, 50% (massa) yang perlu dihapus dari aliran gas sarat debu.

Setelah informasi ini diketahui diameter siklon D c diasumsikan, d 50 sesuai dengan D c dihitung menggunakan prosedur yang diberikan di bawah ini. Jika d 50 yang dihitung tidak sesuai dengan d 50 yang diinginkan , D c baru diasumsikan dan perhitungan diulang.

Setelah menetapkan D c , efisiensi penghilangan partikel debu yang memiliki diameter selain d 50 diperkirakan menggunakan plot seperti yang ditunjukkan pada Gambar 4.5.

Efisiensi keseluruhan dari siklon yang diusulkan kemudian dihitung menggunakan hubungan yang diberikan dalam Persamaan. (4.10)

Ada dua pendekatan dalam merancang pemisah siklon:

(1) pendekatan Lapple dan

(2) Pendekatan keseimbangan gaya.

- Pendekatan Lapple:

Pendekatan ini didasarkan pada ekspresi berikut untuk d 50

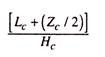

di mana N e = jumlah belokan efektif dalam pusaran luar menurun yang umumnya berkisar antara 1 dan 10 =

UI = kecepatan gas masuk yang berkisar antara 6 sampai 24 m/s

Biasanya diambil sebagai 16 m/s.

Ekspresi yang sesuai untuk penurunan tekanan melintasi siklon adalah

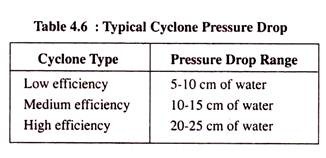

Penurunan tekanan tergantung pada jenis siklon. Beberapa data khas tercantum dalam Tabel 4.6.

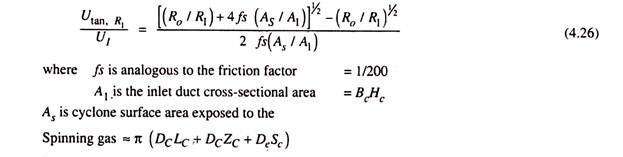

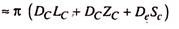

- Pendekatan Force Balance:

Pendekatan keseimbangan kekuatan didasarkan pada premis berikut:

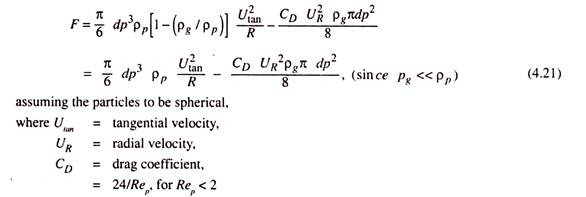

(i) Partikel-partikel di dalam siklon pada jarak R dari sumbu mengalami gaya radial total, yang merupakan perbedaan antara gaya medan total (gaya sentrifugal), dan gaya seret.

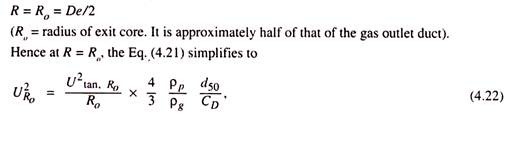

(ii) Partikel yang berdiameter d 50 akan dikenai gaya total nol di

(v) Persamaan untuk U tan diperoleh dengan menyetarakan momen gaya fluida pada saluran masuk dan keluar dan gaya geser dinding terhadap sumbu siklon.

dimana fs analog dengan faktor gesekan = 1/200

A 1 , adalah luas penampang saluran masuk = B C H C

A s adalah luas permukaan siklon yang terkena

Gas berputar

Prosedur desain adalah untuk memilih ad 50 dan mengasumsikan diameter siklon D c , Diameter siklon D c harus dipilih sedemikian rupa sehingga U I = Q/B c H c berada dalam kisaran kecepatan inlet operasi (6-24 m/s , biasanya 16 m/s).

d 5Q berikutnya dihitung menggunakan Persamaan. (4.25), (4.24), (4.23) dan (4.22). Jika d 50 yang dihitung tidak cocok dengan d 50 yang dipilih sebelumnya , langkah-langkah tersebut diulangi dengan diameter siklon lain yang diasumsikan. Proses ini diulang sampai diameter siklon ditemukan yang menghasilkan ad 50 mendekati d 50 yang dipilih sebelumnya .

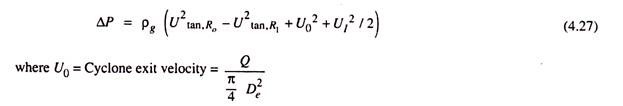

Penurunan tekanan melintasi siklon semacam itu dapat dihitung dengan menggunakan relasi.

Harus ditunjukkan di sini bahwa efisiensi pemisahan yang sebenarnya akan lebih kecil dari yang dihitung dengan menggunakan Persamaan. (4.10) karena efek berikut:

- Memantulkan kembali partikel dari dinding ke pusaran dalam,

- Partikel diambil dari puncak kerucut oleh aliran hopper, dan

- Re-entrainment partikel karena pusaran.

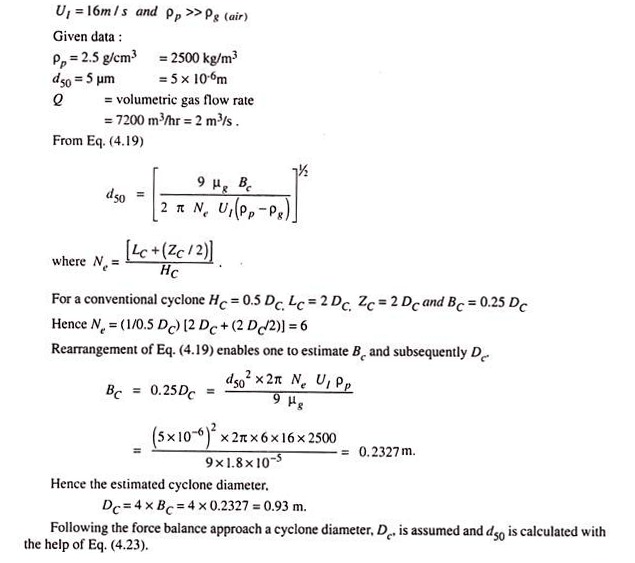

Contoh 4.2 :

Pemisah siklon konvensional dirancang untuk menghilangkan 50 persen partikel yang memiliki diameter 5 pm dan densitas 2,5 g/cm 3 dari aliran gas (udara) yang mengalir pada laju 7200 m 3 /jam pada 30°C.

Larutan:

Dari literatur viskositas udara pada 30°C ditemukan sebesar 0,018 centipoise.

0,018 centipoise = 1,8 x 10 -4 g/cm = 1,8 x 10 -5 kg/m s.

Perkiraan awal diameter siklon ( Dc) untuk memenuhi tugas yang disebutkan di atas diperoleh dengan menggunakan pendekatan Lapple, Persamaan . (4.19) dengan asumsi

Perangkat # 4. Filter:

Berbeda dengan jenis perangkat pemisahan lainnya yang dibahas sebelumnya, operasi filtrasi dilakukan dalam mode semi-batch. Selama bagian pertama pengoperasian, partikel debu dari aliran gas bermuatan debu ditangkap di dalam perangkat itu sendiri dan aliran gas yang relatif bersih (bebas debu) mengalir keluar. Komponen dalam filter, yang benar-benar menahan partikel debu, disebut sebagai media filter.

Karena jumlah partikel debu yang terakumulasi pada media filter meningkat, resistensi terhadap aliran gas meningkat. Ini menghasilkan peningkatan perbedaan tekanan melintasi filter dengan waktu. Akhirnya, suatu tahap tercapai ketika perbedaan tekanan sama dengan nilai yang telah ditentukan sebelumnya.

Pada titik ini aliran masuk gas dihentikan dan tahap operasi selanjutnya yaitu penghilangan partikel debu yang terakumulasi (pembersihan) dimulai. Setelah sejumlah besar akumulasi debu dihilangkan, operasi filtrasi (aliran gas sarat debu) dilanjutkan. Filter diklasifikasikan menurut jenis media filter yang digunakan.

Media yang digunakan adalah :

- Media agregat (kerikil) dan

- Media berserat (kertas, tikar berserat, kain kempa, kain tenun, dll.).

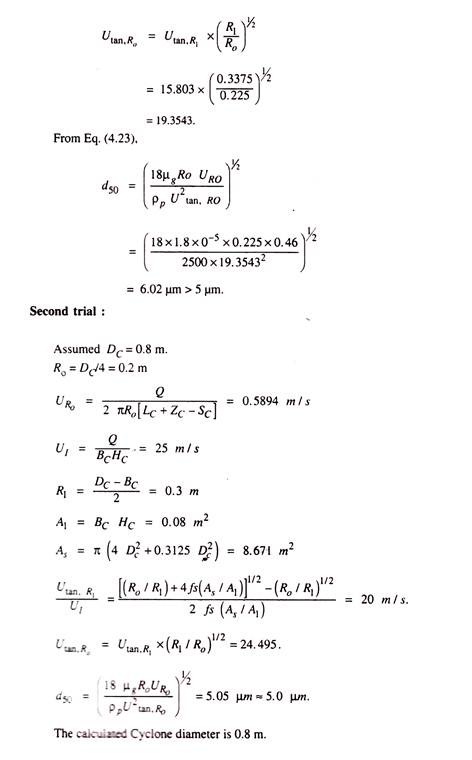

Filter kerikil:

Media filter agregat digunakan untuk suhu tinggi dan aplikasi khusus lainnya. Instalasi filter tipikal terdiri dari beberapa modul filter yang disusun secara paralel. Sebuah modul ditunjukkan pada Gambar. 4.6. Salah satu aspek yang paling menarik dari filter kerikil adalah kemampuannya menahan suhu tinggi.

Kerikil yang ditemukan dalam formasi alami digunakan. Pilihannya tergantung pada suhu gas influensa. Kerikil kuarsa dapat bertahan pada suhu pengoperasian mendekati 800°C. Namun, batasan suhu pengoperasian sebenarnya dari filter kerikil bergantung pada bahan struktural yang digunakan untuk konstruksinya. Bagian yang bergerak dari filter kerikil adalah katup flash belakang dan mekanisme penggarukan.

Karena ini dioperasikan sesekali, keausan pada bagian ini rendah. Bagian bawah filter bertindak sebagai pemisah siklon. Selama operasi pembersihan, udara atau gas lain dibiarkan mengalir ke arah yang berlawanan dan mekanisme raking diaktifkan. Partikel debu yang terlepas terkumpul di hopper di bawah ini. Partikel debu yang terakumulasi dikeluarkan dari hopper dari waktu ke waktu. Penurunan tekanan melintasi filter kerikil dapat berkisar antara 120 cm air.

Filter kain:

Beberapa media berserat, seperti kertas dan alas berserat sulit dibersihkan dan digunakan kembali sehingga biasanya dibuang setelah digunakan. Ini tidak cocok untuk pembersihan gas industri. Media berserat, seperti kain tenun dan kain kempa banyak digunakan untuk pemulihan bahan berharga dari gas limbah industri serta untuk memeriksa polusi udara.

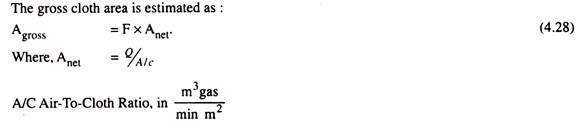

Filter kain juga dikenal sebagai bag filter menggunakan tabung (terbuat dari kain) yang terbuka di satu ujung dan ditutup di ujung lainnya sebagai media penyaringan. Beberapa tabung digantung secara vertikal di rumahan dari rangka kawat dengan ujung terbuka terletak di bagian bawah. Gas sarat debu memasuki wadah di dekat bagian bawahnya dan bergerak ke atas tabung melalui ujungnya yang terbuka.

Gas bersih mengalir keluar melalui permukaan silinder tabung sementara partikel debu tertahan di dalamnya. Mekanisme yang sesuai dimasukkan ke dalam rumahan untuk menghilangkan (operasi pembersihan) partikel debu yang terakumulasi dari waktu ke waktu. Operasi pembersihan dapat dilakukan secara online atau offline.

Pra-perawatan:

Kain yang digunakan tidak tahan suhu tinggi. Oleh karena itu perlu untuk mendinginkan gas yang masuk untuk menurunkan suhunya di bawah suhu operasi maksimum yang direkomendasikan dari kain yang dipilih. Perlu diingat bahwa gas yang masuk harus berada dalam 30 °- 60 °C di atas titik embunnya karena jika tidak, kondensasi dapat terjadi pada permukaan kantong. Kondensasi akan menyebabkan menempelnya partikel padat yang lembab ke media filter, yang akan menghambat operasi pembersihan.

Untuk mengurangi beban pada filter kain, akan lebih baik untuk melakukan pra-pembersihan gas yang masuk menggunakan pemisah gravitasi/pemisah siklon untuk menghilangkan partikel yang lebih besar dari 20-30 µm jika ada jumlah partikel yang cukup.

Mekanisme Filtrasi Kain:

Materi partikulat dari gas pembawa dihilangkan oleh kain dengan pengayakan, tumbukan langsung, intersepsi karena gaya Van der Waal, difusi Brown dan tarikan elektrostatik. Generasi muatan elektrostatik mungkin karena gesekan antara gas dan kain dan antara partikel dan kain.

Kain tenun dibuat dengan menenun benang. Saat masih baru, jarak antar benang cukup besar dan beberapa partikel dapat menembus pori dengan mudah. Beberapa partikel ditangkap pada kain. Saat filtrasi berlanjut semakin banyak partikel debu menumpuk di kain dan dengan demikian membentuk ‘kue filter’. Kue sekarang bertindak sebagai media penyaring dan lebih efektif daripada kain itu sendiri.

Kain kempa dibuat dengan mendorong jarum berduri melalui dua atau lebih lapisan kain tenun dan dengan demikian menggabungkannya dan kemudian membuat lapisan permukaan menjadi kasar. Lapisan dalam memberikan kekuatan dan stabilitas dimensi, sedangkan kain halus yang diorientasikan secara acak di permukaan memberikan efisiensi pengumpulan yang tinggi untuk partikel kecil.

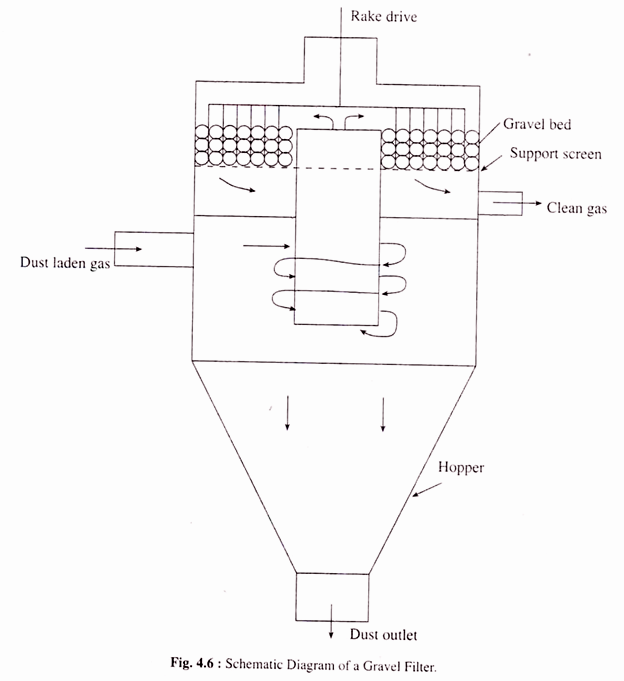

Bahan Kain:

Kantong filter terbuat dari katun, wol, akrilik, nilon, nomex, poliester, polipropilen, Teflon, dan fiber glass. Dari sembilan kain yang disebutkan, dua yang pertama alami dan sisanya sintetis. Saat memilih kain untuk situasi tertentu, faktor-faktor berikut harus dipertimbangkan: suhu pengoperasian, keasaman/alkalinitas gas pembawa, sifat abrasif partikel, rasio udara-ke-kain, dan terakhir biayanya. Karakteristik dari kain yang disebutkan di atas tercantum dalam Tabel 4.7.

Pembersihan Penyaring:

Pembersihan kantong filter secara berkala sangat penting untuk mempertahankan laju aliran gas yang diinginkan. Pembersihan dapat dicapai baik dengan melenturkan kantong dan dengan demikian memecah dan melepaskan lapisan debu atau dengan membalikkan aliran udara melalui kantong atau dengan kombinasi keduanya. Pengocokan tas secara mekanis dengan meregangkannya cukup efektif dalam menghilangkan debu kecuali jika partikelnya tertanam terlalu dalam di dalam kain.

Namun, getaran mekanis menghasilkan lebih banyak keausan kain. Kain tenun tahan terhadap perlakuan seperti itu. Kain rapuh, seperti fiber glass dan kain felt tidak boleh terkena goncangan mekanis. Pembersihan udara dapat dilakukan dengan beberapa cara, seperti, aliran udara balik, jet pulsa, dan cincin tiup.

Pembersihan aliran balik dilakukan dengan melepas modul off-stream. Udara bertekanan rendah volume tinggi dibiarkan mengalir berlawanan arah dengan arah aliran normal. Karena aliran balik, pelenturan tas terjadi dan lapisan debu terlepas. Generator sonik terkadang digunakan untuk menambah operasi pembersihan. Karena proses ini tidak menyebabkan banyak ketegangan pada kain, proses ini juga dapat digunakan dengan mudah untuk kain yang rapuh.

Dalam pembersihan jet pulsa aliran tekanan tinggi (sampai sekitar 9 kg/cm 2 ) jet udara dimasukkan ke dalam kantong di atasnya untuk durasi singkat (sekitar 0,1 detik atau kurang). Saat jet mengembang, tas mengalami guncangan dan guncangan. Pembersihan yang dihasilkan cukup baik. Pembersihan pulse-jet dapat digunakan untuk membersihkan semua jenis kain selain kapas dan fiber glass. Proses ini dapat digunakan secara online atau offline. Pembersih pulsa-jet tidak memiliki bagian yang bergerak.

Pembersih jenis cincin tiup menggunakan semburan udara yang keluar melalui serangkaian lubang di bagian dalam cincin logam berongga, yang melingkari tas dengan erat. Cincin digerakkan ke atas dan ke bawah di bagian luar tas dengan pengaturan rantai dan sproket bermotor. Udara dari blower diarahkan ke ring melalui selang fleksibel.

Jet udara menimpa sebagian kecil tas dan mendorong bagian itu ke dalam. Kue saringan pecah dan copot. Karena selama jenis operasi pembersihan ini, bagian tas yang tersisa dapat terus beroperasi secara normal, maka dapat dilakukan secara online.

Semua jenis kain, tenunan, kain kempa atau rapuh dapat dibersihkan menggunakan teknik ini, karena tidak terlalu tegang. Pengaturan pembersihan jenis ini tidak digunakan untuk instalasi besar karena biayanya yang tinggi dan permesinan yang rumit.

Sistem:

Rumah tas umumnya terbuat dari beberapa modul, masing-masing modul menjadi unit yang independen. Di setiap modul beberapa tas ditempatkan dengan benar. Diameter tas dapat berkisar antara 7 hingga 30 cm. Umumnya sekitar 15 cm. Ketinggian tas dapat berkisar antara 0,75 m hingga 8 m.

Gas sarat debu memasuki modul melalui saluran masuk. Saluran masuk dari modul yang berbeda terhubung ke manifold umum. Sangat sering baffle dan diffusers disediakan dalam manifold untuk distribusi yang tepat dari gas sarat debu. Selama penyaringan, gas dapat mengalir dari dalam ke luar kantong atau sebaliknya. Gas bersih dapat dibuang ke atmosfir langsung dari modul atau disalurkan ke manifold umum lainnya untuk pengolahan lebih lanjut.

Setiap modul dilengkapi dengan alat pembersih tas yang sesuai, mekanik atau pneumatik seperti yang telah dibahas sebelumnya. Setiap modul akan memiliki hopper untuk menerima debu yang terlepas selama operasi pembersihan. Setiap hopper pada gilirannya dilengkapi dengan perangkat pengosongan debu, seperti katup penjebak ganda atau kunci udara putar.

Bahkan debu yang tidak mudah terbakar pun dapat meledak dan karenanya setiap modul dilengkapi dengan perangkat/perangkat perlindungan, seperti perlengkapan listrik tahan ledakan, ventilasi ledakan (pintu ledakan/panel berengsel), dan alat penyiram untuk menangani situasi darurat. Pintu akses disediakan untuk penggantian tas yang rusak dan pekerjaan pemeliharaan lainnya. Gambar 4.7 menunjukkan diagram skematik modul bag filter.

Mengukur Bag Filter:

Untuk memperkirakan total (bersih) area kain diperlukan informasi dasar berikut diperlukan:

Laju aliran gas, dalam m 3 / mnt;

Kadar air gas, dalam %R.H;

Temperatur gas, dalam °C;

Beban partikel, dalam g/m 3 gas pembawa,

Distribusi ukuran partikel, dalam µm;

SO 2 (jika ada), dalam ppm;

Kepadatan partikel (padat), dalam g/cm 3 ;

Keasaman/Alkalinitas Gas.

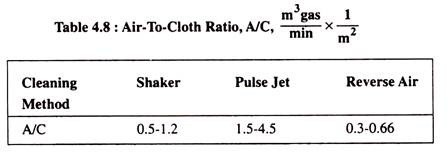

Berdasarkan informasi tersebut di atas kita harus memilih kain yang cocok dan jenisnya, yaitu anyaman/kain kempa. Konsisten dengan kain yang dipilih dan jenisnya, metode pembersihan juga harus dipilih. Selanjutnya laju filtrasi dinyatakan sebagai rasio udara-ke-kain (A/C) dipastikan menggunakan data yang diberikan pada Tabel 4.8. Rasio udara-ke-kain tergantung pada komposisi partikel debu, metode pembersihan yang akan digunakan serta apakah kain tenunan/kempa telah dipilih.

Rasio Air-to-Cloth harus dipilih berdasarkan pedoman pabrikan. Biasanya nilai yang lebih rendah diasumsikan untuk kain tenun dan nilai yang lebih tinggi untuk kain kempa.

Laju aliran gas Q, dalam m3 gas /menit dan faktor F berkisar antara 1,04 hingga 2.

1,04 Untuk nilai A net yang sangat besar dan 2 untuk nilai A net yang kecil .

Efisiensi Bag House dan Penurunan Tekanan :

Efisiensi rumah kantong bergantung pada ukuran partikel debu, pemuatan partikel, kain yang digunakan, dan metode pembersihan yang digunakan. Unit yang dirancang dengan baik mungkin memiliki efisiensi 99% atau lebih untuk ukuran partikel yang lebih besar dari 1 µm. Penurunan tekanan biasanya sekitar 7,5 hingga 15 cm air.

Perangkat # 5. Electrostatic Precipitator (ESP):

Dari berbagai jenis pemisah partikel kering, presipitator elektrostatis adalah yang paling efisien. Prosesnya pada dasarnya terdiri dari melewatkan gas sarat debu melalui saluran di mana medan dc tegangan tinggi dipertahankan. Partikel debu diisi dan diendapkan pada permukaan saluran yang dibumikan (secara elektrik) sementara gas bersih mengalir keluar dari saluran. Saluran mungkin horizontal (terdiri dari dua pelat paralel yang saling berhadapan dan ditutup di bagian atas) atau vertikal (pipa).

ESP tipe horizontal lebih umum. Tepat di tengah-tengah antara dua pelat, beberapa potongan logam (strip kabel) digantung. Ini berfungsi sebagai elektroda pelepasan dan pelat sebagai kolektor. Dalam kasus pipa vertikal, kawat yang digantung secara vertikal di sepanjang garis tengah berfungsi sebagai elektroda pelepasan dan permukaan bagian dalam pipa bertindak sebagai pengumpul. Partikel debu yang terkumpul dikeluarkan secara berkala dengan mengetuk, menggetarkan, atau mencuci permukaan kolektor.

Partikel debu yang terlepas akhirnya dikumpulkan dalam hopper yang ditempatkan di bawah saluran dan dihilangkan secara berkala dengan bantuan perangkat mekanis yang sesuai. Dalam kasus gas sarat debu ESP horizontal mengalir secara horizontal di antara pelat dari satu ujung ke ujung lainnya sedangkan dalam ESP vertikal gas mengalir secara vertikal ke atas.

Partikel debu yang terlepas akhirnya dikumpulkan dalam hopper yang ditempatkan di bawah saluran dan dihilangkan secara berkala dengan bantuan perangkat mekanis yang sesuai. Dalam kasus gas sarat debu ESP horizontal mengalir secara horizontal di antara pelat dari satu ujung ke ujung lainnya sedangkan dalam ESP vertikal gas mengalir secara vertikal ke atas.

Untuk pengumpulan debu kering, penumpukan debu pada pengumpul diperbolehkan hingga sekitar 6 mm atau lebih dan kemudian diketuk dengan kuat sehingga debu terlepas sebagai gumpalan besar, yang tidak akan terbawa kembali. Ketukan yang lebih lemah dan sering akan menghasilkan serpihan debu yang terlepas, yang dapat dengan mudah terbawa kembali. Pengumpulan debu basah dapat dicapai baik dengan menyemprotkan air sesekali atau terus menerus pada kolektor atau dengan cara pengaturan bendung. Elektroda pelepasan juga harus dibersihkan dengan mengetuknya secara berkala.

Kekuatan Lapangan dan Elektroda:

Kekuatan medan sekitar 3 sampai 6 kV/cm (dc) biasanya digunakan dengan bantuan transformator yang digabungkan dengan penyearah silikon dan pengatur tegangan otomatis. Karena pelepasan korona kekuatan medan tinggi terjadi, yang menghasilkan elektron kecepatan tinggi.

Korona negatif (korona pada kabel negatif) lebih efektif karena lebih stabil dan efisien. Untuk pengoperasian yang efisien, laju percikan optimal adalah 50-100 percikan per menit. Energi pulsa ESP dengan interval sepersejuta atau mikro detik meningkatkan efisiensi pengumpulan dan mengurangi konsumsi daya.

Dalam beberapa desain diameter elektroda pelepasan sekitar 3 mm, yang lain berukuran besar. Elektroda pelepasan berbentuk tidak beraturan yang memiliki tonjolan runcing mengembangkan medan lokal intensitas tinggi dan memulai pelepasan korona. Kabel persegi, segitiga, dan berduri terkadang digunakan sebagai elektroda pelepasan. Beberapa pabrikan menggunakan strip logam sebagai pengganti kabel. Pelat pengumpul mungkin memiliki sirip/sekat untuk mencegah masuknya kembali partikel debu yang terlepas dan memberikan kekuatan mekanis.

Resistivitas Partikel dan Perumahan ESP:

Partikel yang memiliki resistivitas listrik rendah (10 4 -10 7 ohm-cm) cenderung kehilangan muatannya dengan mudah, lepas dari pelat dan menjadi kembali tertahan. Partikel yang memiliki resistivitas tinggi (10 11 -10 13 ohm-cm) cenderung menempel pada pelat kolektor dan mengisolasinya. Gas sarat debu yang mengandung debu resistivitas tinggi dapat dikondisikan dengan menambahkan NH 3 , SO 2 , uap dll. ke aliran gas.

Tekanan pengoperasian ESP dapat berkisar antara sedikit vakum hingga tekanan sekitar 10 atm dan suhu setinggi 600 °C. ESP ditempatkan di rumah kedap gas yang terbuat dari baja atau beton. Namun, jika perlu, dari sudut pandang korosi, rumahan dapat dilapisi dengan timbal atau plastik. Saat pembersihan air kolektor selesai, kabut dan beberapa gas terlarut juga dihilangkan bersama dengan partikel debu.

Dalam situasi tertentu, kombinasi dari alternatif yang tercantum di bawah ini dapat dipilih untuk konstruksi/pengoperasian ESP:

(i) Curah hujan kering/basah,

(ii) Aliran gas horizontal/vertikal,

(iii) Jenis pelat tunggal/bersegmentasi, dan

(iv) Operasi di bawah tekanan/vakum,

Mekanisme ESP:

Karena perbedaan tegangan yang tinggi antara elektroda pelepasan pusat dan pengumpul tanah, pelepasan korona terjadi. Selama pelepasan korona, elektron dipancarkan dan mereka berakselerasi ke kecepatan tinggi. Elektron tersebut pada tumbukan dengan molekul gas seperti, O 2 , mengionisasinya dan melepaskan elektron yang melanjutkan proses ionisasi gas.

Ion gas kemudian mengisi partikel debu yang tersuspensi di lingkungannya baik dengan tabrakan (pemboman) atau dengan difusi. Partikel yang lebih besar dari 1 µm biasanya bermuatan melalui tumbukan, sedangkan partikel yang lebih halus bermuatan melalui difusi. Partikel bermuatan kemudian bermigrasi ke pengumpul tanah dan melepaskan muatannya. Beberapa re-entrainment partikel dapat terjadi dalam kasus pengumpul kering. Dalam kasus kolektor basah, re-entrainment hampir tidak ada.

Kekuatan medan sangat dipertahankan sehingga frekuensi percikan terbatas. Selama percikan ada penurunan tegangan sesaat yang mengakibatkan runtuhnya medan elektrostatik dan akibatnya penghentian pengumpulan debu. Percikan yang berlebihan berarti hilangnya daya input dalam arus percikan. Dalam ESP, sebuah partikel mengalami gaya gravitasi, gaya seret, dan gaya medan listrik. Gaya medan akan menarik partikel ke arah kolektor sedangkan gaya seret akan menentang gerakannya ke arah kolektor.

Gaya yang dihasilkan akan menyebabkan partikel bermigrasi ke arah kolektor dengan kecepatan tertentu, yang disebut sebagai ‘kecepatan melayang’. Besarnya kecepatan drift suatu partikel tergantung pada faktor-faktor, seperti, mode pengisian partikel, ukuran partikel, kecepatan gas, kekuatan medan, dan resistivitas partikel, dll.

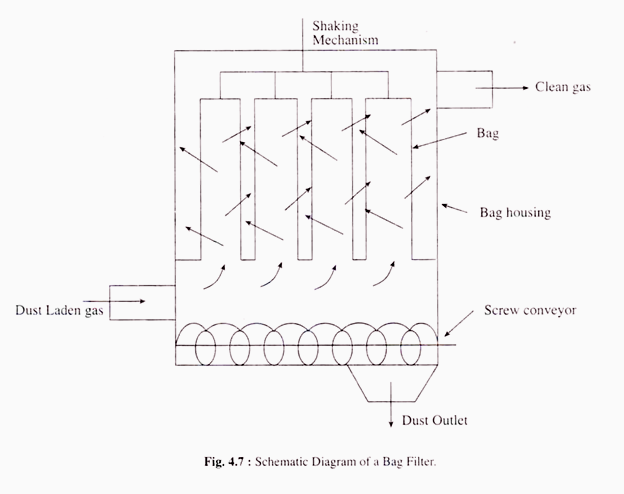

Kecepatan melayang partikel yang diisi oleh pengeboman dapat dihitung menggunakan relasi

, dp = 3,694 10 -6 E 2 p dp/µ (4,29)

Namun, jika pengisian dilakukan dengan difusi, kecepatan drift dapat didekati sebagai

, dp = 3-097 x 10 -4 K m E/µ

dimana, U p dp = kecepatan melayang partikel yang berdiameter dp, dalam m/s.

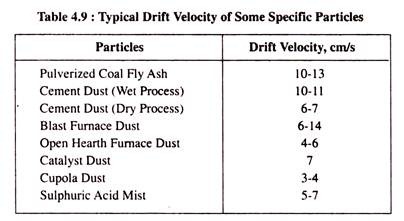

Data kecepatan drift tipikal dari beberapa partikel tertentu tercantum dalam Tabel 4.9.

Perlu ditunjukkan di sini bahwa untuk tujuan desain pabrikan ESP menggunakan pengalaman lapangan mereka alih-alih mengandalkan data kecepatan drift yang dihitung berdasarkan Persamaan. (4.29) dan (4.30).

Pra-perawatan:

Untuk mengurangi beban debu pada ESP, aliran gas yang masuk dapat diolah terlebih dahulu di pemukim gravitasi atau pemisah sentrifugal (siklon). Dalam kasus ESP kering, gas influen harus berada pada suhu, katakanlah 25°-50°C di atas titik embunnya, oleh karena itu, jika diperlukan, gas harus dipanaskan terlebih dahulu.

Efisiensi Pengumpulan ESP:

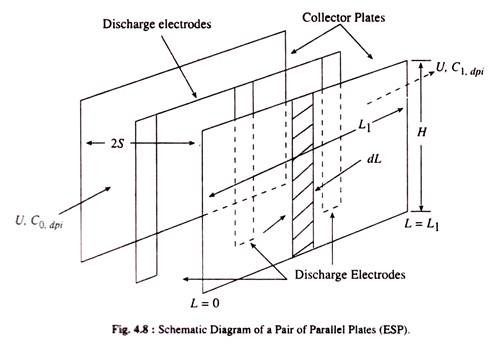

Diagram skematik susunan pelat paralel ditunjukkan pada Gambar 4.8.

Gas pembawa bermuatan debu yang membawa partikel tersuspensi dengan ukuran berbeda mengalir di antara dua pelat sejajar dengan kecepatan linier U secara horizontal. Partikel setelah memasuki saluran mendapatkan muatan dan bergerak menuju pelat pengumpul dengan kecepatan drift masing-masing.

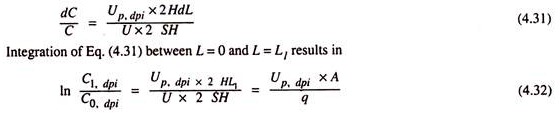

Mari kita menganalisis perubahan progresif konsentrasi partikel (memiliki diameter dpi) saat gas pembawa bergerak dari ujung masuk ke ujung keluar. Keseimbangan material melintasi panjang unsur dL menghasilkan Persamaan. (4.31)

dimana H = Tinggi pelat,

L I = Panjang pelat,

2 S = Jarak pelat,

U p dpj = Kecepatan melayang partikel yang berdiameter dpi

U = kecepatan gas horizontal melalui ESP,

A = Luas permukaan kolektor dua pelat = 2 L 1 H

q = Laju aliran gas volumetrik melalui saluran antara dua pelat = Q/n,

n = Jumlah Saluran,

Q = Laju aliran gas volumetrik total.

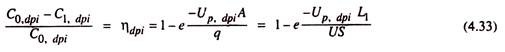

Ekspresi untuk efisiensi pengumpulan (pemindahan) unit tersebut untuk partikel yang memiliki diameter dpi dapat diperoleh dengan mengatur ulang Persamaan. (4.32).

Meskipun Persamaan. (4.33) diturunkan untuk sepasang pelat paralel juga berlaku untuk kolektor tabung.

Telah dilaporkan bahwa data efisiensi pengumpulan eksperimental cocok dengan Persamaan. (4.34) lebih baik daripada Persamaan yang diturunkan secara teoritis. (4.33).

Dimana nilai numerik m berkisar antara 0,4 sampai 0,7. Nilai m dapat didekati sebagai 0,5

Jika diinginkan untuk menghilangkan semua partikel dengan ukuran tertentu dpi dari aliran gas sarat debu, maka panjang minimum kolektor pelat paralel (L dpj ) harus sama dengan SU/U p dpj sehingga partikel yang berada di bidang tengah antara pelat di pintu masuk akan dapat mencapai pelat sebelum gas pembawa menyapu mereka keluar dari saluran.

Dalam kondisi ini partikel yang memiliki kecepatan drift lebih besar dari U p dpj juga akan dihilangkan seluruhnya tetapi partikel yang memiliki kecepatan drift lebih rendah akan dihilangkan sebagian.

Perlu dicatat di sini bahwa partikel membutuhkan waktu untuk diisi dan memperoleh kecepatan drift setelah memasuki saluran. Waktu pengisian ‘tc ‘ sekitar 0,3 detik. Oleh karena itu, panjang kolektor minimum yang diperlukan untuk menghilangkan 100% partikel dengan diameter dpi adalah

L dpi , (100%) = SU/U p.dpi + U× t c .

Pendekatan Desain ESP:

Untuk memperkirakan dimensi ESP (L, H, S, dan jumlah saluran paralel, n) informasi dasar yang diperlukan adalah ukuran partikel dan data distribusi massa, laju aliran gas volumetrik total, dan efisiensi penghilangan keseluruhan yang diinginkan.

Berdasarkan ini, ESP dapat diukur melalui langkah-langkah berikut:

Langkah I:

Dpi ukuran partikel tertentu dipilih yang diinginkan penghapusan total.

Langkah II:

Kecepatan gas influen (U), jarak pelat (25), tinggi pelat (H) dan kekuatan medan (E) diasumsikan.

Langkah III:

Kecepatan penyimpangan partikel debu diperkirakan menggunakan Persamaan. (4.29) dan (4.30).

Langkah IV:

L dpj dihitung menggunakan Persamaan. (4.33) dan (4.35), mana yang lebih besar harus diterima.

Langkah V:

Efisiensi penghilangan partikel debu yang memiliki diameter selain dpi diperkirakan menggunakan Persamaan. (4.34).

Langkah VI:

Efisiensi pengumpulan keseluruhan dari ESP yang diusulkan diperkirakan menggunakan Persamaan. (4.10).

N keseluruhan = Σm dpi × n dpi /Σm dpi

Jika estimasi efisiensi keseluruhan tidak sesuai dengan efisiensi yang diinginkan, maka beberapa parameter yang tercantum pada langkah II diubah dan langkah III, IV, V dan VI dikerjakan ulang hingga estimasi efisiensi penyisihan keseluruhan sesuai dengan yang diinginkan.

Rasio panjang efektif dengan tinggi efektif ESP disebut sebagai Rasio Aspek (AR). Biasanya berkisar antara 0,5 hingga 2. Untuk efisiensi penghilangan 99,5 + %, AR harus lebih besar dari 2.

Jumlah saluran paralel dalam modul diperkirakan menggunakan relasi,

n = Q/q, (4.36)

di mana Q adalah laju aliran gas volumetrik total.

Kinerja ESP:

ESP digunakan untuk menghilangkan partikel dengan ukuran mulai dari 300 (pagi hingga 1 siang dan efisiensi penyisihan keseluruhan mungkin setinggi 99,9%. Karena efisiensi adalah fungsi logaritmik dari area pengumpul, area yang diperlukan untuk pengumpulan 99% adalah sekitar dua kali lipat dari yang diperlukan untuk pengumpulan 90%. Efisiensi mungkin lebih dari 99% untuk partikel yang lebih besar dari 2 siang. Kehilangan tekanan kurang dari 2,5 cm air. Konsumsi daya sekitar 75-750 kW per 10.000 Nm 3 /mnt gas- laju aliran.

Performa sebenarnya dari ESP mungkin lebih buruk daripada yang dihitung karena re-entrainment, pengaturan kelistrikan yang tidak tepat, penyesuaian rapper yang buruk, penumpukan debu yang berlebihan, penyaluran gas, resistivitas listrik yang tinggi, kandungan SO2 yang rendah dari gas pembawa. Unit sectionalized memiliki efisiensi yang lebih tinggi.

Biasanya ESP beroperasi pada kisaran resistivitas partikel 10 4 -10 12 ohm-cm. Untuk resistivitas kurang dari 10 4 partikel kehilangan muatannya dengan mudah dan karenanya tidak terkumpul. Untuk resistivitas lebih dari 5 x 10 10 partikel ditahan secara kaku pada kolektor. Ketukan kuat yang diperlukan untuk mengeluarkan partikel semacam itu menghasilkan re-entrainment.

Kelebihan dan Kekurangan ESP:

Keuntungan:

- Penurunan tekanan rendah (draft loss),

- Dapat menangani gas pada suhu dan tekanan tinggi,

- Efisiensi pengumpulan tinggi bahkan untuk partikel kecil <0,1 µm,

- Variasi laju aliran gas dan pemuatan debu tidak banyak mempengaruhi efisiensi,

- Dapat dioperasikan baik dalam kondisi kering maupun basah,

- Dapat menangani gas korosif,

- Biaya perawatan rendah karena lebih sedikit bagian yang bergerak,

- Biaya pengoperasian rendah dibandingkan dengan sistem penghilang debu efisiensi tinggi lainnya.

Kekurangan:

- Biaya awal tinggi,

- Diperlukan lebih banyak ruang,

- Tidak cocok untuk debu dan atau gas yang mudah terbakar,

- Efisiensi pemindahan yang sebenarnya mungkin rendah jika tidak dioperasikan dengan benar,

- Bahan pengkondisi mungkin diperlukan untuk partikel resistif.

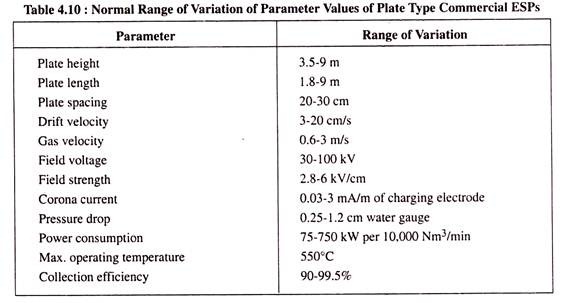

Pada Tabel 4.10 kisaran normal variasi parameter ESP komersial tipe pelat dicantumkan.

Tabel 4.10 : Kisaran Normal Variasi Nilai Parameter ESP Komersial Tipe Pelat

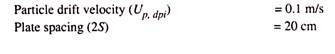

Contoh 4.3:

Rancang sebuah pelat paralel electrostatic precipitator (ESP) yang cocok untuk menghilangkan 99,5 persen partikel berdiameter 20 µm dari gas pembawa (udara) yang mengalir dengan laju 30.000 m 3 /jam pada suhu 30 °C.

Data berikut dapat digunakan untuk tujuan desain:

Larutan:

Karena U p dpi diberikan, tidak perlu menghitung yang sama menggunakan Persamaan. (4.29) atau Persamaan. (4.30). Dari Persamaan (4.33).

Perangkat # 6. Scrubber:

Scrubber banyak digunakan dalam industri untuk menghilangkan partikel debu, tetesan cairan tersuspensi dan juga untuk penyerapan polutan gas dari aliran gas limbah. Dalam scrubber aliran gas dibawa dalam kontak dengan aliran cairan (umumnya air) baik dalam bentuk semprotan atau kolam sebagai akibat dari partikel tersuspensi dikumpulkan dalam aliran cairan dan dengan demikian membentuk bubur.

Gas yang diolah jenuh dengan uap air dan mengandung beberapa tetesan air keluar dari scrubber. Bubur sering membutuhkan perawatan lebih lanjut sebelum pembuangan akhir. Dalam pembersih kering yang dibahas sebelumnya tidak ada masalah ini.

Dalam scrubber, mekanisme pengumpulan partikel yang lebih besar (dp > 0,3 pm) sebagian besar adalah intersepsi dan pelampiasan, yang menyebabkan aglomerasi partikel. Partikel yang lebih halus (dp <0,3pm) sebagian besar dikumpulkan karena difusi. Jika aliran gas mendingin di bawah titik embunnya saat bersentuhan dengan cairan pembersih, maka proses pengumpulan debu akan meningkat.

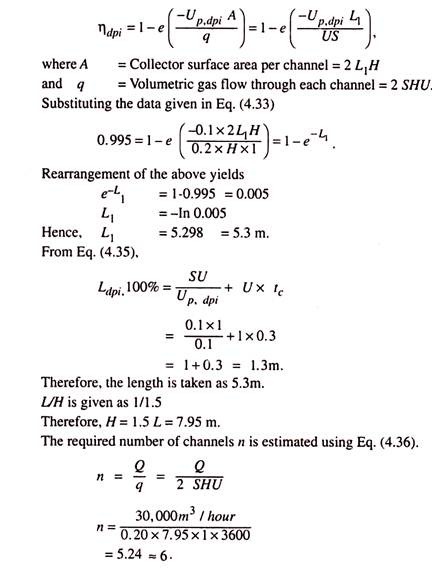

Seseorang menemukan begitu banyak variasi scrubber industri sehingga menjadi sangat sulit untuk mengklasifikasikannya dengan benar. Semua cara yang mungkin untuk mengontak aliran gas dan cairan telah dan sedang digunakan. Klasifikasi berdasarkan internal scrubber dan pola aliran cairan scrubber diberikan pada Tabel 4.11.

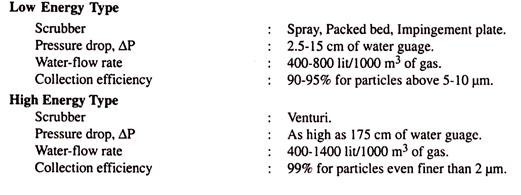

Scrubber juga diklasifikasikan sebagai tipe ‘energi rendah’ dan ‘energi tinggi’ seperti yang tercantum di bawah ini:

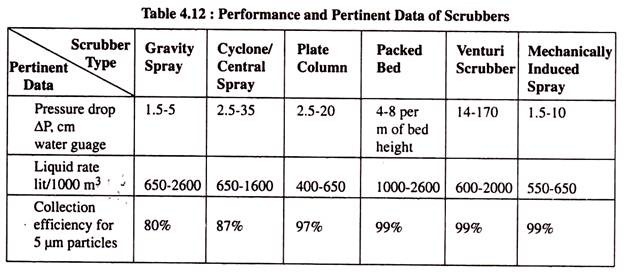

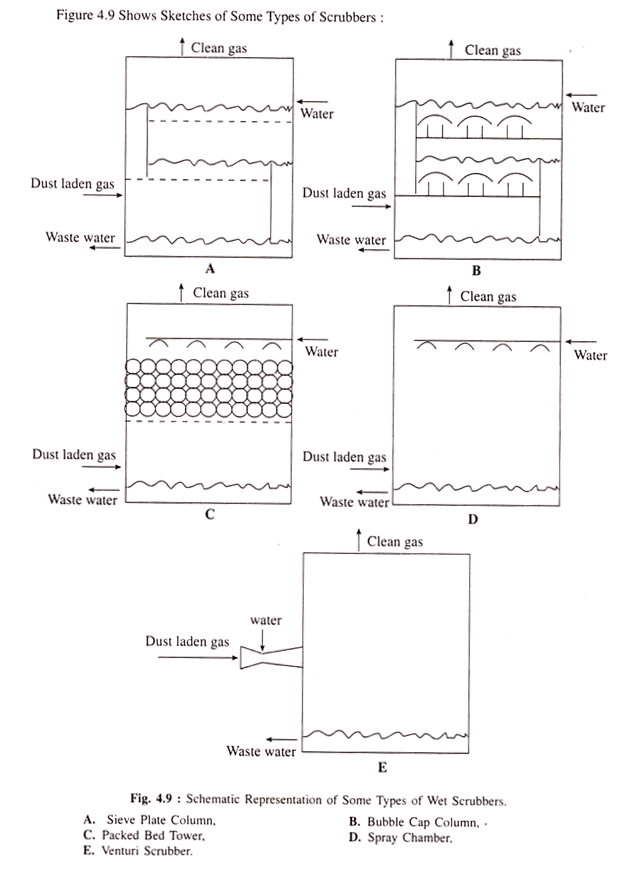

Beberapa scrubber yang tercantum dalam Tabel 4.11 dijelaskan di bawah ini. Kinerja mereka dan data relevan lainnya ditabulasikan pada Tabel 4.12.

1. Kolom Plat:

Piring Saringan:

Dalam kolom pelat saringan, alirannya berlawanan arah. Cairan scrubbing masuk di bagian atas dan mengalir ke bawah. Gas masuk dekat bagian bawah dan mengalir ke atas. Air mengalir di atas lempeng membentuk kolam sedalam sekitar 2,5 cm di setiap lempeng. Gas sarat debu memasuki piring melalui perforasi dan gelembung melalui kolam cair di atasnya.

Mekanisme pengumpulan debu adalah intersepsi dan pelampiasan. Penurunan tekanan melintasi kolom seperti itu tergantung pada jumlah pelat yang digunakan dan kedalaman cairan pada setiap pelat. Efisiensi pengumpulan tergantung pada jumlah pelat dalam kolom, diameter perforasi, dan kecepatan gas. Mungkin 90% atau lebih untuk ukuran partikel 5 µm dan lebih besar.

Kolom Bubble Cap dan Baffle Plate:

Scrubber ini adalah menara vertikal dengan satu atau lebih pelat berlubang yang dipasang secara horizontal di dalam seperti kolom pelat saringan. Perbedaannya terletak pada fakta bahwa pada jarak pendek di atas setiap perforasi pada pelat, tutup atau sekat ditempatkan terendam dalam kolam cairan di pelat. Karena pelampiasan pada penghalang dan perubahan selanjutnya dalam arah gas yang mengalir, efisiensi pengumpulan lebih tinggi daripada kolom pelat saringan.

Efisiensi meningkat ketika diameter lubang berkurang. Penurunan kecepatan gas juga meningkatkan efisiensi. Efisiensi menurun dengan penurunan ukuran partikel. Karena penghilangan partikel yang dikumpulkan secara tidak tepat dari penskalaan pelat dan penyumbatan perforasi dapat terjadi.

2. Scrubber yang Dikemas:

Packed bed scrubber juga merupakan menara vertikal di mana gas kotor umumnya masuk di bagian bawah dan mengalir ke atas melalui bed of picks yang bertumpu pada packing support. Cairan scrubbing dimasukkan di bagian atas dan didistribusikan ke seluruh penampang menara. Saat gas mengalir ke atas melalui saluran berliku-liku di antara pengambilan, ia bersentuhan dengan permukaan pengepakan basah di mana partikel ditangkap karena intersepsi dan pelampiasan inersia.

Packed scrubber terdiri dari dua tipe: fixed bed type dan floating bed type.

Tempat tidur tetap dapat berupa tipe arus berlawanan atau bersamaan. Dalam tipe bersamaan, gas dan cairan masuk di bagian atas. Di tempat tidur tetap, pengambilannya berat dan bertumpu pada penyangga pengepakan. Tempat tidur tetap rentan tersedak pada beban debu yang tinggi dan usia kekosongan yang rendah.

Bola plastik yang terbuat dari polietilen, polipropilen atau bahan plastik termo lainnya umumnya digunakan pada tempat tidur yang dikemas mengambang karena tahan terhadap korosi dan lebih ringan dari air. Pengepakan dibatasi di antara dua pelat horizontal berlubang. Jarak antara pelat biasanya sekitar 0,5 m. Tempat tidur tipe mengambang adalah tipe arus balik.

Gas masuk di bagian bawah dengan kecepatan sekitar 2 sampai 4 m/s. Pada kecepatan rendah pengepakan membentuk alas tetap pada pelat penyangga bawah, sedangkan pada kecepatan gas tinggi pengepakan membentuk alas tetap di bawah pelat atas penahan. Pada kecepatan menengah pengepakan akan mengambang dan bergerak turbulen.

Untuk pengolahan gas yang mengandung konstituen korosif, FRP (plastik yang diperkuat serat kaca) dapat digunakan untuk konstruksi kolom semacam itu sebagai pengganti baja berlapis karet atau plastik atau bahan lain semacam itu. Efisiensi pengumpulan meningkat karena pengepakan yang lebih kecil digunakan karena memberikan lebih banyak luas permukaan per satuan volume yang dikemas. Penggunaan kemasan ukuran yang lebih kecil akan menghasilkan penurunan tekanan yang lebih tinggi.

3. Tempat Tidur Serat:

Tempat tidur yang terbuat dari plastik rajutan, fiber glass, kawat logam atau fiber mesh digunakan sebagai filter. Tempat tidur seperti itu memiliki persentase kekosongan sekitar 97-99%. Tempat tidur tetap basah dan disiram dengan cairan pembersih. Ini membantu dalam mengumpulkan partikel dan menghilangkan partikel yang terkumpul dalam bentuk bubur.

Pengumpulan partikel akibat impaksi meningkat saat diameter serat berkurang dan kecepatan gas meningkat, sedangkan pengumpulan melalui difusi meningkat saat kecepatan gas menurun. Diameter kawat/serat harus kecil untuk operasi yang efisien tetapi harus mampu memberikan kekuatan mekanik yang cukup sehingga dapat menopang beratnya bersama dengan partikel yang terkumpul dan cairan yang tertahan.

4. Kontaktor Semprot:

Dalam scrubber ini, gas sarat debu dibawa ke dalam kontak dengan tetesan cairan yang dikabutkan. Atomisasi dapat dicapai dengan memaksa cairan scrubbing melalui nozel atau dapat diinduksi dengan membiarkan gas mengalir dengan kecepatan tinggi (60-120 m/s) melalui venturi atau perangkat tipe orifice.

Tetesan cairan mengumpulkan partikel padat dengan impaksi inersia dan pelampiasan. Efisiensi penyisihan bergantung pada ukuran partikel, ukuran tetesan cairan, kecepatan gas, dan rasio cairan terhadap gas. Tetesan sarat debu dipisahkan dari gas dengan menggunakan pemukim gravitasi atau tempat tidur yang dikemas atau perangkat jenis siklon.

Dalam spray scrubber, di mana tetesan cairan dihilangkan dengan pengendapan gravitasi, ukuran potongan sekitar 2 siang dan diameter tetesan optimal untuk pengumpulan partikel halus adalah 100 hingga 500 sore. Untuk ukuran potong sekitar 0,7 pm semprotan kecepatan tinggi lebih efisien. Rasio cairan terhadap gas dalam spray scrubber berkisar antara 4000-14000 lit/1000 Nm 3 . Centrifugal Scrubber dapat memulihkan partikel yang lebih kecil daripada yang diperoleh dengan spray scrubber. Diameter potongan antara 2 hingga 3 sore. Efisiensi pengumpulan adalah 97% atau lebih untuk partikel > 1 µm.

Penggosok Venturi :

Venturi Scrubber adalah scrubber basah efisiensi tinggi di mana partikel yang bahkan lebih halus dari 2 siang dapat dihilangkan secara efektif. Ini seefisien ESP dan filter kain. Biaya awal venturi scrubber lebih murah daripada ESP atau baghouse, namun biaya pengoperasiannya tinggi. Jika partikel yang akan dihilangkan bersifat lengket/mudah terbakar/korosif, venturi scrubber adalah pilihan yang lebih baik daripada ESP atau bag house.

Scrubber venturi pada dasarnya adalah saluran konvergen-divergen dengan tenggorokan di mana penampang minimum. Ini mungkin memiliki penampang silinder atau persegi panjang. Gas memasuki bagian konvergen dan cairan penggosok dapat dimasukkan baik di pintu masuk bagian konvergen atau di tenggorokan dalam bentuk semprotan.

Ketika tetesan gas dan cairan melewati tenggorokan dengan kecepatan tinggi, partikel dikumpulkan dalam tetesan cairan karena intersepsi, pelampiasan, dan difusi. Efisiensi pengumpulan meningkat seiring dengan peningkatan panjang tenggorokan dengan konsekuensi peningkatan penurunan tekanan. Rasio optimal panjang tenggorokan dengan diameter adalah 3: 1.

Tetesan cairan sarat partikel saat mereka keluar dari bagian yang berbeda dipisahkan dari gas dalam siklon atau penghilang kabut. Ketika gas influen panas, cairan scrubbing dimasukkan pada bagian di mana bagian konvergen dimulai, tetapi ketika suhu gas tidak tinggi atau hampir jenuh dengan uap air, cairan dimasukkan pada tenggorokan.

Kecepatan gas di tenggorokan berkisar antara 50-180 m/s yang paling efisien. Ketika laju aliran gas tinggi venturi persegi panjang digunakan. Rasio cairan terhadap gas biasanya berkisar antara 900-1400 lit/1000m 3 . Laju aliran cairan 400 lit/1000 m 3 tidak cukup untuk menutupi tenggorokan. Efisiensi pengumpulan tidak banyak meningkat melebihi laju aliran cairan 1400 lit/1000 m 3 . Sudut konvergen umumnya 25°- 28° dan sudut divergen 6°- 7°.

Penurunan tekanan AP, di scrubber venturi dapat dihitung menggunakan hubungan,

∆P=1x 10 -5 V 2 L (4,37)

dimana, †P dalam cm pengukur air, V= kecepatan gas di tenggorokan, dalam m/s, dan L = laju aliran cairan dalam lit/1000 m 3 . Pada laju cairan 650 lit/1000 m 3 ∆P dihitung menggunakan Persamaan. (4.37) cukup akurat, tetapi pada laju cair 1600 lit/1000 m 3 ∆P yang dihitung lebih tinggi dari yang sebenarnya.

Scrubber Impingement dan Entrainment :

Dalam scrubber seperti itu, gas yang akan digosok dilewatkan melalui perangkap yang sebagian atau seluruhnya diisi air. Partikel tersuspensi ditangkap oleh impaksi inersia. Gas yang diolah memasukkan beberapa tetesan air, yang juga membantu menghilangkan beberapa partikel tersuspensi.

Scrubber Berbantuan Mekanis:

Jenis scrubber ini menggunakan perangkat yang digerakkan motor untuk menghasilkan kontak yang dekat antara gas kotor dan tetesan cairan. Perangkat yang digerakkan motor seringkali berupa kipas, yang menggerakkan gas. Cairan penggosok dimasukkan sebagai semprotan di pusat kipas. Tetesan yang lebih halus bergerak bersama gas. Tetesan yang lebih besar mengenai bilah kipas dan mencuci partikel yang mengendap. Saat meninggalkan bilah di ujungnya, cairan akan dikabutkan.

Tetesan yang sarat debu dipisahkan dari gas dengan bantuan perangkat yang sesuai. Untuk menghasilkan tetesan cairan (spray), rotor dapat terendam sebagian atau Air dapat diinjeksikan antara rotor dan stator. Perangkat semacam itu mungkin mengalami erosi, abrasi, dan Korosi yang tinggi

Pada Tabel 4.12 kinerja dan informasi terkait lainnya tentang beberapa jenis scrubber dicantumkan.

Perlu dicatat di sini bahwa aliran gas yang digosok akan selalu mengandung tetesan cairan dan suhunya tidak akan jauh lebih tinggi daripada cairan penggosok influen. Oleh karena itu, aliran gas yang diolah harus dibebaskan dari tetesan cairan dan kabut dan kemudian dipanaskan kembali sebelum disingkirkan ke atmosfer melalui tumpukan.

Informasi tambahan:

Penghapusan Tetesan Cairan dan Kabut:

Mekanisme dimana tetesan dan kabut cairan yang tersuspensi dapat dihilangkan serupa dengan mekanisme penghilangan partikel padat. Penghapusan tetesan cairan tersuspensi agak lebih mudah daripada partikel padat. Tetesan cairan menyatu dengan mudah saat intersepsi dan tiriskan. Tidak seperti partikel padat, tetesan cairan yang pernah dipisahkan tidak dapat ditarik kembali dengan mudah. Beberapa alat yang digunakan untuk menghilangkan partikel padat juga dapat digunakan untuk menghilangkan tetesan cairan tersuspensi.

Jenis perangkat berikut biasanya digunakan untuk menghilangkan tetesan cairan yang terbawa gas:

(a) tempat tidur dikemas,

(b) Topan,

(c) Sistem baffle,

(d)ESP,

(e) Saring.

Tempat tidur yang dikemas dan siklon tidak memerlukan cairan pembersih untuk menahan tetesan cairan. Pengurasan cairan yang terkumpul dari permukaan pengumpul ESP terjadi karena gravitasi dan tidak memerlukan palu apa pun. Jenis media filter khusus adalah bantalan yang terbuat dari kawat rajutan atau jaring berserat yang menempati seluruh penampang menara vertikal. Ini sangat sering digunakan untuk menyaring tetesan dan kabut cair. Bantalan seperti itu yang terbuat dari kawat atau serat berdiameter 0,3 hingga 1,5 mm memiliki volume rongga yang tinggi dan menyebabkan penurunan tekanan yang rendah bahkan pada kecepatan gas yang tinggi.

Perangkat ini disebut sebagai ‘mist eliminators’ atau ‘demisters’. Kabel atau serat yang sangat halus tidak digunakan untuk membuat bantalan dan bantalan tidak padat karena akan menyebabkan retensi lebih banyak cairan dan dengan demikian akhirnya memblokir saluran aliran.

Kecepatan gas optimum untuk filter tersebut dapat dihitung dengan menggunakan relasi

Nilai numerik K dalam situasi tertentu bergantung pada faktor-faktor seperti kerapatan cairan, viskositas cairan, tegangan permukaan, ukuran tetesan, dll.

Pendinginan dan Kondensasi:

Setelah penghilangan partikel padat tersuspensi dari aliran gas menggunakan alat apapun selain scrubber, menjadi perlu untuk mendinginkan aliran ketika salah satu dari metode berikut digunakan untuk menghilangkan polutan gas:

(i) Kondensasi uap,

(ii) Penyerapan polutan gas,

(iii) Adsorpsi polutan gas,

(iv) Reaksi kimia selain pembakaran.

Pendinginan aliran gas dapat dilakukan dengan menggunakan penukar panas kontak langsung atau penukar panas permukaan (kontak tidak langsung). Dalam penukar kontak langsung aliran gas dibawa ke dalam kontak dekat dengan sejumlah besar cairan (umumnya air) pada suhu lebih rendah dari titik embun gas.

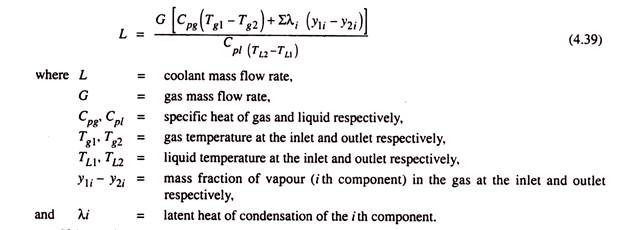

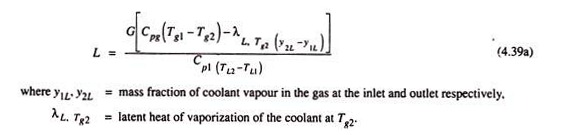

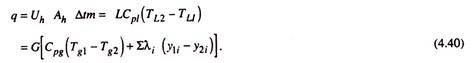

Peralatan kontak mungkin mirip dengan salah satu scrubber basah yang dijelaskan sebelumnya. Sebagai hasil dari pertukaran panas antara gas dan cairan, aliran gas dapat didinginkan hingga suhu yang diinginkan dan uap yang dapat dikondensasikan, jika ada, dapat dikondensasikan. Jenis penukar ini dapat digunakan ketika uap terkondensasi tidak memiliki nilai ekonomis. Temperatur cairan pendingin akan naik selama proses berlangsung. Lajunya dapat dihitung menggunakan Persamaan. (4.39) diperoleh dengan penyeimbangan panas.

Jika gas tidak didinginkan di bawah titik embunnya maka gas akan mengambil uap (pendingin) selama proses berlangsung. Dalam situasi seperti itu laju cairan pendingin dapat dihitung menggunakan Persamaan. (4.39a).

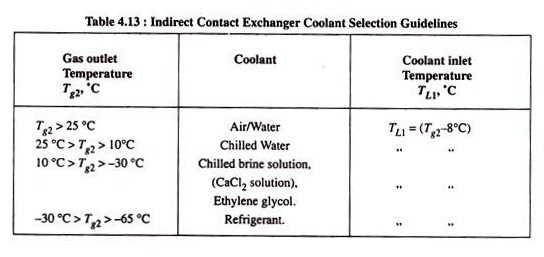

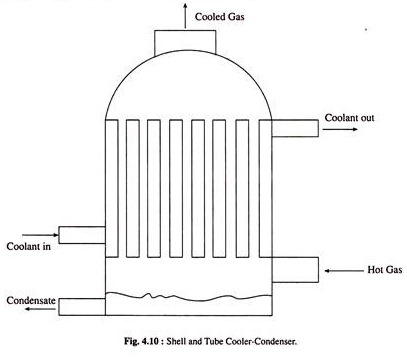

Penukar kontak tidak langsung (permukaan) umumnya bertipe shell and tube. Tabung mungkin dengan atau tanpa sirip. Dari dua fluida (gas panas dan pendingin) satu akan mengalir melalui tabung dan yang lainnya mengalir di luar tabung. Pendingin dapat berupa udara atau cairan lain tergantung pada apakah penukar akan bertindak sebagai pendingin atau pendingin sekaligus kondensor. Pada Tabel 4.13 beberapa panduan untuk pemilihan cairan pendingin dan suhu saluran masuknya diberikan.

Pendekatan Desain Penukar Kontak Tidak Langsung:

Persamaan desain dasar untuk penukar panas shell and tube adalah

Persamaan. [4.40] berlaku bila pendinginan disertai dengan kondensasi uap. Ketika tidak ada kondensasi, suku Σʎ(y 1i – y 2i ) akan sama dengan nol. Simbol L, C pl , T L1 dan T L2 mengacu pada laju aliran aliran pendingin, panas spesifik cairan, suhu masuk dan keluar.

Dimana q = laju perpindahan panas,

U h = koefisien perpindahan panas keseluruhan,

A h = Luas perpindahan panas, dan

∆tm = perbedaan suhu rata-rata, fungsi dari T L1 , T L2 , T g1 dan T g2 .

Ekspresi aktual untuk evaluasi ∆tm bergantung pada pengaturan aliran fluida dalam penukar.

Gambar 4.10 menunjukkan sketsa pendingin-kondensor tipe shell and tube.

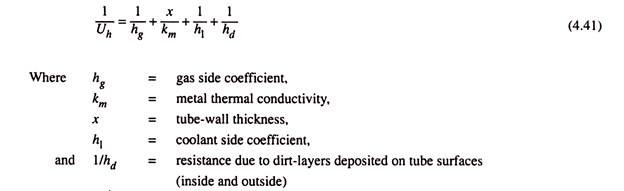

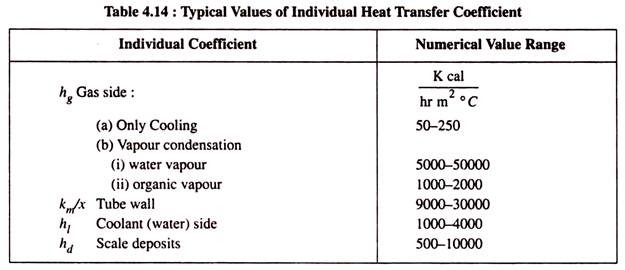

Koefisien perpindahan panas keseluruhan, Uh , dapat dievaluasi dengan menggabungkan koefisien individu menggunakan Persamaan. (4.41).

Nilai tipikal dari parameter yang disebutkan di atas tercantum dalam Tabel 4.14.

Untuk evaluasi U h dalam situasi tertentu koefisien individu harus diperkirakan dengan menggunakan informasi dan korelasi yang tersedia dalam buku standar tentang Perpindahan Panas.