Artikel ini memberikan catatan tentang TIG Tungsten Inert Gas Welding.

Gas Tungsten Arc Welding (GTAW) adalah proses lanjutan dari pengelasan. Ia juga dikenal sebagai TIG Welding—Tungsten Inert Gas Welding. Ini pertama kali dikembangkan pada tahun 1920. TIG berbeda dengan MIG. Dalam pengelasan MIG, elektroda dapat dikonsumsi, tetapi dalam pengelasan TIG, elektroda tidak dapat dikonsumsi.

Dalam kedua proses, gas inert melindungi logam cair. Pengelasan TIG adalah proses pengelasan logam non-ferrous yang lebih cepat dan mudah seperti Aluminium, Tembaga, Perunggu, Kuningan dengan las berkualitas tinggi. Tapi gas inert itu mahal. Maka, sejak Perang Dunia II (1939-1945), industri pesawat terbang mengadopsi pengelasan TIG sebagai metode yang lebih cepat. Dan TIG menyebar ke industri lain.

Pengelasan busur Argon sama dengan pengelasan TIG. Pengelasan TIG menggunakan busur yang terbentuk antara elektroda yang tidak dapat dikonsumsi dan logam kerja. Pengelasan logam non-besi dan paduannya dalam proses busur manual menggunakan fluks korosif. Namun dalam proses busur Tungsten berpelindung gas, paduan besi dan non-besi dilas tanpa menggunakan fluks.

Gas lembam ekstra (Argon) dikeluarkan untuk menghasilkan pelindung gas di sekitar area las. Elektroda yang tidak dapat dikonsumsi hanya menggunakan pembentukan busur dan suhunya naik hingga 6.000°C atau lebih. Logam pengisi masuk ke sambungan las seperti halnya pengelasan Gas.

Busur terbakar antara elektroda tungsten dan benda kerja di dalam perisai gas inert, Argon, yang tidak aktif dan mencegah kontaminasi elektroda dan logam cair. Argon tidak membakar dirinya sendiri atau mendukung pembakaran, juga tidak bergabung secara kimiawi dengan unsur lain.

Busur tungsten panas mengionisasi atom argon di dalam perisai untuk membentuk plasma gas (keadaan materi ‘plasma’ adalah keadaan keempat—setelah padat, cair, dan gas. Ini adalah keadaan gas terionisasi yang sangat panas, memiliki jumlah yang kira-kira sama dari ion positif dan elektron. Ini sangat konduktif.) terdiri dari jumlah elektron bebas yang hampir sama. Berbeda dengan elektroda dalam proses busur logam manual, tungsten tidak ditransfer ke benda kerja.

Proses las busur argon memungkinkan aluminium, magnesium, baja tahan karat, tembaga, baja ringan untuk dilas fusi tanpa menggunakan fluks. Itu sebabnya gas inert diperlukan untuk menyelesaikan pengelasan. Dalam praktek lapangan las TIG ditemukan bahwa persyaratan gas pelindung mengecualikan udara dari zona las, elektroda dan batang pengisi yang dipanaskan untuk menghindari kontaminasi deposit las.

Dalam pengelasan, campuran Argon, Helium, Argon-Helium, dan Argon-Hidrogen banyak digunakan dalam proses TIG dan MIG.

Argon digunakan untuk logam dengan kemurnian komersial 99,996%. Tetapi untuk titanium, diperlukan kemurnian yang ekstrim.

Argon, dengan 5% hidrogen, meningkatkan kecepatan pengelasan dan penetrasi pada pengelasan baja tahan karat dan paduan nikel; nitrogen dapat digunakan untuk tembaga, helium dapat digunakan untuk aluminium dan paduannya—tetapi harganya lebih mahal daripada argon. Campuran 30% helium dan 70% argon sekarang digunakan—ini memberikan kecepatan pengelasan yang cepat.

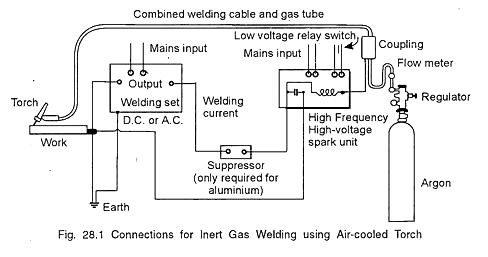

Pengelasan TIG menggunakan elektroda yang tidak dapat dikonsumsi seperti Tungsten. Tungsten adalah penghasil elektron yang kuat, yang mengalir melintasi jalur busur dan, dengan demikian, memfasilitasi pemeliharaan busur yang stabil. Diameter dan panjang standar elektroda Tungsten digunakan dalam berbagai jenis. Ukuran elektroda harus dipilih untuk kebutuhan arus dan kecepatan yang diinginkan untuk aplikasi spesifik (Gbr. 28.1).

Kegunaan Argon dan CO 2 pada TIG Arc Welding :

Argon sendiri memiliki kelarutan yang sangat rendah dalam logam las cair. Ini adalah gas pelindung yang paling umum digunakan untuk GMAW dan GTAW untuk menyambung aluminium dan baja tahan karat. Harganya lebih murah dari helium dan memudahkan pengelasan.

Argon memiliki tegangan busur lebih rendah dari helium. Argon yang digunakan dalam pengelasan DCRP di atmosfer lebih dari 75-90 persen busur juga menghasilkan transfer semprotan, bukan gas masukan energi tinggi. Argon membuat lasan yang membeku dengan cepat. Dalam pengelasan TIG, Argon memberikan tindakan pembersihan yang baik, menghilangkan oksida permukaan dari aluminium dan baja tahan karat.

Di sisi lain, CO 2 adalah gas aktif. Ini memiliki keuntungan besar karena biayanya yang rendah dalam pengelasan. CO 2 merupakan gas shielding yang murah jika dibandingkan dengan Argon atau Argon dengan campuran gas lain seperti Helium. CO 2 digunakan dalam campuran dengan gas inert, terutama Argon, untuk menggabungkan Karbon dan baja paduan rendah berkekuatan tinggi. Pelindung gas C0 2 tidak boleh digunakan dengan baja tahan karat, Aluminium atau Titanium dll. karena sangat sensitif terhadap oksidasi.

Perisai gas CO 2 teroksidasi dan kira-kira sama dengan campuran 91% Argon dan 9% Oksigen. Keuntungan dari perisai CO 2 adalah lebih murah daripada Argon atau Helium inert. CO 2 di busur menghasilkan busur yang keras yang menyebabkan percikan las yang berlebihan dan juga manik las yang teroksidasi berat.

Pengelasan TIG dalam Baja Karbon:

Pengelasan TIG dapat digunakan dengan hasil yang sangat baik pada lembaran baja karbon dan pengerjaan pipa pada lasan baja lainnya. Sudut obor dan batang mirip dengan aluminium. Sudut obor adalah 80-90° terhadap garis perjalanan dan kawat filer berada pada 20-30° terhadap pelat. Kawat filer dipilih agar sesuai dengan analisis pelat atau pipa.

Pengelasan Otomatis TIG:

Untuk pengelasan otomatis obor TIG biasanya berpendingin air dan dapat dibawa dengan traktor yang bergerak di sepanjang lintasan. Atau, mungkin dipasang pada boom untuk memindahkan ‘pekerjaan’ atau ‘pekerjaan’ untuk bergerak di bawah kepala. Kepala memiliki panel kontrol untuk starter percikan, air dan gas dan kontaktor arus.

Obor memiliki gerakan vertikal, panjang busur dijaga konstan oleh gerakan yang digerakkan motor yang dikendalikan oleh sirkuit yang beroperasi dari panjang busur. Kawat pengisi dipasok dari gulungan ke kolam las dengan rol yang digerakkan oleh motor kecepatan yang dapat disesuaikan.

Arus yang lebih tinggi dapat digunakan dibandingkan dengan operasi manual dengan tingkat pengendapan yang lebih besar. Kontrol kecepatan perjalanan yang akurat dan panjang busur menghasilkan las berkualitas tinggi. Bahkan pelat setebal 9 mm dapat dilas dengan mulus dengan metode ini.