Artikel ini menyoroti lima proses pengelasan yang banyak digunakan. Proses tersebut adalah: 1. Manual Metal Arc Welding (MMAW) 2. Arc Blow 3. Polaritas 4. Sumber Tenaga Arc Welding 5. Transformator AC.

Proses Pengelasan # 1. Pengelasan Busur Logam Manual (MMAW):

Perkembangan Teknologi Pengelasan yang luar biasa menempati posisi vital dalam ilmu teknik saat ini. Proses pengelasan banyak digunakan untuk pembuatan berbagai kategori logam dan paduan besi dan non-besi. Manual Metal Arc Welding (MMAW) adalah salah satu proses tersebut. Ini diterapkan secara umum untuk pengelasan berkualitas di berbagai baja dan paduan — sistem pengelasan canggih yang fleksibel di zaman baja modern.

Shielded Metal Arc Welding (SMAW) atau lebih dikenal dengan Manual Metal Arc Welding (MMAW) banyak digunakan di negara kita. Pengelasan fusi paling fleksibel dan banyak digunakan, dan, berdampingan dengan SMAW, JIG, MIGICO 2 l, MAG, SAW digunakan. Namun dari jumlah tersebut, SMAW (Stick Metal Arc Welding) atau MMAW adalah yang paling populer dan banyak digunakan untuk membuat sekitar 80% dari total fabrikasi las.

Faktor terpenting dari sudut pandang teknik saat ini adalah sarana yang digunakan untuk menyambung bagian logam dengan proses las busur yang banyak digunakan dalam pembuatan berbagai struktur, komponen, peralatan, bangunan mesin, pesawat terbang, kapal, rel, gerbong, industri otomotif, dll.

Semuanya terbuat dari logam besi dan non-besi serta paduan baja dan paduan besi, tembaga, kuningan, aluminium dan aluminium—sebagai alternatif untuk memukau. Peneliti pengelasan di seluruh dunia terutama memperhatikan peningkatan kualitas pengelasan ketika diterapkan pada kategori logam yang luas dan paduannya.

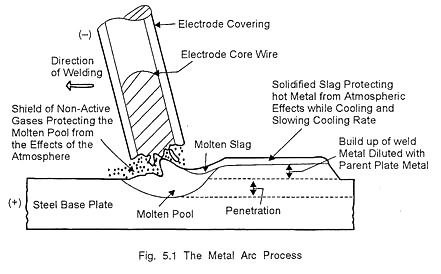

Pengelasan busur logam manual (pengelasan busur logam MMAW atau SMAW/Stick) menggunakan elektroda berlapis fluks yang dapat dikonsumsi untuk menghasilkan panas dengan busur, serta untuk memasok bahan pengisi ke zona las. Proses MMAW sangat cocok untuk pengelasan mild steel (M/S) karena berbiaya rendah.

Selain itu, ini banyak digunakan untuk penyambungan bagian besi tuang, besi tempa dan baja untuk perbaikan, pengecoran, sambungan pipa, tangki bangunan; menghubungkan struktur baja, membangun bagian yang aus, dll.

Dalam pengelasan busur logam, prinsip dasarnya adalah: Busur listrik dipertahankan antara sepotong kawat (elektroda) dan pekerjaan (pekerjaan) yang dilas. Panas yang dihasilkan oleh busur melebur elektroda secara progresif, dan logam cair yang terbentuk jatuh atau dikeluarkan pada logam yang dilas.

Gambar 5.1 menunjukkan elektroda dan pelat yang terhubung ke suplai atau mesin las busur, satu ke kutub (+)ve dan satu lagi ke kutub (-)ve. Busur dihasilkan oleh elektron yang mengalir dari kutub (-)ve ke kutub (+)ve.

Energi listrik diubah dalam busur menjadi panas dan cahaya (percikan) dan dengan demikian diendapkan dalam keadaan cair. Pada pemadatan, bagian-bagian bergabung dengan membentuk ikatan atau penyatuan metalurgi. Suhu busur sekitar 3000°C-3500°C.

Busur listrik:

Apa itu ‘Arc’ dan bagaimana cara membuat arc?

Busur adalah percikan konstan atau pelepasan listrik melintasi celah, yang disebut celah busur.

Bagaimana cara menghasilkan busur?

Busur dimulai dengan menyentuh elektroda pada pelat sebentar dan kemudian menariknya sekitar 2-3 mm dari pelat. Saat elektroda menyentuh pelat, arus mengalir, dan saat ditarik dari pelat, arus terus mengalir dalam bentuk ‘percikan’ melintasi celah busur yang sangat kecil. Dengan demikian busur terbentuk dengan suhu tinggi.

Suhu Busur dan Amp:

Arus pengelasan dapat bervariasi dari 20 hingga 600 ampere dalam pengelasan busur logam manual (MMAW). Ketika arus bolak-balik digunakan, panas dikembangkan secara merata pada pelat dan elektroda, karena elektroda dan pelat mengubah polaritas pada frekuensi suplai.

Di bawah panas busur, suhu busur kira-kira. 3.000°C. Amp bervariasi rendah dan tinggi karena ketebalan logam yang akan dilas. Senyawa kimia dalam penutup elektroda juga bereaksi membentuk terak yang cair dan lebih ringan dari logam cair. Itu naik ke permukaan, mendinginkan dan melindunginya dari efek atmosfer, dan juga memperlambat laju pendinginan lasan. Setelah pendinginan terak harus sedikit terkelupas.

Bagaimana cara mentransfer logam melintasi celah?

Pemindahan Logam melintasi Celah Busur:

Ketika busur dipukul antara elektroda dan pelat, panas yang dihasilkan membentuk genangan cair di pelat dan elektroda mulai mencair, logam dipindahkan dari elektroda ke pelat. Pemindahan terjadi apakah elektroda positif (+) atau negatif (−), dan ketika polaritasnya berubah, seperti ketika digunakan pada AC Demikian pula, dipindahkan ke atas melawan aksi gravitasi, seperti ketika membuat posisi di atas kepala las.

Jika busur diamati sangat dekat, dengan kamera film gerak lambat, dapat dilihat bahwa logam dipindahkan dari elektroda ke pelat dalam bentuk tetesan atau globul, dan globul bervariasi dalam ukuran sesuai dengan arus. dan jenis penutup elektroda dan tetesan materi yang diproyeksikan ke kolam cair.

Ini membantu memastikan ikatan yang kuat antara las dan logam induk. Ini memberikan ide bagus tentang metode pemindahan tetesan air yang jatuh dari keran. Elektroda harus selalu disentuhkan ke pelat sebelum busur dapat dimulai, karena celah udara terkecil tidak akan mengalirkan arus kecuali celah udara dibuat terlebih dahulu untuk mengalirkan.

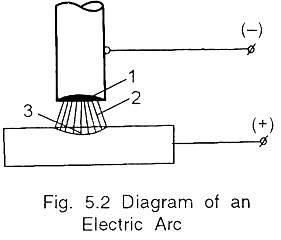

Diagram ‘busur’ listrik ditampilkan di sini (Gbr. 5.2):

Gambar 5.2 menunjukkan busur yang terdiri dari daerah berikut:

(1) Katoda tempat elektroda melepaskan diri dari katoda menuju anoda atau permukaan.

(2) Aliran busur terdekat, selama busur. Di sini atom dan molekul udara terionisasi.

(3) Ruang anoda, tempat ion-ion positif mengkonsentrasikan diri.

Busur las dapat diproduksi dengan DC atau AC dan dengan elektroda karbon atau logam.

Pengelasan busur logam (MMAW) dapat diproduksi oleh mesin las berikut:

- Transformator AC (Operasi tunggal atau ganda);

- Generator DC (Digerakkan oleh motor atau mesin);

- Set Penyearah.

Jenis busur yang benar sangat penting untuk pengelasan yang benar dan kekuatan penuh. Dalam pengelasan busur yang benar, akan ada kekuatan suara dan tidak ada lubang tiupan atau gelembung udara di dalam logam las. Cacat apa pun dapat dihindari dengan mempertahankan busur yang benar.

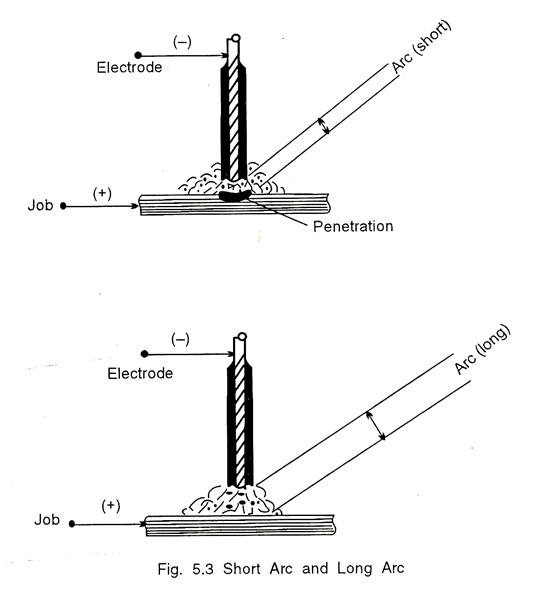

Busur yang benar tergantung pada panjang busur. Panjang busur dapat dibagi menjadi dua cara:

- Busur Panjang;

- Busur Pendek.

Busur panjang berarti jarak yang jauh dari logam dasar. Ini adalah posisi pengelasan yang salah. Busur panjang cocok untuk pelat tebal karena membutuhkan lebih banyak panas dan lebih banyak penetrasi, tetapi dalam hal ini terjadi lebih banyak percikan yang tidak cocok untuk pengelasan yang benar.

Di sisi lain, busur pendek sangat cocok untuk mengelas bagian yang lebih tipis. Setelah membentur busur, elektroda harus dipegang di titik awal untuk waktu yang singkat.

Dan ini disebut busur pendek. Dalam busur pendek, celah 1,5 mm dipertahankan, antara elektroda dan ‘Pekerjaan’. Ini berarti jarak pendek antara elektroda dan pekerjaan. Dalam busur pendek, panasnya lebih sedikit dan penetrasi mencegah masuknya terak dan lebih sedikit percikan.

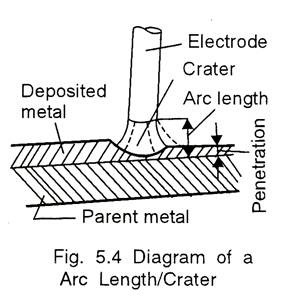

Busur panjang dan busur pendek tergantung pada panjang busur. Ini adalah jarak dari ujung cair kawat inti elektroda ke permukaan kolam las cair dan ke kawah busur. Panjang busur mengontrol stabilitas busur, membuat transfer logam halus, mempengaruhi input panas dan, terakhir, kualitas las secara keseluruhan.

Saat pengelasan, ledakan busur memaksa logam cair keluar dari kolam, sehingga membentuk depresi kecil pada logam induk, di mana logam cair menumpuk. Ini dikenal sebagai kawah busur.

Busur Menyerang:

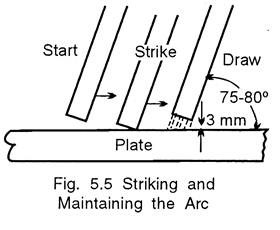

Ada dua metode pembuatan busur:

- Metode menggaruk;

- Menyerang atau Mengangkat (metode Tap).

Dalam metode kedua, ada kemungkinan untuk mempertahankan sub-panjang elektroda cair di sambungan, sedangkan, dalam metode penggarukan, tidak ada kemungkinan seperti itu dan busur dapat dengan mudah diproduksi dan dipertahankan (Gbr. 5.5).

Membatasi Arc:

Dalam pengelasan kontinyu dengan MMAW/SMAW, restriking diperlukan saat elektroda akan diganti atau jika busur padam karena beberapa alasan. Pembatasan biasanya dilakukan di depan kawah untuk menghindari terperangkapnya terak. Pembatasan busur dilakukan sekitar 20 mm sampai 25 mm di depan pembuat ini, kemudian digerakkan ke arah pembuat, ditahan sebentar di sana untuk mengisi rongga, dan kemudian digerakkan sepanjang jalur yang dimaksud.

Untuk memadamkan busur, pendekkan busur dan gerakkan elektroda ke samping. Jangan mengangkat elektroda secara vertikal ke atas—hal ini dapat menyebabkan tetesan logam cair yang tidak menyatu di manik las.

Proses Pengelasan #2. Arc Blow:

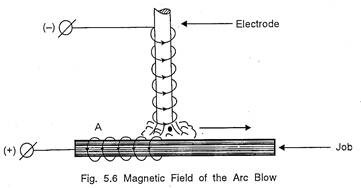

Ruang di sekitar busur dan logam yang berdekatan selalu dialiri oleh medan magnet yang cenderung membelokkan busur. Ini dikenal sebagai Arc Blow. Saat pengelasan, arus mengalir dalam konduktor dan medan magnet terbentuk di sekitar konduktor.

Terlihat busur tersebut tertiup ke satu sisi oleh magnet yang cukup kuat. Khususnya dengan mesin DC, busur cenderung mengembara dan menjadi agak tidak terkendali saat ditiup ke sana kemari. Ini sangat merepotkan dan sulit dihilangkan.

Di sisi lain, set las AC memiliki keunggulan. Karena medan magnet karena aliran busur konstan di AC dengan bolak-balik arah pada frekuensi suplai, ada sedikit masalah dengan tiupan busur. Ini sangat menguntungkan ketika arus berat sedang digunakan.

Jadi, jelaslah bahwa busur adalah konduktor yang sangat fleksibel yang dapat dibelokkan oleh banyak faktor. Biasanya, aliran busur berorientasi sepanjang sumbu elektroda, bukan sepanjang jarak terpendek antara elektroda dan ‘Pekerjaan’. Gambar 5.6 menunjukkan bahwa busur dibelokkan ke kanan karena medan magnet lebih kuat di ‘A’.

Arc Blow dapat sangat menghambat pengelasan, terutama ketika arus besar digunakan, karena intensitas medan magnet berbanding lurus dengan kuadrat arus. Dalam istilah modern, ‘Fluks Magnetik’ adalah pengukuran kekuatan medan magnet di sekitar arus listrik.

Satuan SI-nya adalah WEBER; Satu WEBER per meter persegi adalah TESLA. Medan magnet cenderung membelokkan busur ketika tidak terdistribusi secara merata relatif terhadap busur. Pukulan busur dapat menyusahkan dalam proses TIG dan MIG, terutama saat mengelas dengan set DC.

Proses Pengelasan # 3. Polaritas:

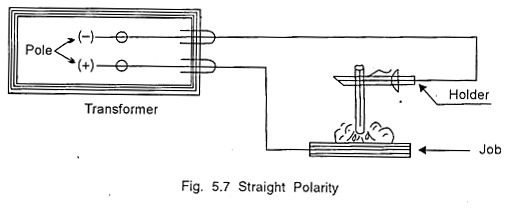

Terminal, (-)ve dan (+)ve, dikenal sebagai kutub. Mereka menunjukkan polaritas-arah aliran arus dalam pengelasan. Busur dihasilkan oleh elektron yang mengalir dari kutub (-)ve ke kutub (+)ve dan energi listrik di dalam busur diubah menjadi panas dan cahaya. Elektroda dan pelat dihubungkan ke suplai, satu ke kutub (+)ve dan satu lagi ke kutub (-)ve.

Busur dimulai dengan menyentuhkan elektroda ke pelat. Ketika elektroda menyentuh pelat, arus mengalir. Sekitar dua pertiga panas dikembangkan di dekat kutub (+)ve, sepertiga sisanya dikembangkan di dekat kutub (-)ve. Akibatnya, elektroda yang terhubung ke kutub (+)ve akan terbakar lebih cepat daripada elektroda yang terhubung ke kutub (-)ve.

Untuk alasan ini biasanya menghubungkan elektroda medium-coated dan elektroda telanjang atau terbuka ke kutub (-)ve, sehingga tidak akan terbakar terlalu cepat. Elektroda berlapis tebal dihubungkan ke kutub (+)ve karena—karena panas ekstra yang dibutuhkan untuk melelehkan lapisan tebal—mereka terbakar lebih lambat daripada jenis elektroda lainnya bahkan saat mengalirkan arus yang sama.

Semakin tebal elektroda yang digunakan, semakin banyak panas yang dibutuhkan untuk melelehkan pelat, dan dengan demikian, semakin banyak arus yang dibutuhkan.

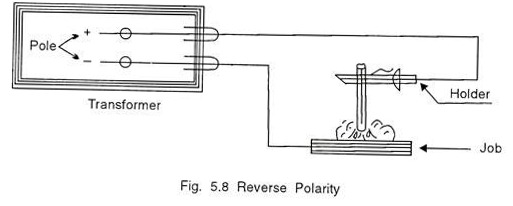

Ada dua jenis polaritas—Polaritas Lurus, dan Polaritas Terbalik. Ketika ‘Job’ dihubungkan ke kutub positif (+)ve dan elektroda dihubungkan ke kutub negatif (-)ve, susunannya dikatakan sebagai “Polaritas Lurus”.

Di sisi lain, ketika ‘Pekerjaan’ dihubungkan ke kutub negatif (-)ve dan elektroda ke kutub positif (+)ve, maka pengaturannya adalah “Polaritas Terbalik”.

Proses Pengelasan # 4. Sumber Daya Pengelasan Busur:

Sumber utama tenaga listrik diperlukan untuk pengelasan busur generator DC atau arus bolak-balik (AC). Saat mengelas dengan AC, transformator step-down digunakan untuk mengubah suplai arus untuk tujuan pengelasan.

Pengelasan busur listrik adalah proses fusi dimana busur listrik dihasilkan ketika arus listrik melewati antara dua elektroda yang dipisahkan oleh jarak pendek. Dalam las busur, satu elektroda adalah batang atau kawat las, sedangkan yang lainnya adalah logam yang akan dilas. Kawat atau batang ini menggunakan elektroda tertutup fluks yang dapat dikonsumsi untuk menghasilkan panas dengan melengkungkan serta untuk memasok bahan pengisi ke zona las.

Elektroda dan pelat dihubungkan ke pasokan—satu ke kutub (+)ve dan yang lainnya ke kutub (-)ve. Busur dimulai dengan menyentuh elektroda sebentar ke pelat dan kemudian menariknya sekitar 3-4 mm dari pelat.

Ketika elektroda menyentuh pelat, arus mengalir, dan saat ditarik dari pelat, arus terus mengalir dalam bentuk ‘percikan api’ melintasi celah sangat kecil yang pertama kali terbentuk. Hal ini menyebabkan celah udara menjadi terionisasi (menghantarkan), dan akibatnya, arus dapat mengalir melintasi celah udara.

Elektroda harus selalu disentuhkan ke pelat sebelum busur dapat dimulai, karena celah udara terkecil terionisasi terlebih dahulu. Busur dihasilkan oleh elektron yang mengalir dari kutub (-)ve ke kutub (+)ve dan energi listrik diubah dalam busur menjadi panas dan cahaya dan ini disimpan dalam keadaan cair. Pada pemadatan, ia bergabung dengan membentuk ikatan metalurgi.

Perawatan Pengelasan (Daya) Sumber:

Sumber daya (Mesin Las) harus diserahkan untuk pemeriksaan rutin dan pemeliharaan preventif. Perangkat las harus dihubungkan ke suplai utama hanya oleh teknisi listrik bersertifikat. Kabel las dapat dihubungkan oleh operator. Meskipun pemeliharaan peralatan las listrik adalah tugas tukang listrik, operator las juga harus mengetahui aturan dasar perawatan dan pemeliharaan.

Perawatan Genset:

Generator las harus dijaga kebersihannya, debu harus dihilangkan dengan semburan udara terkompresi. Perhatian khusus harus diberikan pada komutator dan sikat gigi untuk kontak yang baik antara komutator dan sikat. Kuas harus terpasang dengan baik pada palang komutator, jika tidak kuas akan menjadi terlalu panas dan hancur. Sikat yang rusak harus diganti dengan yang baru, jika perlu.

Saat dipasang di luar ruangan, generator las harus dilindungi dari kelembapan, debu, hujan, dan hujan salju. Hal ini sangat penting ketika peralatan las tidak digunakan secara teratur, karena uap air yang masuk ke mesin dapat masuk melalui retakan pada pernis dan ke dalam insulasi las.

Perawatan Transformator:

Trafo las lebih mudah diservis dan dirawat karena tidak memiliki bagian yang berputar. Untuk layanan yang efisien dan akurat, arus pengelasan tidak boleh melebihi nilai yang tertera pada pelat nama; semua mur terminal harus dikencangkan secara menyeluruh. Juga, trafo las atau pengatur arus tidak boleh ditarik oleh kabel las yang terhubung dengannya.

Jika trafo harus dipindahkan, trafo tersebut harus dibawa dengan hati-hati. Kandang mesin las dan trafo harus ‘dibumikan’ dengan andal oleh teknisi listrik. Peralatan dan perlengkapan pengelasan—baik busur listrik maupun gas—harus diperiksa secara menyeluruh dari waktu ke waktu untuk memastikan kondisinya baik dan berfungsi dengan baik.

Set Tipe Penyearah:

Jenis sumber pengelasan ini menggunakan penyearah. Penyearah terbuat dari semikonduktor untuk mengubah arus bolak-balik (AC) menjadi arus searah (DC) yang kemudian disuplai ke satu atau lebih busur.

Sebuah semi-konduktor dan, pada kenyataannya, setiap penyearah, mengalirkan arus hanya dalam satu arah—sifat yang menjadi dasar penyearah arus.

Penyearah yang paling umum digunakan terbuat dari selenium. Kemajuan yang baik telah dicapai dengan penyearah germanium dan silikon—ini unggul dalam kinerjanya dibandingkan penyearah selenium.

Sumber pengelasan tipe penyearah menggabungkan transformator dan penyearah semi-konduktor.

Dibandingkan dengan genset motor, ini memiliki keunggulan sebagai berikut;

(1) Tidak ada bagian yang berputar;

(2) Berat, ukuran, dan biaya lebih kecil;

(3) Efisiensi lebih tinggi.

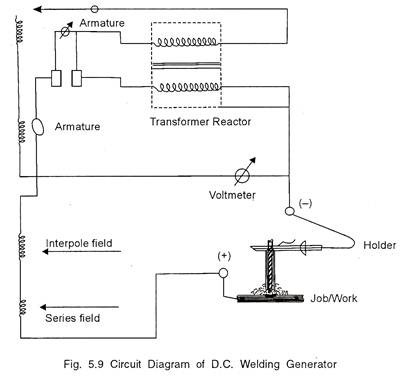

Genset DC:

Sumber daya pasokan las dapat berupa Transformator AC atau Generator DC (Digerakkan oleh motor atau mesin). Mesin-driven set terutama digunakan untuk pengelasan lokasi di mana tidak ada catu daya listrik yang tersedia, seperti dalam peletakan pipa saluran, rel, jembatan, penyangga logam yang dipasang di lapangan untuk saluran transmisi tegangan tinggi, pembangunan saluran pipa di tempat atau area gurun, dan segera.

Beberapa jenis perangkat las yang digerakkan mesin tersedia secara komersial saat ini. Mesinnya mungkin tipe bensin atau diesel. Mereka dilengkapi dengan pengatur yang efisien dan sensitif yang mampu mempertahankan kecepatan engine yang konstan, dan regulator yang menyediakan pemulihan voltase cepat dalam peralihan dari hubung singkat ke hubung terbuka.

Unit keluaran DC digunakan untuk baja dan logam non-besi dan dapat diperoleh dalam rentang arus 300-400 amp, sesuai kebutuhan. Set modern telah mengontrol penyearah dengan tombol kontrol arus; remote control juga dapat diperoleh.

Di set DC, elektroda terhubung ke kutub (+), yang akan membakar 50% lebih cepat daripada jika terhubung ke kutub (-)ve. Akibatnya, biasanya untuk menghubungkan elektroda berlapis sedang dan elektroda telanjang (tidak dilapisi) ke kutub (-) ve karena tidak akan terbakar terlalu cepat.

Di sisi lain, elektroda berlapis tebal dihubungkan ke kutub (+)ve, karena panas ekstra diperlukan untuk melelehkan lapisan elektroda yang tebal. Mereka membakar lebih lambat daripada jenis batang atau tongkat lainnya saat membawa arus yang sama. Semakin tebal elektroda yang digunakan, semakin banyak panas yang dibutuhkan untuk melelehkannya, sehingga semakin banyak arus yang dibutuhkan.

Di sisi lain, ketika arus bolak-balik (AC) digunakan, panas dihasilkan secara merata pada pelat dan elektroda—karena elektroda dan pelat mengubah polaritas pada frekuensi suplai. Pasokan AC adalah perangkat yang murah, dengan output maksimum sekitar 150 amp. Mereka sangat berguna untuk perbaikan dan pemeliharaan di bengkel kecil. Set AC yang lebih besar digunakan untuk toko fabrikasi di industri modern.

Diagram sirkuit generator las DC (diagram sirkuit) ditunjukkan pada Gambar 5.9:

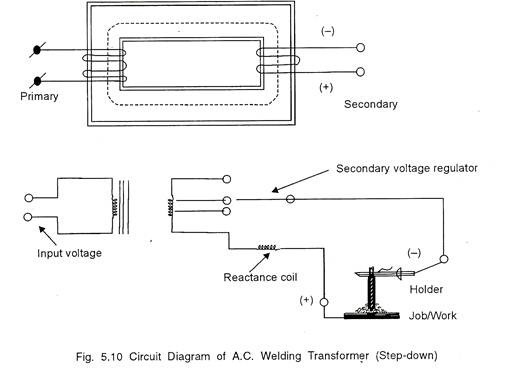

Proses Pengelasan #5. Trafo AC:

Suplai untuk las busur dengan arus bolak-balik biasanya dari 80 hingga 100V, dan ini dapat diperoleh langsung dari suplai utama melalui transformator, yaitu alat yang mengubah atau mengubah tegangan dari suplai utama menjadi tegangan 80-100V untuk pengelasan.

Transformator pada dasarnya terdiri dari inti besi silikon yang sangat magnetis dan dua belitan yang dililitkan pada inti dengan kawat berinsulasi. Salah satu belitan terhubung ke jalur suplai — ini disebut Gulungan Primer. Gulungan lainnya memberikan tegangan atau arus yang diinginkan, yang disebut Gulungan Sekunder.

Tegangan yang dialirkan ke Trafo disebut tegangan input, sedangkan yang dialirkan oleh Trafo disebut tegangan output. Jika tegangan output lebih besar dari tegangan input, itu adalah transformator ‘Step-up’, sedangkan jika tegangan output lebih kecil dari input, itu adalah transformator ‘Step-down’. Transformer untuk tujuan pengelasan selalu Step-down.

Transformator dapat berupa tipe kering (berpendingin udara) atau dapat direndam dalam minyak (berpendingin oli) yang terdapat di wadah luar. Trafo berpendingin oli memiliki kenaikan suhu yang diizinkan lebih rendah daripada tipe kering (berpendingin udara) dan, oleh karena itu, kapasitas beban berlebihnya jauh lebih kecil. Trafo las tersedia hingga 450-500 amp. Diagram sirkuit transformator ditunjukkan di sini.