Properti Bahan Pengukur:

Bahan untuk pengukur batas harus memenuhi sebagian besar persyaratan berikut:

(i) Kekerasan Optimal:

Ini adalah properti utama dan terpenting dari bahan pengukur. Ini berkaitan dengan daya tahan tinggi, ketahanan aus, dan ketahanan terhadap kerusakan saat digunakan.

(ii) Stabilitas Dimensi:

Material harus memiliki stabilitas dimensi yang tinggi untuk mempertahankan ukuran dan bentuk.

(iii) Kemampuan Kerja yang Tepat:

Kemampuan kerja yang tepat, terutama dalam proses pembuatan seperti penggilingan dan pemolesan, untuk mendapatkan akurasi yang diperlukan.

(iv) Ketahanan Aus dan Korosi:

Bahan tersebut harus memiliki ketahanan yang tinggi terhadap keausan mekanis dan korosi.

(v) Koefisien Ekspansi Linear Rendah:

Bahan harus memiliki koefisien muai panjang yang rendah untuk menghindari suhu dan efek pemanasan.

(vi) Keseragaman Struktur:

Struktur bahan pengukur harus seragam untuk akurasi yang lebih baik.

Jenis Bahan Pengukur:

Ada berbagai bahan pengukur yang tersedia dan pemilihan tergantung pada sejumlah faktor seperti, biaya bahan, tingkat akurasi yang diperlukan, masa pakai dan daya tahan pengukur, jenis proses produksi, dll.

Beberapa materi dibahas di sini:

(i) Baja paduan karbon tinggi adalah bahan pengukur yang umum digunakan karena kekerasan dan ketahanan ausnya yang relatif tinggi.

(ii) Baja paduan berlapis croine digunakan untuk proses produksi massal. Daya tahan alat pengukur ini adalah ’10 hingga 12 kali dibandingkan alat pengukur baja paduan karbon tinggi tanpa berlapis krom. Salah satu keuntungan dari anggota pengukur berlapis krom adalah bahwa ketika keausan yang berlebihan telah terjadi, biaya penggantian bagian yang aus menjadi kecil.

(iii) Untuk penghematan, hanya bagian yang mengalami keausan yang terbuat dari baja paduan yang dikeraskan dan pegangan dibuat dari baja ringan yang lebih murah.

(iv) Untuk tingkat akurasi yang tinggi, produksi massal, kondisi keausan yang berlebihan, pada pengukur ukuran yang lebih besar, seluruh bodi terbuat dari baja ringan dan permukaan kontak diendapkan dengan lapisan bahan keras seperti karbida semen, karbida tungsten Stellite, dll.

Pertimbangan Desain Pengukur Batas:

(i) Desain pengukur harus sedemikian rupa sehingga waktu minimum diambil untuk memposisikan, menghubungkan dan melepaskan pengukur.

(ii) Seorang pilot disediakan di hidung pengukur steker untuk mempercepat operasi.

(iii) Pengukur harus seringan mungkin dan tidak boleh menjadi sumber kelelahan bagi pengguna.

(iv) Pengukur yang dirancang untuk lubang buta harus dilengkapi dengan alur udara bebas untuk memudahkan keluarnya udara yang terperangkap.

(v) Pengukur harus memiliki stabilitas dimensi selama penggunaan. Itu tidak terpengaruh dengan suhu dan kondisi lingkungan.

(vi) Pengukur harus tahan aus baik dengan pengerasan kasing atau dengan menggunakan lapisan krom pada permukaan kontak.

(vii) Pengukur harus dirancang untuk keseluruhan biaya rendah, dengan semua properti yang diperlukan.

Prinsip Desain Pengukur Taylor:

Prinsip desain pengukur Taylor memberikan dua pernyataan yang dibahas di sini:

Pernyataan 1:

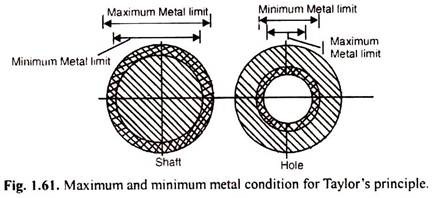

Pengukur “Go” harus selalu dirancang sedemikian rupa sehingga akan mencakup kondisi logam maksimum (MMC), sedangkan pengukur “NOT-GO” akan mencakup kondisi logam minimum (paling tidak) (LMC) dari suatu fitur, baik eksternal maupun eksternal. intern.

Pernyataan 2:

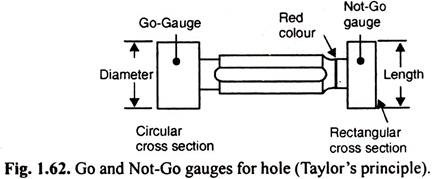

Pengukur “Go” harus selalu dirancang sedemikian rupa sehingga akan mencakup dimensi sebanyak mungkin dalam satu operasi, sedangkan pengukur “NOT-GO” hanya akan mencakup satu dimensi.

Berarti pengukur colokan Go harus memiliki bagian lingkaran penuh dan panjangnya penuh dari lubang yang diperiksa seperti pada gambar 1.62 yang ditunjukkan:

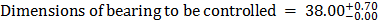

Menurut pernyataan pertama, mari kita ambil contoh bantalan (lubang) dan poros yang dimensinya harus dikontrol.

Contoh 1: Untuk Bantalan (Lubang):

Batas tinggi lubang = 38,70 mm Batas lubang = 38,00 mm

Metal Limit Maksimum Lubang (Batas Lobang Rendah) = 38.00 mm Dimensi gauge “Go” menjadi = 38.00 mm Metal Limit Metal Minimum (Batas Tinggi Hole) = 38.70 mm Dimensi Gauge “Not -Go” menjadi = 38.70 mm

Agar bantalan (lubang) berada dalam 38.00Sqq mm, pengukur Go harus masuk dan pengukur NOT-GO harus menolak untuk masuk. Jika pengukur GO tidak masuk, lubangnya lebih kecil dimensinya dan jika pengukur NOT-GO juga masuk ke dalam lubang, maka dimensi lubangnya lebih besar.

Contoh 2: Untuk poros:

Logam Maksimum dan Batas Poros (batas tinggi poros) = 37,98 mm Dimensi pengukur “GO” menjadi = 37,98 mm Batas Logam Batas Minimum poros (batas bawah poros) = 37,96 mm Dimensi pengukur “NOT-GO” menjadi = 37,96 mm.

Agar poros berada dalam  mm, pengukur Go harus meluncur ke atas dan pengukur NOT-GO tidak boleh meluncur di atas poros. Apakah GO-gauge tidak masuk (slide) maka poros lebih besar dimensinya dan jika NOT-GO gauge meluncur di atas poros, maka ukuran poros lebih kecil dimensinya.

mm, pengukur Go harus meluncur ke atas dan pengukur NOT-GO tidak boleh meluncur di atas poros. Apakah GO-gauge tidak masuk (slide) maka poros lebih besar dimensinya dan jika NOT-GO gauge meluncur di atas poros, maka ukuran poros lebih kecil dimensinya.

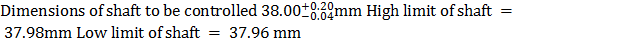

Menurut pernyataan kedua, Mari kita ambil contoh pemeriksaan semak (lubang), seperti yang ditunjukkan pada Gambar 1.63:

Contoh 3:

Jika pengukur Go-plug pendek digunakan untuk memeriksa semak yang melengkung, itu akan melewati semua lekukan busing tikungan. Ini akan menyebabkan pemilihan semak melengkung yang salah.

Di sisi lain, pengukur steker GO dengan panjang yang memadai tidak akan melewati semak yang bengkok atau melengkung. Ini menghilangkan pilihan yang salah. Panjang pengukur NOT-GO dibuat lebih kecil dari pengukur GO.

Signifikansi Prinsip Taylor:

Pentingnya prinsip desain pengukur Taylor untuk:

(i) Lubang melingkar,

(ii) Poros melingkar,

(iii) Lubang dan poros tidak melingkar.

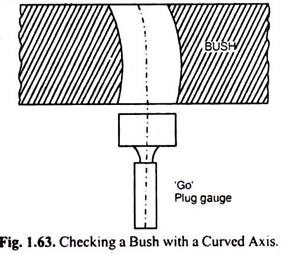

(i) Lubang Melingkar:

Menurut prinsip Taylor, pengukur Go adalah pengukur sumbat yang memiliki panjang minimum sama dengan panjang lubang atau panjang pengikatan bagian terkait, mana yang lebih kecil.

Pengukur NOT-GO akan menjadi pengukur pin yang dapat memeriksa batas atas lubang (kondisi logam minimum) pada diameter apa pun pada posisi apa pun di sepanjang lubang.

Sedikit pertimbangan akan menunjukkan bahwa memutar pengukur pin NOT-GO tentang sumbu lubang akan menunjukkan cacat geometri jika ada. Karena mungkin menerima lubang oval di sepanjang satu sumbu tetapi akan menolaknya di sepanjang sumbu lainnya.

Pin gauge NOT-GO ini mampu menolak lubang yang tidak melingkar (oval), seperti terlihat pada Gambar 1.64:

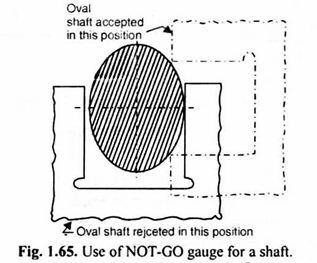

(ii) Poros Melingkar:

Menurut prinsip Taylor, pengukur GO akan menjadi pengukur cincin yang memiliki panjang minimum sama dengan panjang poros atau panjang pengikatan bagian terkait, mana yang lebih kecil.

Alat ukur NOT-GO akan berbentuk snap gauge atau Gap Gauge, sehingga dapat menolak poros tidak melingkar seperti pada Gambar 1.65:

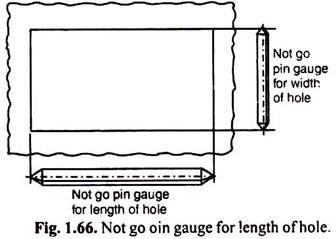

(iii) Lubang dan Poros Tidak Bundar:

Menurut prinsip Taylor (untuk memeriksa lubang dan poros yang tidak melingkar), GO-Gauge tentu saja akan dalam bentuk penuh, sesuai dengan kondisi logam maksimum bagian tersebut.

Di sisi lain, Pengukur NOT-GO yang terpisah digunakan untuk setiap dimensi, sesuai dengan kondisi logam minimum dari bagian tersebut seperti yang ditunjukkan pada Gambar 1.66:

Batas Toleransi Pengukur:

Pengukur Batas, seperti pekerjaan apa pun, memerlukan toleransi manufaktur, dan ukuran pengukur secara teoritis ditentukan oleh prinsip desain pengukur lalylor.

Logikanya toleransi manufaktur (toleransi pengukur) harus dijaga sekecil mungkin, sehingga sebagian besar toleransi kerja masih tersedia untuk pembuatan komponen. Namun, ini meningkatkan biaya pengukur.

Tidak ada aturan yang diterima secara universal untuk jumlah toleransi pengukur, tetapi diputuskan berdasarkan toleransi kerja.

Namun, aturan 10% diterapkan untuk menemukan jumlah toleransi pengukur. Menurut aturan ini; pengukur batas dibuat 10 kali lebih akurat daripada toleransi yang seharusnya mereka kendalikan. Artinya, toleransi pada masing-masing alat ukur apakah GO atau NOT-Go adalah 1/10 dari toleransi kerja. Misalnya, jika toleransi kerja adalah 100 unit, maka toleransi pengukur manufaktur menjadi 10 unit.

Alat pengukur yang memiliki toleransi pengukur 10% dari toleransi kerja dikenal sebagai ‘Pengukur kerja’ dan digunakan oleh operator untuk mengontrol dimensi di lantai bengkel.

‘Pengukur inspeksi’ memiliki toleransi pengukur hanya 5% dari toleransi kerja. ‘Pengukur utama’ memiliki toleransi pengukur 10% dari toleransi pengukur kerja.

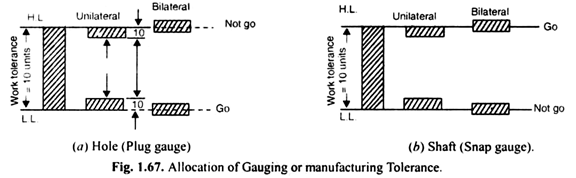

Alokasi Toleransi Gauge:

Dua sistem dasar digunakan untuk mengalokasikan toleransi pengukur di sekitar ukuran nominal.

Ini dibahas di bawah ini:

(i) Sistem Unilateral:

Pada sistem unilateral, zona toleransi alat ukur terletak seluruhnya pada zona toleransi kerja seperti ditunjukkan pada Gambar 1.67. Karena zona toleransi kerja yang tersedia hanya 80%. Sistem ini banyak digunakan di industri. Sistem ini memastikan bahwa setiap komponen yang diterima akan berada dalam zona toleransi kerja.

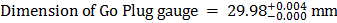

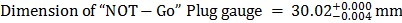

Contoh 4:

Karena itu,

Batas tinggi bantalan = 30,02 mm

Batas bawah bantalan = 29,98 mm

Total toleransi kerja = 0,04 mm

(ii) Sistem Bilateral:

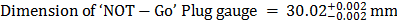

Dalam sistem bilateral, zona toleransi pengukur dibelah dua oleh zona toleransi kerja, seperti yang ditunjukkan pada Gambar 1.67. Kelemahan dari sistem ini adalah komponen yang berada dalam batas kerja dapat ditolak dan bagian yang berada di luar batas kerja dapat diterima. Namun persentase komponen tersebut lebih sedikit.

Dalam Contoh di atas:

Kelonggaran Pakai:

Permukaan pengukur alat pengukur, meskipun dikeraskan dan tersusun, tetapi aus seiring waktu saat digunakan. Pengukur ‘GO’ lebih aus daripada pengukur ‘NOT-GO’, karena pengukur GO bergesekan dengan permukaan yang akan diukur, saat masuk ke dalam lubang. Dalam kondisi ini mereka kehilangan ukuran awalnya dan menjadi tidak berguna.

Oleh karena itu, untuk mengatasi kesulitan ini, kelonggaran khusus dari logam, yang dikenal sebagai kelonggaran keausan ditambahkan ke diameter nominal pengukur sumbat dan dikurangi dari pengukur cincin. Kelonggaran keausan diterapkan pada diameter pengukur nominal sebelum toleransi pengukur diterapkan.

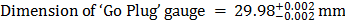

Tunjangan keausan harus dijaga sekecil mungkin. Tunjangan keausan biasanya diambil sebagai 5% dari toleransi kerja. Kelonggaran keausan ini umumnya diterapkan hanya pada “pengukur GO”.

Dalam contoh di atas (Dalam sistem unilateral):

Tunjangan keausan = 5% dari tunjangan kerja = 0,002 mm

Ukuran nominal Go-plug-gauge = 29,98 + 0,002 = 29,982 mm