Setelah membaca ini Anda akan belajar tentang Elektroda:- 1. Pengertian Elektroda 2. Elektroda Berlapis Berat 3. Fungsi Pelapisan Elektroda 4. Spesifikasi Elektroda 5. Pelapisan Elektroda 6. Macam-macam Elektroda Terlapisi 7. Bahan Kawat Inti (Elektroda) 8. Penggunaan Elektroda di Industri 9. Elektroda yang rusak tidak boleh digunakan 10. Pengaruh Kelembaban pada Elektroda dan Penyimpanannya.

Arti Elektroda:

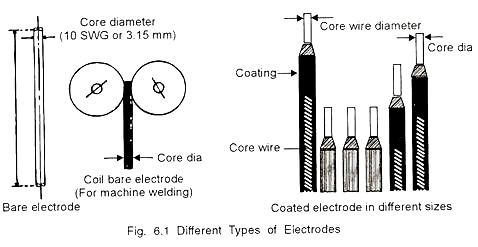

Elektroda terdiri dari kawat inti logam dengan penutup isolasi (dilapisi fluks). Dalam las busur logam, elektroda yang digunakan adalah logam dan karbon dalam potongan batang (elektroda batang) dengan panjang dan diameter tertentu, sedangkan elektroda las Otomatis dan Semi-otomatis menggunakan kawat telanjang dalam gulungan.

Proses las busur manual (MMAW) atau SMAW (Stick metal arc welding) menggunakan elektroda berlapis fluks yang dapat dikonsumsi untuk menghasilkan panas dengan busur serta untuk memasok bahan pengisi ke zona las. Elektroda logam dan karbon terutama digunakan dalam pengelasan manual pada baja, baja paduan, baja struktural, baja tahan panas, permukaan (logam build-up), besi tuang, baja ringan, dan paduan logam lainnya.

Elektroda logam terdiri dari tiga jenis:

(1) elektroda telanjang;

(2) Elektroda berlapis; dan

(3) Elektroda berlapis berat.

Elektroda telanjang memiliki penggunaan terbatas untuk pengelasan besi tempa dan baja ringan. Dalam penggunaan elektroda telanjang, ketika gumpalan logam berpindah dari elektroda ke benda kerja, mereka terpapar oksigen dan nitrogen di udara sekitarnya dan dengan demikian mengurangi kekuatan dan keuletan logam.

Jika kawat telanjang digunakan sebagai elektroda ditemukan bahwa busur sulit dikendalikan, aliran busur mengembara di atas kolam cair. Hasilnya adalah las cenderung keropos dan rapuh. Dengan elektroda kawat telanjang, banyak logam hilang karena penguapan—berubah menjadi uap.

Di sisi lain, elektroda tertutup mengurangi kerugian. Elektroda berlapis memiliki banyak keuntungan. Elektroda yang dilapisi adalah batang pengisi baja karbon yang telah ditutupi oleh bahan peremaja dengan bentuk yang sama. Komposisi pelapis diterapkan di sekitar kawat untuk menstabilkan busur dan meningkatkan sifat logam las.

Bahan pelapis elektroda untuk las posisi terutama Boraks, Ammonia, Belerang, Selulosa, Kalsium Karbida, Dolomit, Rutil, Mika, Tanah Liat, Silika, Mangan Dioksida, Serbuk Besi, Ferro-Silikon, Sodium Silikat, Kalium Silikat, dll. 6.1 menunjukkan beberapa elektroda yang dilapisi.

Ini semua adalah agen deoksidasi. Lapisan yang diterapkan pada kawat elektroda sangat menentukan kekuatan logam las yang dihasilkan. Busur dapat dibuat mudah dikendalikan dan penyerapan gas atmosfer dikurangi seminimal mungkin dengan ‘Melindungi’ busur.

Di bawah panas busur, senyawa kimia di penutup elektroda juga bereaksi membentuk terak yang cair dan lebih ringan dari logam cair. Itu naik ke permukaan, mendingin dan mengeras, membentuk penutup pelindung di atas logam panas sambil mendinginkan dan melindunginya dari efek atmosfer logam las.

Penutup elektroda biasanya meleleh pada suhu yang lebih tinggi daripada inti kawat sehingga sedikit melebar di luar inti dan mengarahkan aliran busur, membuat busur stabil dan lebih mudah dikendalikan.

Elektroda Berlapis Berat:

Elektroda berlapis tebal atau elektroda busur berpelindung digunakan untuk mendapatkan logam las berkualitas tinggi, sebanding dengan—dan bahkan lebih unggul—logam induk dalam hal sifat mekanik. Produsen industri memproduksi berbagai macam elektroda berlapis berat yang dikembangkan oleh berbagai lembaga penelitian dan laboratorium industri.

Pelapis elektroda las melayani beberapa tujuan:

(1) Mempermudah pembentukan dan pemeliharaan busur;

(2) Lindungi logam cair dari oksigen dan nitrogen udara dengan memproduksi pelindung gas di sekitar busur dan kolam las;

(3) Sediakan slag blanket pada las untuk mengurangi laju pendinginan;

(4) Sediakan sarana untuk memperkenalkan elemen paduan yang tidak terkandung dalam kawat inti.

Sebelum persiapan pelapisan, kawat inti terdiri dari pembersihan, pemotongan, dan pelurusan kawat. Kawat dibersihkan dari kotoran dan minyak dengan mencucinya dalam air panas yang mengandung 5 persen soda abu. Kemudian dipotong dan diluruskan dalam mesin dengan kecepatan hingga 300 elektroda per menit. Kemudian potongan dipotong dikeringkan dengan pemanasan pada suhu 80°C-90°C, batang telanjang disortir dan disimpan di ruang kering.

Elektroda dengan lapisan celup dikeringkan baik di udara atau di ruangan berventilasi baik pada suhu kamar (70°F/21°C) selama 12-20 jam sampai lapisan akhirnya mengeras. Elektroda berlapis dipanggang dalam tungku pot dan berventilasi dalam oven pengering atau lemari berpemanas listrik.

Fungsi Pelapisan Elektroda:

(1) Stabilkan busur;

(2) Memberikan atmosfir pelindung atau mencegah oksidasi;

(3) Menghilangkan oksida dan kotoran;

(4) Mempengaruhi bentuk manik;

(5) Kontrol laju leleh;

(6) Membentuk terak di atas las;

(7) Menghaluskan pembentukan gelombang atau riak pengelasan pada permukaan profil las.

Spesifikasi Elektroda:

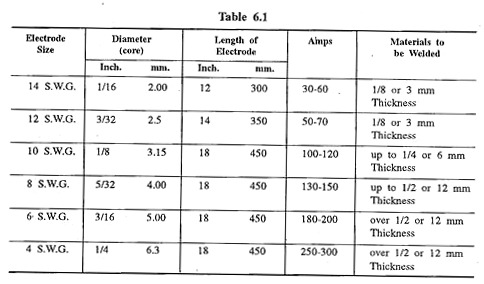

Sangat perlu diketahui tentang spesifikasi elektroda dan penerapannya di industri. Elektroda tahu harus dipilih sesuai ketebalan logam, sifat pekerjaan, bahan yang akan dilas dan setelah itu, ampli disesuaikan untuk pengelasan. Dalam skala besar, elektroda digunakan dalam Teknologi Pengelasan. Pemilihan elektroda yang baik menghasilkan sambungan yang baik.

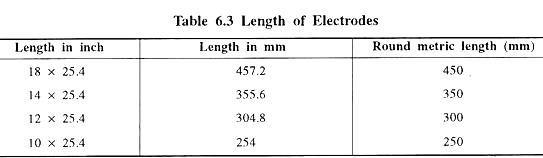

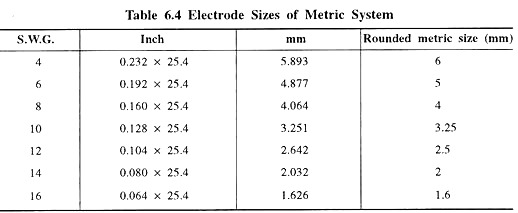

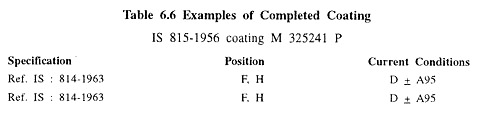

Tabel terlampir memberikan detailnya:

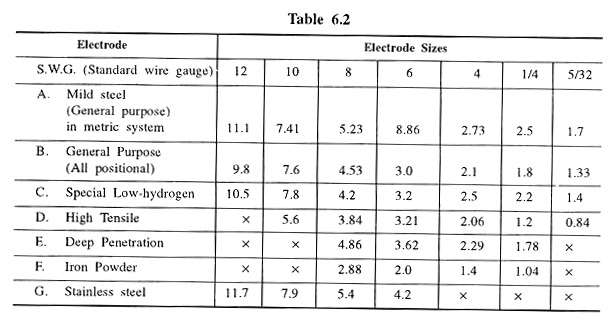

Komposisi pelapis yang telah dikembangkan untuk mencapai hasil ini dapat diklasifikasikan sebagai organik dan anorganik. Pelapis anorganik dapat dibagi lagi menjadi senyawa fluks dan senyawa pembentuk terak (Gambar 6.1 menunjukkan jenis elektroda). Ketiga elemen ini, yaitu ukuran, jenis, dan arus, yang telah disebutkan di atas, merupakan faktor utama dalam menentukan waktu peleburan.

Setelah menentukan waktu peleburan, prosedur yang biasa dilakukan adalah seperti literatur pada subjek tersebut, yaitu mengalikan waktu ini dengan faktor yang bergantung pada jenis las, posisi las, jenis pekerjaan, dll. Faktor ini disebut sebagai siklus tugas dan digunakan untuk mencakup semua elemen tambahan yang terlalu bervariasi untuk dinilai secara detail.

Selanjutnya, elemen waktu pengelasan biasanya dikaitkan sebagai faktor waktu fusi dan memiliki hubungan langsung dengan laju deposisi las adalah:

(1) Efisiensi waktu fusi elektroda;

(2) Pergantian elektroda;

(3) De-slagging;

(4) Inspeksi;

(5) Volume las;

(6) Penguatan;

(7) Kesempurnaan;

(8) Relaksasi; tunjangan pribadi.

Faktor-faktor ini dapat dikatakan sebagai bagian langsung dari siklus pengelasan.

Lapisan elektroda:

Ini adalah bahan yang diterapkan di sekitar kawat untuk menstabilkan busur dan meningkatkan sifat logam las.

Bahan pelapis elektroda untuk las posisi terutama Borux, Amonia, Belerang, Selulosa, Kalsium karbida, Fluorspar, Dolomit, Rutile, Feldspar, Mika, Tanah Liat, Silika, Mangan dioksida, Oksida besi, Serbuk besi, Ferro-silikon, Ferro-mangan , Natrium silikat, Kalium silikat, dll. Semua ini dikenal sebagai agen de-oksidasi.

Jenis Elektroda Dilapisi:

- Baja Ringan (Standar Industri: IS-2825):

(1) Selulosa

(2) Rutil

(3) Serbuk besi

(4) Hidrogen rendah

(5) Paduan rendah hidrogen rendah

(6) Keras menghadap

- Pengelasan Kondisi Stainless Steel:

- Besi tuang:

(1) Dapat dikerjakan dengan mesin (Terlapisi nikel murni)

(2) Non-machinable—Monel (70% Ni; 30% Tembaga)

(3) Non-machinable—Ferro-Nikel (Ni 55%; Fe 45%)

- Elektroda Inconel —Tipe Nikel.

Fungsi Pelapisan:

Lapisan melakukan fungsi-fungsi berikut:

- Menyediakan atmosfir pelindung, yaitu mencegah oksidasi.

- Menstabilkan busur.

- Menghilangkan oksida dan kotoran.

- Mempengaruhi bentuk manik.

- Mempercepat proses dengan meningkatkan laju leleh atau mengontrol laju leleh.

- Memudahkan overhead dan posisi pengelasan.

- Membentuk terak di atas las. Terak

(a) Melindungi logam cair dari kontaminasi oleh busur.

(b) Mengurangi tingkat pelapisan las.

(c) Menghaluskan formasi gelombang atau riak pengelasan pada permukaan las.

Perlindungan Logam Las:

Lapisan yang diterapkan pada kawat elektroda sangat menentukan kualitas logam las yang dihasilkan.

Ada dua jenis perlindungan yang berbeda:

Pertama, ada pembentukan slag yang dapat melebur. Jika ini ideal, itu akan melapisi setiap butiran logam las dengan kulit yang tidak dapat ditembus oleh elemen atmosfer.

Kedua, ada penggunaan selubung gas yang mereduksi secara kimiawi, yang mengelilingi busur sepenuhnya. Jika terak bukan dari jenis kimia yang sesuai, mungkin ada reaksi kimia dari terak yang bersentuhan dengan logam las sehingga merugikan logam las. Lapisan elektroda dikonsumsi dalam busur dengan laju yang lebih lambat daripada laju pengendapan logam elektroda.

Akibatnya, lapisan melampaui inti logam elektroda dan berfungsi untuk mengarahkan dan memusatkan aliran busur. Tindakan busur pada lapisan elektroda menghasilkan pembentukan terak yang mengapung di atas logam las cair dan melindunginya dari atmosfer sekitarnya saat pendinginan.

NB SWG berarti Pengukur Kabel Standar, pengukuran diameter inti elektroda.

Klasifikasi Elektroda:

Pada lapisannya terdiri dari huruf ‘PREFIX’ dan huruf ‘SUFFIX’.

Surat Awalan:

‘A’ dan ‘M’ digunakan untuk pengelasan semi-otomatis atau otomatis ‘A’ dan ‘M’ untuk pengelasan busur logam manual.

Surat Akhiran:

‘H’, T, ‘K’, ‘P’

‘H’ – Kontrol Hidrogen.

‘J’ — Penutup serbuk besi memberikan pemulihan logam 110% hingga 130% inklusif.

‘K’ – Serbuk besi yang menutupi pemulihan logam lebih dari 130%.

‘P’ – Untuk penetrasi yang dalam.

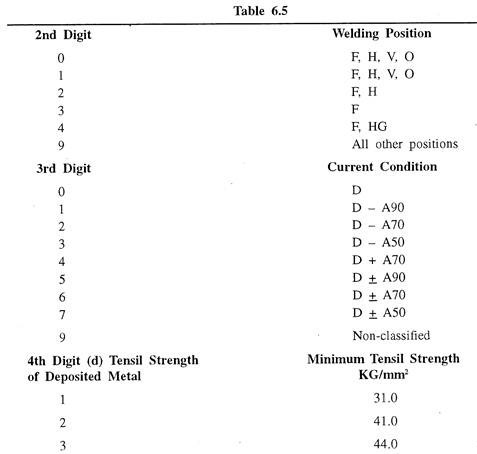

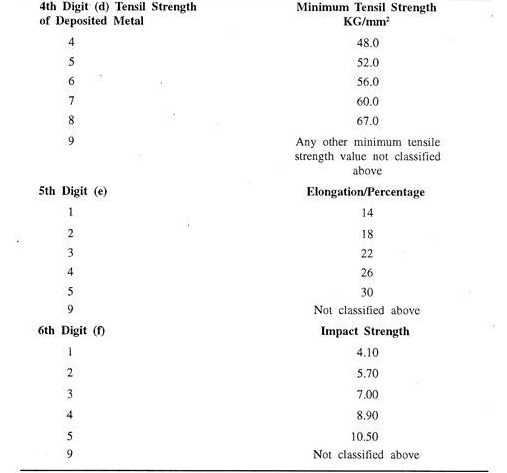

Nomor Kode (Elektroda):

- Digit ke-1 Jenis penutup.

- 2nd “Posisi pengelasan.

- Ketiga “Kondisi arus las.

- Digit ke-4 Kekuatan tarik logam yang diendapkan.

- 5 “ Persentase elongasi pada uji tarik logam yang diendapkan.

- 6 “ Periksa nilai logam yang diendapkan.

Jenis Penutup:

Tipe 1:

Jenis penutup ini mengandung setidaknya 50% bahan selulosa. Kelas elektroda ini ditandai dengan penetrasi yang dalam dan laju pembakaran yang cepat.

Tipe 6:

Elektroda Hidrogen Rendah:

Jenis elektroda ini terkadang disebut sebagai “Lime Ferric”, Lime Fluorspar, Ferric, Basic type. Logam las memiliki ketahanan tinggi terhadap panas dan dingin retak dan kurang sensitif terhadap variasi kualitas pelat dibandingkan dengan elektroda lainnya.

Elektroda sangat cocok untuk mengelas baja struktur tarik tinggi di mana sifat fisik tertinggi diperlukan. Mereka juga digunakan untuk mengelas baja yang memiliki kandungan karbon dan belerang lebih tinggi daripada yang ditemukan pada baja struktural normal dan untuk mengelas baja dengan komposisi yang tidak diketahui. Saat menggunakan elektroda ini untuk pengelasan perlu menggunakan busur pendek untuk mencapai kesehatan maksimum dalam deposit las.

Elektroda Penetrasi Dalam:

Dalam lapisan untuk elektroda, ‘akhiran’ huruf ‘P’ digunakan jika elektroda telah dibuat untuk memenuhi persyaratan pengujian elektroda penetrasi dalam sebagaimana ditentukan dalam IS 814-1963.

Elektroda yang dilapisi sebagai elektroda penetrasi dalam menyiratkan bahwa elektroda tersebut cocok untuk pengelasan Butt penetrasi dalam pada posisi Datar dan untuk pengelasan Fillet penetrasi dalam pada posisi Datar dan Horizontal-Vertikal.

Bahan Kawat Inti (Elektroda):

Bahan kawat inti terbuat dari isi elemen yang berbeda. Standar menentukan pengukur kawat, kondisi teknis, aturan penerimaan, metode pengujian, pengepakan dan penandaan. Standar menyediakan sekitar 50 sampai 100 jenis kawat las.

Elektroda untuk pengelasan busur manual dan otomatis dari karbon rendah, karbon sedang, dan baja paduan rendah sebagian besar terbuat dari kawat, mengandung tidak lebih dari 0,1 persen karbon dan 0,35 hingga 0,6 persen mangan. Beberapa mengandung lebih banyak mangan dan mangan dan silikon.

Kelebihan silikon dalam hasil kawat las di sputtering berat dan gas di kolam las.

Kawat las karbon juga mengandung Kromium hingga 0,2 persen dan Nikel tidak lebih dari 0,3 persen.

Kandungan belerang dan fosfor—keduanya merupakan pengotor yang berbahaya.

Elektroda diproduksi oleh operasi berikut:

(1) Persiapan kawat inti.

(2) Persiapan bahan pelapis.

(3) Proporsi.

(4) Penerapan pelapisan.

(5) Pengeringan elektroda yang dilapisi.

(6) Kualitas pemeriksaan elektroda yang dilapisi.

(7) Grading dan pengepakan.

Elektroda diterbitkan dengan sertifikat (ISI) yang menyatakan nama pabrikan, jenis dan ukuran klasifikasi elektroda, nomor batch, grade kawat inti, nomor standar atau analisis kimia kawat inti, tanggal pembuatan, dan hasil pengujian, dll. .

Kontrol kualitas di pabrik pembuatan elektroda harus memeriksa proporsi dan pencampurannya, prosedur aplikasi, kadar air, dan kondisi pengeringan. Selain itu, analisis kimia dari kawat inti ditentukan, ketebalan lapisan diukur, dan elektroda diuji pada pelat percobaan.

Elektroda yang telah selesai dilapisi disortir, dibungkus dengan kertas lilin, dan dikemas secara massal dalam kotak kayu. Sebelum pengepakan, ujung kawat (inti) elektroda dicat dengan warna internasional untuk identifikasi.

Penggunaan Elektroda di Industri:

Berbagai jenis elektroda digunakan dalam logam yang berbeda seperti Cast-iron; Baja ringan; Baja; Baja karbon; Baja Karbon Tinggi; Baja Tahan Karat, dll.

Dalam praktik pengelasan modern, beberapa logam non-besi dapat dilas dengan sistem busur. Untuk tujuan ini beberapa jenis elektroda khusus digunakan dalam pengelasan Brazing, Kuningan dan Aluminium dan pengelasan paduannya.

Saat ini kita dapat dengan mudah mengelas dua logam yang berbeda. Ini disebut pengelasan logam yang berbeda. Sebagian besi tuang dapat dilas dengan baja ringan. Elektroda jenis ini terbuat dari kedua logam tersebut. Sangat mahal untuk mengelas.

Secara umum, elektroda digunakan dalam industri untuk pengelasan pada pekerjaan struktural sedang dan berat, industri pembuatan kapal, gerbong kereta api, tangki penyimpanan minyak, boiler, jembatan, derek, saluran pipa, cangkang pelatih, dan fabrikasi umum.

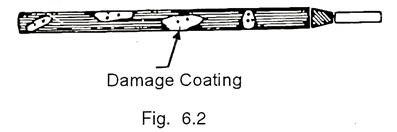

Elektroda yang rusak tidak boleh digunakan:

- Selalu simpan elektroda di oven kering atau tempat kering.

- Coating-less electrode membuat ‘air-pocket’ (Blow hole) pada zona las yang merupakan cacat las.

- Gunakan dan bakar elektroda yang rusak ini dalam pekerjaan kasar tetapi tidak dalam pengelasan.

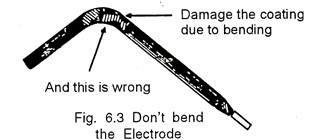

Jangan menekuk Elektroda:

Seringkali beberapa tukang las atau peserta pelatihan membengkokkan elektroda untuk memudahkan pekerjaan—untuk mempersingkat panjangnya; INI SALAH! Mendiskreditkan tukang las atau peserta pelatihan. Kerusakan lapisan elektroda karena pembengkokan.

Selalu hindari Elektroda Rusak:

Seringkali beberapa tukang las menggunakan elektroda yang lapisannya rusak. Mereka harus menghindari elektroda tersebut. Ini berbahaya pada bagian kekuatan pengelasan. Ini adalah elektroda rusak yang digunakan oleh beberapa tukang las.

Pengaruh Kelembaban pada Elektroda dan Penyimpanannya:

Kelembaban adalah partikel berair dari zat yang mengapung di udara. Kelembaban ini sering mempengaruhi elektroda. Karena elektroda disimpan dalam waktu lama dalam kondisi lembab, lapisan terkelupas; tetapi ketika atmosfer lembab, kelembapan akan terendapkan dalam kelembapan lapisan elektroda.

Isi fluks tidak higroskopis dan membuat elektroda tidak berguna. Ketika elektroda tetap dalam kondisi lembab dalam waktu lama, air yang tersangkut di pori-pori lapisan menyebabkan kawat berkarat. Karat ini mulai menyebar—elektroda semacam itu tidak akan menghasilkan “busur” yang stabil dan las yang halus.

Penyimpanan Elektroda untuk Menghindari Kelembaban:

Elektroda las busur memerlukan perawatan khusus dalam penanganan dan penyimpanan untuk memastikan bahwa lapisan fluks dapat mempertahankan kekuatan pendaratan aslinya dalam waktu lama dan memberikan hasil las yang memuaskan saat digunakan.

(1) Pada musim hujan, ketika ruang penyimpanan diperkirakan sangat lembab disarankan untuk memanaskan dan menjaga suhu ruangan minimal 10°C sampai 20°C lebih tinggi dari suhu di luar.

(2) Kelembaban dikeluarkan saat kelembaban atmosfer turun jika ruang penyimpanan dipanaskan.

Jangan Buang Elektroda:

Barang paling berharga dari pihak Industri yang digunakan di pabrik-pabrik dan Balai-balai Pelatihan.

LIHAT! Ini adalah Elektroda baru (Gbr. 6.4).

Ini adalah elektroda yang terbakar, yang sering terlihat dilempar ke lantai oleh tukang las.

Ini salah:

(a) Aib bagi tukang las.

(b) Kerugian industri yang besar.

(c) Hilangnya bonus bagi hasil.

(d) Kehilangan produksi yang besar.

Dan Ini Benar:

(A) Kredit untuk tukang las.

(b) Lebih banyak produksi dan lebih banyak bonus keuntungan.

- Membantu pertumbuhan industri.

(d) Lebih sedikit waktu yang hilang dalam mengganti elektroda.

(e) Dan keahlian Anda adalah kredit Anda.