Artikel ini menyoroti tiga metode perawatan kimia teratas yang digunakan untuk memurnikan polutan gas. Metode tersebut adalah: 1. Insinerasi Termal 2. Insinerasi Katalitik dan 3. Bio-Oksidasi.

Metode # 1. Pembakaran Termal:

Dari ketiga metode yang digunakan untuk oksidasi VOC, insinerasi termal dilakukan pada suhu sekitar 650°C atau lebih tinggi, sedangkan yang lainnya dilakukan pada suhu yang lebih rendah. Untuk insinerasi, yaitu pembakaran dua bahan, yaitu bahan yang mudah terbakar dan oksigen diperlukan.

VOC hadir dalam aliran gas limbah merupakan komponen yang mudah terbakar dan oksigen dari udara berfungsi sebagai konstituen lainnya. Produk utama dari proses pembakaran adalah CO 2 , H 2 O. Sejumlah NO x dan SO x juga dihasilkan. Beberapa senyawa organik juga dapat hadir dalam aliran produk jika prosesnya tidak lengkap.

Untuk mencapai pembakaran sempurna, yaitu untuk oksidasi sempurna VOC (polutan) perlu disediakan udara berlebih (oksigen) di atas yang dibutuhkan secara stoikiometrik karena pencampuran bahan yang tidak sempurna sebelum dan selama pembakaran. Agar proses dapat mandiri, campuran tidak boleh terlalu kurus atau terlalu kaya sehubungan dengan komponen yang mudah terbakar. Komposisi pembatas disebut sebagai batas ledakan bawah dan atas.

Di antara batas-batas ini, pembakaran terjadi pada penyalaan tetapi dapat meledak jika prosesnya tidak dikontrol dengan baik. Nilai numerik dari batas ledakan bawah dan atas suatu campuran bergantung pada spesies bahan mudah terbakar yang ada dalam campuran tersebut. Namun, harus diperhatikan bahwa kandungan oksigen dalam campuran tidak boleh kurang dari 15%.

Tingkat penyelesaian reaksi pembakaran tergantung pada suhu, waktu tinggal dan turbulensi di zona pembakaran. Tingkat penyelesaian yang lebih rendah berarti adanya senyawa organik (polutan) yang tidak terbakar dalam limbah yang diolah. Laju reaksi meningkat dengan meningkatnya suhu. Oleh karena itu pada suhu yang lebih tinggi waktu tinggal (dalam ruang bakar) yang diperlukan untuk pembakaran sempurna akan lebih singkat.

Dengan kata lain, pada suhu yang lebih tinggi ruangan yang lebih kecil akan berfungsi. Namun, untuk mempertahankan suhu yang lebih tinggi, bahan bakar tambahan mungkin diperlukan, jika konstituen yang mudah terbakar yang ada dalam campuran tidak memiliki nilai kalor yang cukup. Nilai kalor suatu campuran tergantung pada konsentrasi spesies mudah terbakar yang ada dalam campuran.

Saat merancang insinerator termal, seseorang dapat menghadapi salah satu dari tiga jenis situasi berikut:

Tipe-I:

Gas yang akan diolah akan memiliki nilai kalor yang cukup dan karenanya tidak diperlukan bahan bakar tambahan, tetapi udara (oksigen) harus disediakan. Situasi seperti itu menyiratkan bahwa campuran akan memiliki komposisi di atas batas ledakan atas.

Tipe-II:

Gas mungkin tidak memerlukan bahan bakar tambahan atau udara, yaitu, komposisinya berada di antara batas ledakan bawah dan atas. Gas semacam itu harus ditangani dengan hati-hati karena jika tidak nyala api dapat menyerang balik, yaitu menyebar kembali dari ruang pembakaran ke sumbernya.

Tipe-Ill:

Gas mungkin tidak memiliki nilai kalor yang cukup tinggi untuk mempertahankan suhu yang diinginkan di dalam ruang bakar. Ini menyiratkan bahwa komposisi campuran akan berada di bawah batas ledakan bawahnya. Untuk pembakaran gas semacam itu, diperlukan bahan bakar tambahan untuk mempertahankan proses pembakaran.

Campuran gas tipe I akan memiliki nilai kalor yang relatif tinggi, sehingga dapat dimanfaatkan sebagai bahan bakar. Ini dapat dibakar dalam tungku ketel atau pemanas proses atau ruang pembakaran yang dirancang dengan baik dengan pengaturan untuk memasok udara dalam jumlah yang cukup. Peralatan dasar yang diperlukan untuk pembakaran campuran gas Tipe I adalah pembakar NO x rendah .

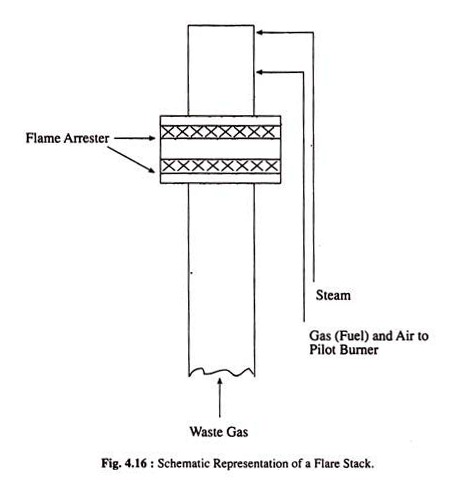

Namun, jika tidak ada ruang untuk pemanfaatan panas yang dihasilkan selama insinerasi, campuran gas dapat dibakar, yaitu proses pembakaran dilakukan di atmosfer terbuka di mana turbulensi atmosfer menyediakan oksigen untuk pembakaran serta mendorong pencampuran. Perangkat ini disebut sebagai flare stack.

Ini adalah tumpukan / cerobong asap di mana gas dimasukkan. Gas mengalir ke atas tumpukan dan saat akan keluar, ia bertemu dengan nyala api pilot. Api pilot dipertahankan dengan campuran bahan bakar gas-udara pra-campuran. Ini digunakan untuk menyalakan campuran gas serta untuk menahan nyala api yang dihasilkan. Produk pembakaran termasuk yang dihasilkan dari pembakaran tidak sempurna langsung dibuang ke atmosfir.

Produk pembakaran dapat mencakup HC (hidrokarbon), CO, dan beberapa produk antara yang stabil, seperti NO x , SO 2 , HCI dan partikel karbon selain CO 2 dan H 2 O. Efisiensi pembakaran dapat ditingkatkan dengan pencampuran awal gas untuk dibakar dengan udara dan/atau dengan menyuntikkan uap di dekat api, yang akan meningkatkan turbulensi. Panas yang dihasilkan selama pembakaran terbuang sia-sia.

Pertimbangan utama untuk pemilihan lokasi suar dan perkiraan tinggi tumpukannya adalah keamanan bagi personel dan peralatan pengoperasian instalasi di sekitar suar dari intensitas panas radioaktifnya. Suar harus ditempatkan di tempat dengan ruang kosong yang cukup di sekitarnya, sehingga seseorang dapat lari ke tempat yang aman dari panas suar, jika perlu.

Untuk estimasi ketinggian cerobong suar, harus dipertimbangkan intensitas panas radioaktif maksimum yang mungkin dialami oleh peralatan proses (khususnya tangki penyimpanan minyak mentah dan fraksi minyak bumi) di sekitar cerobong. Diameter cerobong harus dihitung berdasarkan laju aliran volumetrik maksimum yang diantisipasi dari campuran gas dan kecepatan nyalanya.

Data lain yang diperlukan untuk perhitungan tinggi dan diameter cerobong adalah suhu sekitar, nilai kalor rata-rata campuran VOC, berat molekul rata-rata, densitas dan emisivitas api, dan kecepatan angin rata-rata pada ketinggian cerobong.

Gambar 4.16 menunjukkan representasi skematis dari tumpukan suar.

Harus ditunjukkan di sini bahwa suar hanya dapat digunakan untuk aliran gas limbah terkonsentrasi dengan volume tinggi.

Campuran gas Tipe II harus ditangani dengan hati-hati karena merupakan campuran yang mudah meledak. Campuran tersebut harus diencerkan dengan udara atau gas lembam untuk menurunkan komposisi campuran di bawah batas ledakan bawahnya sebelum insinerasi. Untuk pembakaran campuran yang diencerkan, sejumlah bahan bakar tambahan mungkin diperlukan.

Mungkin tampak paradoks bahwa campuran yang mudah terbakar diencerkan dan kemudian dibakar dengan bantuan beberapa bahan bakar tambahan. Namun, dari sudut pandang keselamatan menjadi keharusan. Jika campuran yang diencerkan dibakar dalam tungku ketel atau pemanas proses, tidak diperlukan bahan bakar tambahan.

Jika direncanakan untuk membakar campuran gas asli tanpa pengenceran di ruang bakar, tindakan pencegahan berikut harus dilakukan:

(a) Untuk kompresi campuran sebelum dimasukkan ke dalam insinerator, steam-jet ejector harus digunakan. Perangkat mekanis tidak boleh digunakan karena panas gesekan dapat menyebabkan ledakan.

(b) Untuk mencegah penyalaan balik api dari insinerator, seseorang harus mengambil langkah-langkah yang tercantum di bawah ini.

(i) Dalam pipa gas (yang mengarah ke insinerator) arester api, seperti layar, pelat berlubang harus dipasang.

(ii) Diameter pipa yang dipilih harus sedemikian rupa sehingga kecepatan gas melalui pipa akan lebih tinggi daripada kecepatan api teoritis campuran.

(iii) Campuran gas harus melewati segel pot.

Penanganan dan pembakaran campuran gas Tipe III tidak menimbulkan masalah dari segi keamanan. Untuk tingkat penghancuran yang diinginkan dari bahan mudah terbakar (polutan) yang ada dalam campuran gas tersebut, bahan bakar tersebut harus disuntikkan ke dalam ruang pembakaran yang dibakar dengan bahan bakar tambahan dan dipertahankan pada suhu yang diperlukan. Turbulensi yang tepat dan konsentrasi oksigen harus dipertahankan dalam insinerator.

Suatu insinerator yang akan digunakan untuk pembakaran campuran gas Tipe III dapat berupa kotak atau ruang silinder yang di salah satu ujungnya terdapat pembakar berbahan bakar gas atau minyak. Campuran gas yang akan dibakar dimasukkan dekat dengan pembakar sehingga mudah bercampur dengan hasil pembakaran dan dengan demikian mencapai suhu yang dibutuhkan.

Promotor turbulensi dapat digunakan untuk menghasilkan pencampuran yang cepat antara produk pembakaran dan gas yang akan dibakar. Suhu penyalaan otomatis dari masing-masing polutan yang ada harus dipastikan dari literatur. Suhu pengoperasian insinerator harus setidaknya beberapa ratus derajat di atas suhu penyalaan otomatis tertinggi dari komponen yang ada. Volume ruang insinerator (V) dapat diestimasi dengan menggunakan relasi.

V=tx Q,

dimana Q = laju aliran volumetrik dari produk pembakaran pada suhu operasi, dan t = waktu tinggal yang dibutuhkan dalam insinerator.

Pada sekitar 750 °C waktu tinggal yang diperlukan mungkin sekitar 0,01 detik. Sekitar 650 °C waktu tinggal harus ditingkatkan dari 0,01 detik menjadi sekitar 0,1 detik untuk mencapai tingkat kerusakan polutan yang sama.

Metode # 2. Pembakaran Katalitik:

Insinerasi katalitik juga merupakan proses oksidasi yang mirip dengan insinerasi termal. Namun, prosesnya terjadi pada suhu yang jauh lebih rendah daripada insinerasi termal. Akibatnya kebutuhan bahan bakar tambahan lebih sedikit. Katalis yang digunakan adalah partikel padat baik seperti itu atau didukung pada beberapa bahan keramik inert.

Reaktan dan produknya berupa gas, prosesnya terjadi melalui langkah-langkah berikut:

- Difusi molekul polutan dan oksigen dari fase gas ke permukaan katalis,

- Adsorpsi molekul reaktan pada permukaan katalis,

- Reaksi molekul teradsorpsi,

- Desorpsi molekul produk dari permukaan katalis, dan akhirnya,

- Difusi molekul produk ke sebagian besar fase gas.

Dua jenis katalis biasanya digunakan:

(i) Logam mulia, seperti platina, paladium sendiri atau dalam kombinasi, didukung pada paduan nikel atau alumina atau keramik,

(ii) Logam dasar atau oksida logam, seperti aluminium, kromium, kobalt, tembaga, besi, mangan, vanadium, seng didukung atau tidak didukung.

Jenis katalis kedua lebih murah dan mudah disiapkan.

Pendukung logam umumnya dalam bentuk pita tempat katalis diendapkan. Pita tersebut kemudian dikerutkan dan dibentuk menjadi tikar.

Dukungan keramik dapat berupa pelet atau struktur sarang lebah.

Katalis kadang-kadang dicampur dengan zat yang dikenal sebagai promotor, yang meningkatkan aktivitas katalis dengan memodifikasi struktur dan ukuran kristal katalis.

Sifat-sifat katalis yang diinginkan adalah:

(i) Aktivitas tinggi pada suhu rendah,

(ii) Stabilitas struktural,

(iii) Resistensi terhadap gesekan dan

(iv) Penurunan tekanan rendah melintasi unggun katalis.

Aktivitas katalis sangat sering menurun dengan penggunaan. Ini mungkin terjadi karena:

(1) Reaksi kimia antara partikel katalis dan beberapa zat, seperti bismut, arsenik, antimon, seng, timbal, timah, merkuri, fosfor, halogen, dll. bahkan ketika ini ada dalam jumlah kecil dalam gas limbah,

(2) Adsorpsi beberapa bahan kimia (chemisorption’s) pada permukaan katalis dan

(3) Pelapisan fisik permukaan katalis dengan bahan tar.

Katalis juga mengalami penurunan aktivitas akibat penuaan. Ini mungkin karena perubahan struktur kristal logam (katalis) karena erosi, penguapan dan gesekan. Biasanya umur katalis adalah 3 sampai 5 tahun.

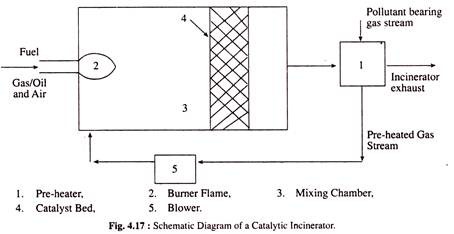

Insinerator katalitik dapat terdiri dari komponen/bagian berikut:

(1) Bagian pra-pemanasan

(2) Pembakar,

(3) Ruang pencampuran,

(4) Tempat tidur katalis,

(5) Peniup.

Diagram skematik insinerator katalitik ditunjukkan pada Gambar 4.17.

Insinerator katalitik bekerja dengan cara yang dijelaskan di bawah ini.

Aliran gas pembawa polutan yang masuk dapat dipanaskan terlebih dahulu sebelum diumpankan ke dalam ruang pencampuran. Dalam ruang pencampur, aliran gas dicampur dengan gas cerobong panas dari pembakar sehingga campuran dapat mencapai suhu di mana oksidasi katalitik akan terjadi. Tujuan dari pembakar adalah untuk menghasilkan panas yang diperlukan untuk mempertahankan ruang pencampuran dan alas katalis pada suhu yang diinginkan. Bahan bakar dapat berupa gas atau minyak.

Alas katalis diatur sedemikian rupa sehingga aliran influen yang bercampur dengan gas buang panas harus melewati unggun dan tidak ada bagian yang melewati unggun. Itu harus dipasang sedemikian rupa ke ruang bakar sehingga dapat dengan mudah dikeluarkan untuk pengaktifan kembali atau penggantian. Mungkin perlu memasang blower untuk mengatasi kehilangan tekanan pada bagian yang berbeda dari rakitan insinerator.

Penghancuran total polutan yang ada dalam aliran gas limbah sulit dicapai dalam insinerator dan mungkin tidak diperlukan. Penghancuran 98-99 persen dapat menurunkan konsentrasi polutan hingga batas emisi yang diizinkan. Sebagian besar VOC pada pembakaran sempurna menghasilkan CO 2 dan H 2 O.

Beberapa karbon monoksida juga dapat dihasilkan karena pembakaran yang tidak sempurna. Beberapa VOC pada pembakaran dapat menghasilkan polutan seperti SO 2 , SO 3 , halogen dan senyawa halogen seperti Cl 2 , HCL. Mungkin perlu untuk mengolah aliran pembuangan insinerator (untuk menghilangkan polutan yang disebutkan di atas) sebelum pembuangan akhir.

Metode # 3. Bio-Oksidasi:

Bio-oksidasi aliran gas pembawa polutan dapat dilakukan ketika:

(i) Polutan yang ada dapat terurai secara hayati,

(ii) Aliran tidak mengandung polutan yang beracun bagi bakteri aerob, dan

(iii) Laju aliran volumetrik sungai tidak tinggi.

Proses ini mirip dengan proses pembakaran dalam arti bahwa produk utama dari oksidasi adalah CO 2 dan H 2 O. Namun, proses berlangsung pada suhu lingkungan dan panas yang dihasilkan dapat hilang dengan mudah.

Hal ini dilakukan dengan mengalirkan aliran gas pembawa polutan yang dicampur dengan udara dalam jumlah yang cukup melalui hamparan tanah berpori yang telah diunggulkan dengan spesies mikroba aerobik yang tepat. Mikroba menggunakan VOC untuk aktivitas metabolisme mereka. Oksigen yang dibutuhkan untuk tujuan ini diambil dari udara. Ukuran lapisan harus sedemikian rupa sehingga akan ada waktu kontak yang cukup untuk mencapai tingkat penghancuran polutan yang diinginkan.

Keuntungan utama dari proses ini dibandingkan proses insinerasi adalah:

(i) Tidak diperlukan bahan bakar tambahan,

(ii) Tidak diperlukan peralatan proses yang mahal, dan

(iii) Sangat sedikit perhatian yang harus diberikan untuk mengendalikan proses.

Kerugian utama dari proses ini adalah lebih banyak ruang dalam bentuk volume unggun yang harus disediakan dibandingkan dengan yang dibutuhkan untuk proses insinerasi.