Artikel ini menyoroti tiga jenis peralatan MIG atau GMA teratas yang digunakan dalam pengelasan. Jenisnya adalah: 1. Torch atau Welding Gun 2. Power Source 3. Wire Feeder.

Perlengkapan MIG atau GMA: Tipe #1. Torch atau Welding Gun:

Obor Las atau Pistol biasanya memiliki panjang 3,4 meter.

Ada berbagai kategori Obor, seperti:

(i) Jenis leher angsa berpendingin gas (200-450 amp)

(ii) Jenis leher angsa berpendingin air (hingga 600 amp)

(iii) Jenis Pistol berpendingin air/berpendingin gas (hingga 600 ampere).

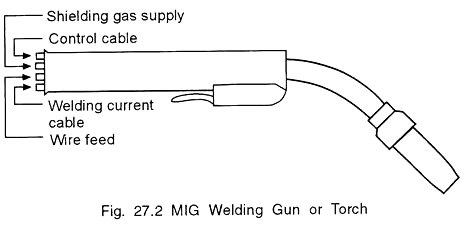

Obor harus memberi makan kabel dan arus dengan lancar ke busur yang dilindungi oleh pelindung gas. Kabel harus dimasukkan ke dalam busur dengan kecepatan yang benar dan arus dan tegangan yang dibutuhkan harus disuplai. Keuntungan dari pengelasan MIG/GMA adalah bahwa peralatan menyediakan busur yang mengatur sendiri; ini disebut pengelasan “semi-otomatis” .

Regulasi busur ini memungkinkan tukang las untuk menggerakkan Obor ke tempat kerja dan busur akan mempertahankan panjang yang konstan (Gbr. 27.2).

Peralatan MIG atau GMA: Tipe #2. Sumber Daya:

Dalam proses Lanjutan, sumber daya terdiri dari Transformator/Penyearah dengan potensi konstan. Arus terkait dengan tegangan busur oleh karakteristik listrik dari sumber listrik. Jenis sumber daya memasok arus yang meningkat dengan cepat saat potensi turun. Ini disebut “potensial konstan”.

Sumber ‘potensial konstan’ tidak memberikan arus konstan kecuali semua faktor lain yang mengendalikan pembakaran tetap konstan. Jika Obor dipindahkan ke arah ‘pekerjaan’, perpanjangan kabel dipersingkat dan resistansi sistem berkurang, menyebabkan peningkatan arus yang cepat. Ini disebut ‘sistem potensial konstan yang mengatur sendiri’.

Hal ini juga dapat dijelaskan dengan menunjukkan bahwa choke (induktansi) disediakan pada dasarnya untuk membatasi arus hubung singkat yang dialirkan oleh sumber daya dan juga untuk mengontrol percikan dan bentuk manik. Dalam proses ‘Dip Transfer’, choke memainkan peran penting dalam mengontrol frekuensi hubung singkat.

Jika peralatannya adalah obor berpendingin air, seringkali pompa air, sakelar tekanan air, radiator, dll. Ditempatkan di sumber daya yang sama.

Perlengkapan MIG atau GMA: Tipe #3. Pengumpan Kawat:

Dalam sistem yang paling populer, kabel didorong melalui tabung pemandu ke pistol. Ini sangat cocok untuk kabel keras seperti baja, baja tahan karat, dan baja tahan panas. Dalam sistem kedua, motor menggerakkan pistol.

Kawat ditarik dari gulungan melalui tabung pemandu ke pistol. Pada tipe dorong, diameter kawat adalah kawat keras 0,8, 1,2, 1,6, 2,4 mm dan kawat lunak 1,2, 1,6, 2,4 mm, dan kawat berinti fluks 3,2 mm disuplai pada gulungan 15, 25, dan 30 kg dll.

Gulungan kawat ini terutama untuk baja, baja paduan rendah, baja tahan karat, permukaan keras, aluminium, perunggu, dan tembaga. Semua kabel ini melewati umpan yang digerakkan motor dan rol tekanan pada kisaran kecepatan pengumpan kawat (kira-kira) 2,5 dan 15-18 per menit.

Pengumpan kabel terdiri dari motor dengan kotak persneling, gulungan penggerak kawat, gulungan penghitung tekanan, dan pengaturan penahan gulungan kawat dengan rem untuk mencegah kelebihan kawat. Pengumpan kabel sebelumnya adalah tipe motor AC yang dikendalikan oleh gubernur. Kemudian, motor DC diperkenalkan. Perkembangan terkini telah memperkenalkan kontrol SCR untuk variasi kecepatan dan kontrol motor.

Kapasitas motor rata-rata pengumpan kawat untuk kabel padat dengan diameter hingga 2,4 mm. adalah 120 watt. Biasanya, motor ini menggerakkan penggerak dua putaran melalui kotak persneling. Untuk kabel tubular atau kabel fluks, khususnya untuk ukuran kabel dengan diameter lebih dari 1,6 mm, motor DC berkapasitas lebih tinggi digunakan dalam 180 watt; dengan motor dan gear box ini, drive 4-roll digabungkan.

Ini memberikan cengkeraman yang lebih baik pada kabel dan cenderung meluruskan kabel sebelum memasuki obor.

Ada beberapa faktor dasar yang harus diperhatikan sehubungan dengan pengumpan kawat:

(1) Tegangan pada spool-holder;

(2) Pemilihan tabung pemandu;

(3) Rol penggerak;

(4) Tegangan pada kawat elektroda;

(5) Kualitas kawat elektroda.