Artikel ini menyoroti empat bahan habis pakai penting dari pengelasan busur. Bahan habis pakai adalah:- 1. Elektroda Dilapisi 2. Batang dan Kabel Las 3. Fluks Pengelasan 4. Gas Pelindung.

Konsumsi # 1. Elektroda Terlapisi:

Hampir semua pengelasan tujuan umum dilakukan dengan las busur logam terlindung menggunakan elektroda berlapis. Elektroda yang dilapisi terdiri dari kawat inti dengan penutup bahan pelapis. Kawat inti yang digunakan untuk elektroda dibuat dengan standar nasional atau internasional tertentu yang menentukan pengukur kawat, komposisi bahan, aturan penerimaan, dll.

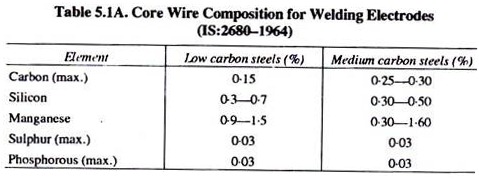

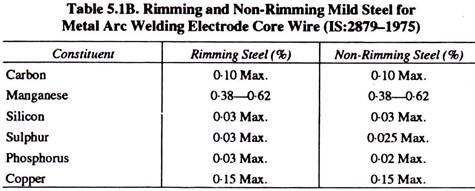

Elektroda untuk pengelasan busur manual dan otomatis baja karbon rendah dan menengah serta baja paduan rendah sebagian besar terbuat dari baja karbon 012%.

Diameter kawat inti untuk elektroda biasanya bervariasi antara 3,15 hingga 12,50 mm dengan diameter standar perantara adalah 4,00, 5,00, 6,30, 8,00 dan 10,00 mm. Panjang elektroda yang dilapisi ini bervariasi antara 350 sampai 450 mm dengan bagian telanjang (tanpa lapisan) berkisar antara 20 sampai 30 mm dimana disimpan dalam pemegang elektroda.

Komposisi kimia kawat inti untuk baja karbon rendah dan sedang diberikan pada tabel 5.1A dan untuk kawat inti elektroda baja ringan pada tabel 5.1B.:

Konsumsi # 2. Batang dan Kabel Las:

Kabel dan batang las telanjang digunakan dengan panjang pendek sekitar 1 meter atau dalam bentuk gulungan dalam gulungan. Sedangkan panjang pendek digunakan untuk proses seperti GTAW dan pengelasan busur plasma dimana mereka bukan bagian dari rangkaian pengelasan, kabel panjang digunakan untuk proses seperti GMAW dan SAW dimana bagian dari kawat melakukan arus ketika kawat las membentuk bagian dari sirkuit listrik itu disebut elektroda las selain itu disebut sebagai batang las.

Sebagian besar kabel yang digunakan untuk mengelas baja struktural biasanya mengandung 0-10% karbon karbon dan 0-35 hingga 0-60% mangan. Lainnya telah meningkatkan konten mangan. Beberapa jenis lainnya mengalami peningkatan jumlah karbon, mangan, dan silikon.

Kelebihan silikon dalam kawat las menghasilkan hujan rintik-rintik, gas di kolam las, dan bahan non-logam dalam logam las. Oleh karena itu, konten silikon maksimum yang diizinkan adalah hingga 0-95%.

Kandungan kotoran berbahaya seperti belerang dan fosfor masing-masing tidak boleh melebihi 0-04%. Pada beberapa kabel, terutama yang digunakan untuk mengelas baja paduan, jumlah maksimum sulfur dan fosfor yang diperbolehkan masing-masing adalah 0-03%.

Kisaran diameter kawat memanjang dari 0-5 hingga 2-5 mm dengan 0-5, 0-6, 0-8,0-9,1-0, 1-2, 1-6,2-0,2- Kabel berdiameter 4 dan 2-5 mm biasanya tersedia . Mesin las menggunakan kabel kontinu dalam gulungan. Bergantung pada diameter kawat, sebuah koil dapat memiliki berat antara 5 hingga 500 kg dan berukuran 150 hingga 1000 mm.

Kabel las biasanya dilapisi tembaga untuk mencegah karat dan untuk meningkatkan pengambilan arus dari tabung kontak, ini juga membantu selama penarikan kabel melalui cetakan. Untuk menghindari efek berbahaya dan pengelupasan lapisan tembaga biasanya disimpan sangat tipis dan jumlah maksimum tembaga ditentukan pada 0-4% berat kawat.

Selain baja karbon rendah, kawat las juga diproduksi dari baja tahan karat, aluminium dan paduannya, paduan nikel, paduan magnesium, paduan titanium, dan paduan tembaga.

Kabel las tersedia dalam bentuk padat dan tubular, yang terakhir mengandung fluks di dalamnya.

Spesifikasi Kabel dan Batang Padat :

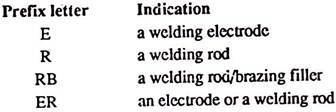

Beberapa sistem digunakan untuk menentukan elektroda atau batang las. Spesifikasi AWS adalah salah satu sistem kodifikasi yang terkenal. Ini terdiri dari huruf awalan atau huruf diikuti oleh dua angka dan huruf S dan kemudian akhiran yang mungkin berupa angka atau huruf atau keduanya.

Identifikasi AWS untuk elektroda dan batang baja karbon telanjang untuk las busur berpelindung gas dapat dijelaskan dengan mempertimbangkan kode katakanlah ER – 70S-1

ER — Awalan menunjukkan elektroda atau batang las

70 — menunjukkan kekuatan tarik las minimal 70.000 psi (5000 N/mm 2 )

S — menunjukkan elektroda padat atau batang

1…….. 6— Angka akhiran menunjukkan analisis kimia atau faktor kegunaan lain misalnya, 1 menunjukkan 0-07% karbon dan 0-30% silikon.

Semua kabel dan batang ini biasanya dimaksudkan untuk digunakan dengan polaritas dalam dan sebagian besar dirancang untuk digunakan dengan CO 2 sebagai gas pelindung.

Sistem AWS yang diadopsi untuk mengidentifikasi kawat baja karbon padat untuk pengelasan Busur terendam adalah sebagai berikut:

Ini memiliki huruf awalan E untuk menunjukkan elektroda. Ini diikuti dengan huruf L atau M atau H untuk menunjukkan tingkat mangan; L berarti rendah, M untuk sedang, dan H untuk konten mangan tinggi. Ini diikuti oleh satu atau dua angka untuk mewakili jumlah rata-rata karbon dalam seperseratus persen, misalnya, 8 berarti 0 08% karbon. Akhiran huruf K digunakan untuk menunjukkan kandungan silikon lebih tinggi dari 0 05%.

Contoh :

EL8 — Mangan rendah (0-30 — 0-55%), kandungan karbon rata-rata 0-08%, silikon 0-05%

EL8K — (0-30 — 0-55) % Mn, 0-08% C, (0-10-0-20) % Si

EM12 — (0-85 — 1-25%) Mn, (0-09 — 0-15) %C, 0-05% Si

EH 14 — (1-75 -2-25) % Mn, (0-10 — 0-18)% C, 0-05% Si

Beberapa kabel ini memiliki komposisi yang sangat mirip dengan yang digunakan untuk pengelasan busur logam gas.

Elektroda Tubular atau Kabel Berinti Fluks:

Kawat berinti fluks terdiri dari selubung logam yang membungkus inti fluks. Fluks yang terkandung dalam elektroda pada dasarnya melakukan fungsi yang sama seperti lapisan pada elektroda tertutup, yaitu bertindak sebagai deoxidiser, pembentuk terak, penstabil busur, dan dapat memberikan elemen paduan serta gas pelindung.

Ada dua alasan utama untuk memperkenalkan kawat berinti fluks yaitu, tidak seperti kawat padat, ia tidak memerlukan billet baja dengan komposisi khusus untuk produksinya karena dapat diproduksi dari strip bahan yang diinginkan; juga lebih mudah digunakan terutama untuk pipa las yang diletakkan pada posisi tetap.

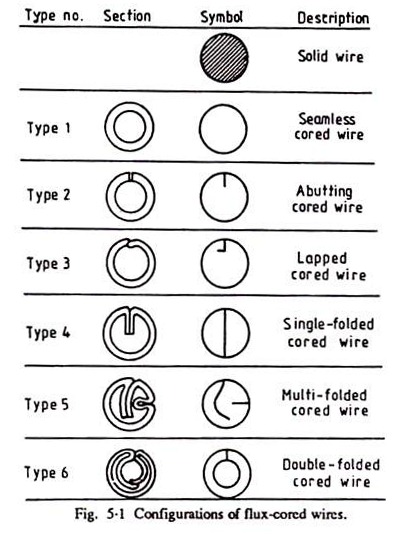

Kabel berinti fluks, dalam bentuknya yang sekarang, diperkenalkan pada tahun 1956 di AS. Mula-mula strip yang berisi fluks dibawa ke diameter yang dibutuhkan dengan melipat tetapi perkembangan selanjutnya menghasilkan tabung logam mulus di sekitar inti yang berisi fluks. Kabel berinti fluks dengan konfigurasi berbeda tersedia, beberapa di antaranya ditunjukkan pada Gambar 5.1.

Awalnya kawat berinti fluks diproduksi dalam ukuran diameter 3,2 mm tetapi sekarang ini tersedia hingga diameter 11 mm.

Kabel berinti fluks tipikal digunakan dengan CO 2 sebagai gas pelindung dengan fluks yang mengandung konstituen pembentuk terak dan elemen paduan. Dalam banyak kasus, kabel juga mengandung serbuk besi, kabel yang disisipkan atau potongan logam yang sebagian berkonduksi.

Diameter kawat biasanya berkisar antara 1-2 sampai 4 mm dengan fluks biasanya membentuk 5 -25% berat dari total kawat menghasilkan efisiensi pengendapan 85 sampai 95%.

Jenis Kabel Berinti Fluks:

Sebagian besar kabel berinti fluks yang tersedia untuk pengelasan baja karbon adalah jenis rutil dimana TiO 2 (titanium dioksida) adalah konstituen pembentuk terak utama. Kabel ini memungkinkan pengelasan yang relatif bebas percikan dan menghasilkan las dengan permukaan halus dan terak yang mudah dilepas.

Namun, kabel berinti fluks dari tipe dasar lebih populer. Konstituen pembentuk terak dari kabel ini adalah kalsium fluorida, batu kapur, karbonat alkali tanah, dan oksida. Digunakan dengan arus rendah, kabel ini memberikan lebih banyak percikan, namun, dengan arus yang lebih tinggi, transfer logam menjadi halus dengan sedikit percikan. Dengan baja karbon, kabel dasar memberikan lasan dengan kekuatan Dampak yang lebih baik daripada elektroda rutil. Karakteristik mencolok lebih lanjut dari logam las yang diperoleh dengan menggunakan kabel berinti fluks dasar adalah ketidakpekaannya terhadap anil pelepas tegangan. Setelah anil pada sekitar 600°C, penurunan kekuatan impak yang ditakuti tidak terjadi.

Sedangkan kandungan hidrogen dari logam las dalam elektroda lapis dasar , bahkan ketika benar-benar kering sebelum digunakan, adalah 3 ml/100 gm logam las, dapat serendah 1-2 ml/100 gm logam las untuk fluks. kabel -cored.

Ada dua jenis utama kabel elektroda berinti fluks yaitu, kabel single run dan multi-run. Yang pertama memberikan kandungan mangan dan silikon yang agak tinggi dalam logam las daripada yang terakhir. Juga, kawat berinti fluks dapat berpelindung gas atau berpelindung sendiri (tanpa pelindung gas eksternal), yaitu, terlindung oleh gas yang dihasilkan oleh dekomposisi dan penguapan inti fluks. Dalam kasus terakhir terak cair melindungi tetesan selama transfer logam.

Kawat berinti fluks berpelindung CO2 dan berpelindung sendiri telah digunakan secara bertahap terutama untuk mengelas baja setebal lebih dari 12 mm, yang daya tarik utamanya adalah kemampuan untuk menyimpan logam secara terus menerus dan sangat cepat menggunakan sistem pengelasan semi-otomatis. Telah terjadi pertumbuhan simultan dalam penggunaan GMAW dengan campuran gas kaya argon untuk baja las, terutama dengan ketebalan di bawah 12 mm. Keuntungan utama dari itu adalah kombinasi dari kecepatan pengelasan yang tinggi dengan hasil akhir yang bagus dan percikan dan terak yang minimum.

Sistem pengkodean untuk mengidentifikasi kabel berinti fluks mengikuti pola yang sama dengan kabel padat GMAW, tetapi khusus untuk elektroda tubular.

Ambil contoh E60T – 7

Di Sini,

E – Menunjukkan elektroda.

60 — Menunjukkan 60.000 psi (420 N/mm) sebagai kekuatan tarik las minimum.

T – Menunjukkan elektroda tubular, fabrikasi, atau berinti fluks.

7 — Angka antara 1 sampai 8 sebagai akhiran menunjukkan sifat kimia dari logam las yang diendapkan, gas pelindung, dan faktor kegunaan.

Di antara spesifikasi yang lebih populer adalah tipe rutile (E70T – 1 & E70T – 2), tipe self-shielded (E70T – 4), dan tipe basic (E70T – 5).

Selain kabel inti fluks dasar baja karbon, kabel inti fluks baja paduan rendah juga telah dikembangkan yang memungkinkan untuk menghasilkan logam las yang cocok untuk sebagian besar jenis baja dan untuk berbagai persyaratan teknis. Kabel berinti fluks yang dipadukan dengan nikel, molibdenum, dan kromium dapat digunakan untuk mengelas baja konstruksi berbutir halus berkekuatan tinggi yang sebelumnya diinginkan untuk dilas dengan elektroda berlapis dasar dan fluks dasar.

Teknologi kawat berinti fluks telah membuat pengguna beralih dari proses CO2 kawat padat ke proses kawat berinti fluks untuk berbagai keuntungan. Prosesnya jauh lebih cepat, lebih sederhana dan ekonomis daripada pengelasan busur terendam, dengan produktivitas lebih tinggi dalam aplikasi tertentu, misalnya, dalam pembuatan kapal, kabel Tubular atau kawat berinti fluks juga digunakan untuk aplikasi permukaan dan SAW.

Kawat berinti di mana fluks telah digantikan oleh serbuk logam, digunakan dengan gas pelindung yang kaya argon untuk menyimpan logam las dengan kecepatan sangat tinggi pada pelat baja setebal 5 hingga 60 mm. Mereka memiliki sifat mekanik yang baik, hampir bebas dari percikan, dan rendah terak. Asap juga rendah dan pembuangan terak di antara proses tidak diperlukan.

Pengelasan kawat inti MIG menggabungkan fitur terbaik dari pelindung gas lembam dan teknologi inti fluks. Kawat padat diganti dengan kawat berinti di mana inti terdiri dari bubuk logam dan deoxidisers bukan fluks pembentuk terak normal. Ketika kawat ini diendapkan di bawah gas pelindung yang terdiri dari argon dengan persentase kecil las CO2 hampir identik dengan las MIG tetapi dengan laju deposisi lebih tinggi terkait dengan kawat berinti fluks.

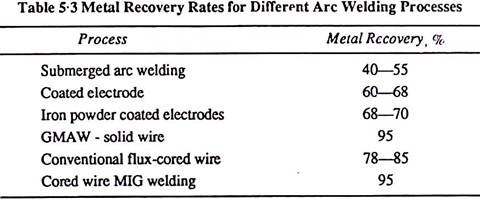

Kabel inti biasanya dibuat dalam ukuran diameter 1,6 mm dan dirancang untuk pengelasan semua posisi dengan persentase pemulihan yang lebih tinggi bila digunakan dengan gas kaya argon dan hampir tidak menghasilkan terak. Persentase pemulihan yang didefinisikan sebagai rasio berat logam yang disimpan terhadap berat bahan habis pakai yang digunakan dikalikan 100 bervariasi dari satu proses ke proses lainnya seperti yang ditunjukkan pada tabel 5.3.

Konsumsi # 3. Fluks Pengelasan:

Fluks merupakan aspek penting dari proses pengelasan busur terendam, dan melayani tujuan berikut:

- Bagian dari fluks yang meleleh mengapung sebagai selimut cair di atas logam cair, melindunginya dari efek buruk atmosfer sekitarnya sehingga mengurangi pengambilan oksigen dan nitrogen.

Gagasan tentang keefektifan fluks dalam melindungi kolam las dari kontaminasi atmosfer dapat diperoleh dari kandungan nitrogen logam las. Dalam pengelasan dengan elektroda telanjang, kandungan nitrogen logam las setinggi 0-18%. Elektroda berlapis berat menjaga angkanya tetap rendah hingga 0-026% sementara di SAW terdapat maksimum 0,005% nitrogen dalam deposit las.

- Bertindak sebagai insulator yang baik dan memusatkan panas dalam zona pengelasan yang relatif kecil, sehingga meningkatkan fusi logam cair dari elektroda las dan bahan induk.

- Bertindak sebagai pembersih logam las, menyerap kotoran dan menambahkan elemen paduan seperti mangan dan silikon.

- Karena fluks, logam las tidak hanya bersih tetapi juga lebih padat sehingga memiliki sifat fisik yang sangat baik.

- Selimut fluks meningkatkan efisiensi proses dengan mengurangi hujan rintik-rintik dan kerugian pembakaran, yang tidak dapat dihindari dengan busur terbuka biasa.

Komposisi dan Klasifikasi Kimia Fluks SAW:

Konstituen fluks pada dasarnya adalah bahan baku yang berasal dari geologi yang didasarkan pada silika, silikat, batu kapur, tanah liat, oksida, fluorida, dan mineral lainnya. Banyak konstituen fluks tidak banyak memperbaiki sifat-sifatnya tetapi hadir terutama sebagai residu; namun, sampai batas tertentu, mereka dapat mempengaruhi perilaku fisik dan kimianya.

Umumnya fluks SAW terdiri dari kuarsa (SiO 2 ), hausmanile (Mn 3 O 4 ), korundum (Al 2 O 3 ), periklas (MgO), kalsit (CaCO 3 ), fluorit (CaF 2 ), batu kapur (CaO) , zirkonia (ZrO 2 ), kriolit (Na 3 AlF 6 ), dolomit (CaMg (CO 3 ) 2 ), ferro-silikon (FeSi 2 ), magnesit (MgCO 3 ), rhodenit (MnSi0 3 ), rutil (TiO 2 ) , wellastonite (CaSiO 3 ), zirkon (ZrSiO 4 ), serta oksida barium, natrium, kalium dan besi yaitu BaO, Na 2 O, K 2 O dan FeO. Ini mungkin terdiri dari semua elemen ini atau beberapa di antaranya dalam proporsi yang diinginkan. Setiap elemen menginduksi karakteristik yang berbeda dalam fluks pengelasan, sehingga manipulasi proporsinya memberikan kesesuaian fluks untuk memenuhi persyaratan.

Tergantung pada jumlah konstituen yang berbeda, fluks dapat bersifat asam, basa, atau netral.

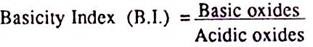

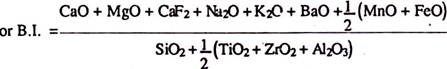

Sifat-sifat ini ditentukan oleh BASICITY INDEX (BI) dari fluks yang didefinisikan sebagai rasio oksida basa terhadap oksida asam, yaitu:

Suatu fluks dianggap asam jika BI < 1, netral untuk BI antara 1-0 dan 1-5, basa untuk BI antara 1,5 dan 2,5, dan sangat basa untuk BI lebih dari 2,5.

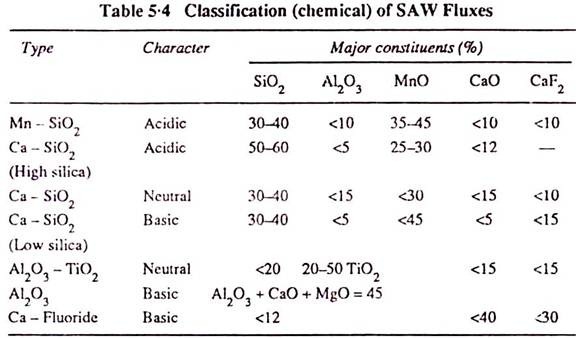

Beberapa fluks yang diklasifikasikan berdasarkan pertimbangan di atas diberikan dalam Tabel 5.4:

Peran Bahan Fluks:

- Silika (SiO 2 ):

Ini adalah oksida asam yang membentuk gradien utama dari semua fluks SAW. Ini memberikan viskositas yang diperlukan dan kapasitas pembawa arus ke fluks dalam keadaan cair. Semakin tinggi kandungan SiO 2 semakin tinggi viskositas dan daya dukung arus fluks. Ini meningkatkan detachability slag dengan konsekuensi tampilan weld bead yang baik tanpa undercut bahkan pada 1000A. Namun, SiO 2 menyebabkan hilangnya agen deoxidising dan menyebabkan difusi silikon ke dalam logam las yang menghasilkan sifat mekanik rendah khususnya kekuatan impak.

SiO 2 bervariasi dari 25 hingga 55% berat. Tetapi fluks yang mengandung SiO 2 lebih dari 40% menunjukkan oksidasi yang cepat dari elemen paduan dan peningkatan jumlah inklusi non-logam dalam logam las yang mengakibatkan ketangguhan logam las berkurang.

SiO 2 menurunkan rasio lebar terhadap penetrasi manik las. Ini juga mengurangi stabilitas busur.

- Oksida Mangan (MnO):

Ini mengarah pada paduan mangan ke logam las dan itu meningkatkan sifat di bawah nol.

MnO mendukung kecepatan pengelasan yang lebih tinggi dan penetrasi yang lebih dalam. Ini mengurangi sensitivitas terhadap porositas karat tetapi juga menurunkan daya dukung dan viskositas saat ini. MnO, bagaimanapun, meningkatkan stabilitas busur.

- Rutil (TiO 2 ):

Ini adalah oksida netral secara kimiawi. Ini memberikan keuntungan metalurgi dengan pembentukan ferit acicular karena pemurnian biji-bijian. Ini meningkatkan stabilitas busur dan sifat benturan.

- Aluminium Oksida (Al 2 O 3 ):

Ini juga meningkatkan sifat tumbukan logam las karena (pemurnian butir o dan [pembentukan ferit acicular. Namun, ini mengurangi stabilitas busur dan viskositas dan memberikan penetrasi sedang.

- Zirkonia (ZrO 2 ):

Ini menghilangkan unsur-unsur berbahaya seperti oksigen, nitrogen, belerang dan fosfor. Namun, ia bertindak terutama sebagai elemen penyulingan biji-bijian dan mendorong pembentukan ferit acicular.

- Boron, Vanadium & Niobium:

Unsur-unsur ini bertanggung jawab atas penghalusan butiran pada logam las, tetapi bila berlebihan, menyebabkan pengerasan presipitasi.

- Batu Kapur (CaO):

Ini adalah salah satu konstituen utama fluks dalam hal stabilitas busur dan fluiditas. CaO adalah oksida yang sangat stabil, bersifat basa. Ini mengurangi viskositas dan membuat fluks sangat sensitif terhadap kelembaban. Karakter higroskopis ini menyebabkan porositas pada weld bead.

CaO menghilangkan belerang dan fosfor dan meningkatkan kekuatan benturan logam las. Namun, ini memberikan penetrasi yang sangat dangkal dan meningkatkan kecenderungan undercutting.

- Kalsium Fluorida (CaF 2 ):

Ini meningkatkan fluiditas logam cair dan menyebabkan transfer semprotan. Ini membantu dalam menghilangkan hidrogen terlarut dari baja logam cair dengan membentuk hidrogen fluorida yang baja tidak memiliki afinitas.

- Kalsium Karbonat (CaCO 3 ):

Ini mengurangi viskositas dan membuat fluks lebih mendasar. Ini menghindari penyerapan kelembaban.

- Pengoksidasi (Al, Mn, Ti, Si):

Unsur-unsur dalam fluks ini membantu menghilangkan oksigen dari logam las karena afinitasnya yang lebih tinggi terhadap oksigen dibandingkan dengan unsur lain terhadapnya. Selain itu Al, Ti, dan Mn juga meningkatkan sifat mekanik logam las melalui pemurnian butiran.

- Natrium Oksida (Na 2 O) dan Kalium Oksida (K 2 O):

Ini adalah elemen potensial ionisasi rendah dan merupakan konstituen fluks yang paling tidak stabil. Mereka menguap dan berdifusi ke dalam rongga busur memberikan uap potensial ionisasi rendah di sekitar busur dan dengan demikian meningkatkan stabilitas busur.

Tujuan utama dari konstituen yang berbeda dari busur fluks untuk mencapai stabilitas busur, fluiditas yang diinginkan dari fluks cair, dan detachability mudah terak padat setelah pengelasan.

Mengenai stabilitas busur, CaF 2 merusaknya, meskipun penambahannya sangat penting untuk mengontrol porositas. Oleh karena itu, sangat penting untuk mencapai keseimbangan antara persyaratan yang saling bertentangan ini. Unsur-unsur yang meningkatkan kestabilan busur meliputi kalium, natrium, dan kalsium. Melalui efeknya pada stabilitas busur, komposisi fluks langsung berpengaruh pada pembentukan manik las.

Jumlah CaF 2 atau SiO 2 yang berlebihan dalam fluks akan merusak stabilitas busur dan dengan itu membentuk lasan yang tepat. Lasan yang dihasilkan akan menyempit, dengan penetrasi yang berlebihan karena busur menjadi pendek dan kurang dapat bermanuver. Di sisi lain, adanya beberapa in-gradien seperti CaO, Na 2 O, K 2 O membuat busur panjang dan lentur, dan las yang dihasilkan lebar dan penetrasi normal.

Jumlah CaF 2 dan SiO 2 yang berlebihan tidak diinginkan juga karena menimbulkan fluorida beracun, karbon monoksida (CO) dan nitrogen pentaoksida sehingga harus selalu diperiksa isinya di atmosfer bengkel las.

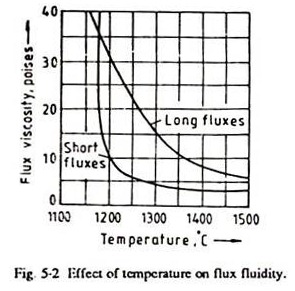

Fluiditas fluks saat meleleh juga merupakan faktor yang mempengaruhi bentuk lasan. Sebuah fluks yang fluiditasnya dalam keadaan cair sangat bervariasi dengan temperatur disebut fluks pendek dan fluks yang fluiditasnya tetap lebih atau kurang konstan disebut fluks panjang, seperti yang ditunjukkan pada Gambar. 5.2. Fluks panjang menghasilkan riak kasar pada las dan fluks pendek, riak halus.

Jika fluks memiliki fluiditas rendah pada suhu pemadatan logam las, permukaan las akan menjadi kasar, dengan banyak bubungan dan cekungan. Terak dengan mudah menempel pada permukaan seperti itu dan sangat sulit untuk dihilangkan.

2 , MnO, dan FeO yang berlebihan juga membuat slag sulit untuk dilepaskan sehingga mengganggu laju pengelasan, terutama pada pengelasan multi-pass.

Selain itu, fluks tidak boleh membentuk terlalu banyak debu, karena dapat menyebabkan silikosis (penyakit paru-paru yang disebabkan oleh debu yang mengandung silika). Sebagai tindakan pencegahan, semua penanganan fluks harus dimekanisasi.

Klasifikasi Fisik Fluks SAW:

Fluks untuk las busur terendam dibutirkan ke ukuran yang terkontrol dan mungkin salah satu dari dua jenis utama yaitu:

(i) Fluks yang menyatu.

(ii) Fluks diaglomerasi.

(i) Fluks Terfusi:

Fluks yang paling umum digunakan adalah fluks leburan. Mereka dibuat dari mineral seperti pasir (SiO 2 ), bijih mangan (MnSiO 3 ), dolomit (CaMg (CO 3 ) 2 ) par, kapur (CaCO 3 ), dll. in-gradients top’ a furnace dan grainized sesuai kebutuhan Bebas dari kelembaban dan tidak higroskopis.

Alasan untuk menggabungkan bahan-bahan adalah karena penghancuran dan pencampuran mekanis dari gradien-dalam gagal menghasilkan massa yang homogen. Butir dari berbagai mineral berbeda dalam kepadatan dan terpisah satu sama lain dalam penanganannya. Pemisahan ini mau tidak mau mengubah komposisi campuran, dan fluks gagal memenuhi fungsinya yang dimaksudkan.

Baja karbon rendah paling sering dilas dengan fluks leburan.

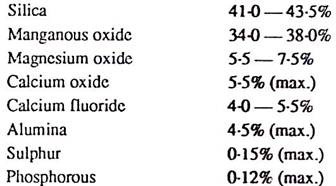

Beberapa fluks leburan terkenal tersedia dalam dua ukuran butir. Ukuran yang lebih kasar ditujukan untuk mesin las busur otomatis, dan ukuran yang lebih halus, untuk mesin SAW portabel semi-otomatis. Yang pertama ukuran butir adalah 3-0 hingga 0-355 mm, dan yang terakhir 1-6 hingga 0-25 mm. Secara penampakan, butirannya berupa partikel transparan dari warna kuning hingga coklat kemerahan. Komposisi nominal dari salah satu fluks ini adalah,

Fluks leburan lain yang tersedia juga sangat sedikit berbeda dari yang di atas. Keduanya dibuat dari pasir yang mengandung silika minimal 97%, bijih mangan yang mengandung mangan minimal 50% dan tidak lebih dari 0-2% fosfor; fluorspar membawa 75% CaF 2 dan tidak lebih dari 0,2% sulfur; magnesit kaustik dengan setidaknya 87% magnesium oksida; dan bahan pembawa karbon untuk menghilangkan racun fluks saat menyatu, misalnya, arang, antrasit, kokas, serbuk gergaji, dll.

(ii) Fluks Teraglomerasi:

Yang juga termasuk fluks keramik, disiapkan dengan mencampurkan gradien-dalam dan mengikat butiran dengan gelas air (natrium silikat). Fluks ini mengandung ferro-paduan (ferro-mangan, ferro-silikon dan ferro-titanium) dan memberikan kandungan tinggi silikon dan man ganese dan elemen paduan lainnya, dalam logam las.

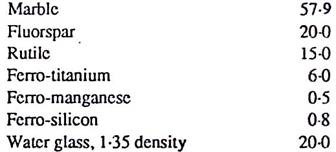

Satu fluks yang darinya semua klasifikasi lain dapat diperoleh dengan memperkenalkan penambahan paduan memiliki komposisi berikut menurut beratnya:

Dengan komposisi ini dapat diperoleh logam las paduan tinggi dengan kawat elektroda karbon rendah.

Kelemahan dux keramik adalah bahwa mereka mudah menyerap kelembaban dan butirannya memiliki kekuatan mekanik yang lebih rendah karena fluks tidak dapat digunakan berulang kali.

Fluks keramik harus disimpan dalam wadah tertutup rapat dan diklaim sebelum digunakan. Untuk menghindari pembentukan debu, mereka tidak boleh disimpan atau diangkut dalam kantong goni lunak.

Faktor yang mengatur efisiensi flux dalam mencapai fungsi yang diinginkan adalah kedalaman dan lebar dari flux bed dan juga ukuran dan bentuk butiran flux. Biasanya, alas fluks harus memiliki kedalaman minimal 40 mm dan lebar 30-40 mm dari sambungan. Kedalaman atau lebar flux bed yang tidak memadai akan mengekspos zona ke udara, akibatnya logam cair akan mengambil nitrogen dan keuletan logam las akan berkurang. Ini juga berlaku untuk fluks berbutir kasar. Untuk alasan yang sama, fluks vitreous lebih baik daripada fluks seperti batu apung.

Dalam las busur logam terlindung dengan elektroda berlapis berat, logam las dipadukan dengan ferro-alloy yang termasuk dalam lapisan. Karena itu, logam las paduan tinggi dapat diperoleh bahkan dengan kawat elektroda karbon rendah biasa. Namun, fluks leburan yang paling umum digunakan tidak mengandung paduan ferro, dan satu-satunya elemen paduan adalah silikon dan mangan.

Jumlah Si dan Mn yang diambil oleh logam las tergantung pada kondisi pengelasan, analisis fluks serta elektroda dan logam induk yang digunakan. Angka yang biasa adalah silikon 0-1 hingga 0-3% dan mangan 0-1 hingga 0-4%.

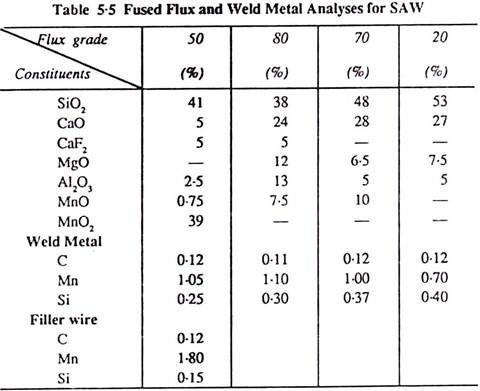

Proporsi perkiraan die berbagai konstituen utama fluks yang diproduksi oleh produsen utama di Inggris dan pengaruhnya terhadap komposisi logam las untuk kawat pengisi tertentu tercantum dalam tabel 5.5.

Spesifikasi untuk SAW Fluks:

Sesuai AWS Coding System, fluks SAW ditentukan menurut sifat mekanik logam las untuk kawat elektroda tertentu.

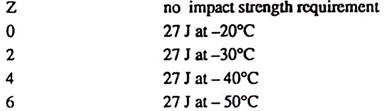

Fluks diidentifikasi oleh sistem spesifikasi khusus yang menggunakan awalan huruf F untuk menunjukkan fluks. Digit berikutnya menunjukkan kekuatan tarik minimum, dalam 10.000 psi (70 N/mm 2 ), dari logam las. Kode angka atau huruf berikutnya menunjukkan suhu terendah di mana kekuatan benturan logam las akan sama atau melebihi 27 J (20 ft-Ib).

Kode ini adalah sebagai berikut:

Digit kode ini diikuti dengan tanda hubung dan kemudian huruf E untuk menunjukkan elektroda. Diikuti dengan huruf yang menunjukkan kadar mangan yaitu L untuk rendah (0-30 – 0-60%), M untuk sedang (0-85 -1-40%), dan H untuk tinggi (1-75 – 2-25%) mangan. Ini diikuti oleh angka yang merupakan jumlah rata-rata karbon dalam poin atau seperseratus persen.

Misalnya F74-EM12 akan menunjukkan fluks SAW dengan karakteristik sebagai berikut:

F – fluks

7 — logam las dengan kekuatan tarik minimum 70.000 psi (500 N/mm 2 )

4 — las dengan kekuatan impak 27 J pada -40°C

E — dengan kawat pengisi sebagai elektroda

M — logam las mangan tingkat menengah yaitu 0-85 sampai 1-40%

12 — kandungan karbon logam las 0-12%.

Fluks las elektroslag (ESW) mirip dengan fluks SAW tetapi lebih sering dari tipe fusi. ‘Fluks mati harus tetap sepenuhnya dalam keadaan cair untuk menghantarkan listrik agar proses ESW dapat beroperasi. Fluks cair memberikan resistansi yang diperlukan untuk aliran arus agar tetap pada suhu yang diinginkan.

Fluks juga menyediakan elemen untuk memurnikan dan mendeoksidasi logam las dan melindunginya dari efek buruk nitrogen dan oksigen atmosfer. Fluks dalam keadaan cair harus memiliki kerapatan lebih rendah dari baja agar tetap bertahan di atas logam cair.

Konsumsi # 4. Gas Pelindung:

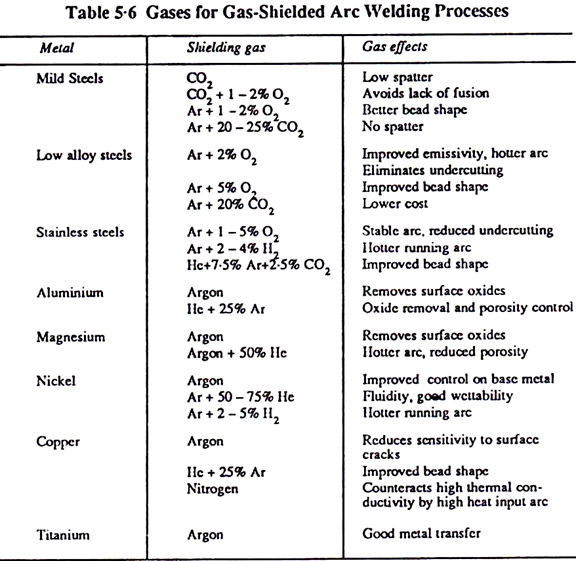

Gas pelindung utama yang digunakan untuk proses las busur tungsten gas, las busur logam gas, dan las busur plasma adalah argon, helium, dan karbon dioksida. Selain nitrogen ini, oksigen, hidrogen dan campurannya dengan tiga gas pertama juga digunakan untuk mencapai konfigurasi bead yang diinginkan dan sifat logam las.

Gas pelindung ini dapat diklasifikasikan dalam dua kelompok yaitu:

sebuah. Gas inert seperti (i) argon dan (ii) helium,

- Gas yang larut dan bereaksi dengan logam, misalnya CO 2 , O 2 , H 2 dan N 2 .

Argon:

Ini adalah gas yang tidak mudah terbakar dan tidak meledak yang diperoleh dari udara dengan pendinginan dalam dan fraksinasi, di mana ia hadir hingga 9,3 x 10. Ini sekitar 23% lebih berat daripada udara.

Umumnya, argon dipasarkan dalam tiga tingkatan, katakanlah, A, B dan C yang masing-masing mengandung 0-01, 0-04, 0-1% pengotor. Argon komersial mengandung 16-7% pengotor. Untuk pekerjaan pengelasan kelas tinggi, kemurnian argon yang dibutuhkan adalah sekitar 99-995%.

Argon tidak beracun tetapi dapat menyebabkan sesak napas di ruang terbatas dengan menggantikan udara.

Argon disimpan dan dikirim dalam silinder baja standar dalam ruang gas. Silinder untuk argon murni dicat hitam di bagian bawah dan putih di bagian atas, di mana tulisan ‘Argon Murni’ distensil. Dalam silinder, gas disimpan di bawah tekanan 150 atmosfer (kira-kira 15 N/mm 2 )—saat terisi penuh.

Silinder standar 40 liter menampung 6 meter kubik (6000 liter) argon. Dari silinder argon diumpankan ke titik operasi pengelasan melalui pengatur tekanan yang terpasang pada katup di leher silinder. Pengatur tekanan menurunkan tekanan gas ke angka yang diperlukan untuk pengelasan (yang biasanya di bawah 0-5 atmosfer) dan juga mempertahankan tekanan kerja konstan, terlepas dari tekanan dalam silinder. Regulator tekanan untuk silinder argon dicat hitam.

Laju aliran argon diukur dengan flow-meter yang disebut rota-meter yang terpasang pada regulator.

Penggunaan khusus dari berbagai tingkat argon untuk pengelasan tercantum di bawah ini:

Kelas A:

Grade A (99-99% murni atau lebih) argon digunakan untuk pengelasan logam aktif dan langka dan juga untuk pengelasan komponen yang terbuat dari bahan lain, pada tahap akhir fabrikasi.

Kelas B:

Grade B (99-96% Murni) argon digunakan untuk pengelasan paduan dasar aluminium dan magnesium.

Kelas C:

Kelas C (99-9% murni) argon digunakan untuk mengelas baja tahan karat dan baja paduan tinggi lainnya.

Helium:

Helium adalah gas langka. Hal ini hadir di atmosfer sejauh hanya 0-52 x 10 -3 %. Selain itu helium hadir hingga 10% dalam gas alam. Ini juga hasil dari peluruhan unsur radioaktif tertentu dan ditemukan di beberapa mineral uranium.

Karena biayanya yang tinggi, helium relatif lebih jarang digunakan sebagai gas inert.

Ini adalah gas ringan yang beratnya hanya 1/7 dari udara. Ini memperumit perlindungan kolam las dan menghasilkan peningkatan konsumsi gas.

Helium dijual dalam dua kelas. Grade I 99-6-99-7% murni dan Grade II 98-5-99-5% murni. Itu disimpan dan dikirim dalam keadaan gas dalam silinder standar di bawah tekanan 15 MPa (150 atom.). Komersial Helium I disimpan dalam silinder yang dicat coklat dan tidak ada tulisan. Helium II Komersial disimpan dalam silinder yang dicat cokelat dan bertuliskan ‘Helium’ yang distensil dengan cat putih.

Helium memiliki potensi ionisasi tertinggi dari semua gas pelindung dan karenanya busur las dapat dioperasikan pada potensi yang jauh lebih tinggi daripada argon. Jadi, busur dengan pelindung helium menghasilkan panas dalam jumlah yang lebih besar. Karena bobotnya yang ringan helium cenderung melayang menjauh dari zona busur dan karenanya menghasilkan perisai yang tidak efisien kecuali laju aliran yang lebih tinggi dipertahankan.

Namun, bobotnya yang ringan sangat membantu untuk pengelasan di atas kepala. Karena laju aliran yang lebih besar diperlukan untuk helium, kecepatan pengelasan yang lebih tinggi dapat dicapai. Dimungkinkan untuk mengelas kira-kira 35 sampai 40% lebih cepat dengan helium daripada menggunakan argon sebagai gas pelindung. Ini sering digunakan dalam pengelasan busur tungsten gas, pengelasan busur logam gas dan proses pengelasan MIG otomatis.

Karbon dioksida:

Ini adalah gas tidak berwarna dengan bau yang sedikit kentara. Ketika dilarutkan dalam air memberikan rasa asam. Itu sekitar 1,5 limau lebih berat dari udara.

Secara industri, CO 2 dibuat dengan kalsinasi kokas atau antrasit dalam kotak tungku boiler yang dirancang khusus, dan dengan menangkapnya dari sumber alami. Itu juga diperoleh sebagai produk sampingan dari pembuatan amonia, dan fermentasi alkohol

Di bawah tekanan CO 2 menjadi cairan, dan ini dengan pendinginan yang cukup, mengeras menjadi zat seperti salju (disebut es kering) yang menguap pada suhu -57°C.

Es kering dan gas CO 2 yang digunakan secara komersial diperoleh dari CO 2 cair yang merupakan cairan tidak berwarna. Ketika dibiarkan menguap pada O°C dan tekanan normal (760 mm Hg), satu kg CO 2 menghasilkan 509 liter gas CO 2 .

CO2 cair dikirim dalam silinder baja yang menempati 60 hingga 80% dari total ruang . Silinder standar 40 liter menampung 25 kg cairan yang menghasilkan sekitar 15 cu.m. gas saat menguap. Tekanan gas di dalam silinder tergantung pada suhu yang turun karena lebih banyak gas yang disadap dari silinder.

CO 2 yang digunakan untuk tujuan pengelasan mungkin terdiri dari dua tingkatan. Grade I harus mengandung setidaknya 99-5% (berdasarkan volume) CO 2 murni dan tidak lebih dari 0-178 g/m 3 kelembaban. Angka yang sesuai untuk Grade II adalah 99-0% dan 0-515 g/m 3 .

Karakteristik penetrasi CO 2 mirip dengan karakteristik penetrasi helium karena kesamaan bobot gas. CO 2 yang digunakan untuk pengelasan harus bebas dari semua uap air karena uap air melepaskan hidrogen yang menghasilkan porositas pada logam las. Karena CO 2 memiliki hambatan listrik yang lebih besar, pengaturan arus harus 20 sampai 30% lebih tinggi daripada yang digunakan dengan argon dan helium.

CO 2 dianggap inert pada suhu dan tekanan normal. Namun, pada suhu tinggi, ia berdisosiasi hingga 20 hingga 30% menjadi CO dan O. CO beracun dan memiliki konsentrasi yang aman hanya 175 ppm (bagian per juta) dibandingkan dengan 5000 ppm untuk CO 2 . Ini membutuhkan sistem pembuangan yang efektif untuk melindungi dari efek buruk CO.

Karakteristik negatif dari pembentukan oksigen adalah dapat mengurangi kekuatan nominal logam. Kerugian utama lain dari penggunaan CO 2 adalah ketahanannya yang ekstrim terhadap aliran arus. Karena resistensi ini, panjang busur sensitif. Ketika panjang busur terlalu panjang, itu akan lebih mudah padam daripada ketika gas inert, seperti argon atau helium, digunakan.

Lasan yang rusak paling sering dihasilkan saat menggunakan CO 2 dari bagian atas atau bawah silinder. Ini karena gas di bagian atas membawa sebagian besar kotoran (nitrogen, oksigen, dan uap air) sedangkan air yang mungkin ada. 150-200 gm/silinder terkumpul di bawah cairan CO 2 di bagian bawah. Setelah cairan CO 2 habis, gas yang keluar dari silinder akan mengandung uap air yang berlebihan.

Untuk menghindari cacat karena ketidakmurnian dalam CO 2 akan menjadi rencana yang baik untuk membiarkan CO 2 yang baru dikirim untuk mengendap selama 15,20 menit, dan melepaskan bagian atas isinya ke atmosfir. Ini juga merupakan praktik yang baik untuk membalikkan silinder dan membiarkannya dalam posisi ini selama sekitar 15 menit. Setelah itu, buka katup dengan hati-hati, semua air di dalam silinder akan mengalir keluar.

Ketika CO 2 disadap pada kecepatan lebih dari 1000 lit/jam (dalam operasi pengelasan kontinyu) akan disarankan bagi operator untuk menggunakan setidaknya dua silinder yang terhubung secara paralel.

Dimana sejumlah besar CO 2 yang terlibat mungkin dikirim dalam tanker dan dituangkan ke dalam evaporator. CO 2 juga dapat dikirim sebagai es kering dan evapo di tempat pengguna. Keuntungan utama menggunakan CO2 padat untuk pengelasan adalah kemurnian gas yang tinggi dan kemampuan transportasi yang lebih baik. Briket CO2 padat , seperti yang dikirimkan oleh pemasok, diubah menjadi gas dalam bejana khusus yang dipanaskan dengan listrik atau air panas.

Gas lainnya:

Umumnya Ar, He, dan CO 2 digunakan secara tunggal atau dalam campuran sebagai gas pelindung untuk pengelasan. Namun, cukup sering gas lain seperti O 2 , H 2 dan N 2 ditambahkan ke gas ini, untuk mencapai bentuk dan karakteristik deposit las yang diinginkan.

Oksigen adalah gas aktif yang tidak berwarna, tidak berbau dan tidak berasa yang bergabung dengan banyak elemen untuk membentuk oksida. Dalam baja dapat bergabung dengan karbon untuk membentuk CO yang dapat terperangkap dalam logam las yang mengeras dan menghasilkan pori-pori atau rongga. Cacat ini biasanya diatasi dengan penambahan deoxidisers seperti Mn dan Si.

Hidrogen adalah gas paling ringan yang ada di atmosfer hingga 0-01%. Hidrogen, bagaimanapun, juga dapat hadir di atmosfer busur dari uap air atau hidrokarbon yang ada pada logam dasar atau kawat pengisi. Ini larut dalam baja cair tetapi kelarutannya dalam baja pada suhu kamar sangat rendah. Dengan demikian, hidrogen yang lolos menuju ke batas butir dan dapat mengakibatkan retakan. Hal ini juga menyebabkan retakan di bawah bead di HAZ.

Nitrogen berlimpah di atmosfer. Ini tidak berwarna, tidak berbau, tidak beracun, dan hampir merupakan gas inert. Ini larut dalam baja cair tetapi kelarutannya dalam baja pada suhu kamar sangat rendah. Dengan demikian, itu juga dapat menyebabkan pori-pori dan rongga. Dalam jumlah yang sangat kecil, nitrit jika terbentuk dapat meningkatkan kekuatan dan kekerasan baja tetapi mengurangi keuletannya yang dapat menyebabkan retak. Nitrogen terkadang digunakan untuk mengelas tembaga karena memberikan busur panas yang tinggi. Karena biayanya yang rendah, dibandingkan dengan argon, sering digunakan untuk membersihkan pipa stainless steel dan sistem tubing.

Campuran Gas:

Campuran gas yang biasa digunakan dalam proses las busur antara lain Ar-He, Ar-CO 2 , Ar-O 2 , Ar-H 2 , Ar-CO 2 – O 2 , dan sejenisnya.

Rasio argon dalam campuran Ar-He dapat bervariasi dari 25 hingga 95% Ar. Namun untuk pengelasan aluminium kombinasi yang sering digunakan adalah campuran Ar-75% He atau Ar-80% He. Argon sebagai gas pelindung membantu menghilangkan oksida dan juga menunjukkan sejumlah kontrol porositas terhadap deposit las. Helium membantu memberikan konfigurasi manik yang baik. Sebagian besar logam besi dan non-besi dapat dilas dengan helium atau argon, atau campurannya. Helium sangat berguna untuk mengelas bagian aluminium, magnesium, dan tembaga yang lebih berat serta untuk pengelasan di atas kepala.

Campuran CO 2 -75% Ar atau CO,-SO 2 % Ar cukup populer untuk pengelasan struktural dan baja paduan rendah. Argon meningkatkan karakteristik transfer logam dan CO 2 membantu dalam meningkatkan bentuk manik dan ekonomi proses. Campuran ini, bagaimanapun, digunakan pada bagian baja yang lebih tipis ketika penampilan bead penting. Ini juga berguna untuk pengelasan di luar posisi pada lembaran logam yang sangat tipis.

Oksigen terkadang ditambahkan ke argon dengan maksud untuk memperbaiki bentuk manik dalam pengelasan baja karbon rendah. Sejumlah kecil oksigen yang ditambahkan ke argon menghasilkan perubahan yang signifikan. Misalnya, memperluas jari penetrasi yang dalam di tengah manik; itu juga meningkatkan kontur manik dan menghilangkan undercut di tepi lasan.

Oksigen biasanya ditambahkan dalam jumlah 1%, 2% atau 5%. Jumlah maksimum oksigen yang digunakan untuk campuran Ar-O 2 adalah 5%. Jumlah yang lebih tinggi, jika ditambahkan, dapat menyebabkan porositas pada logam las. Tujuan utama penambahan oksigen ke argon adalah untuk membentuk oksida besi termionik pada permukaan elektroda baja yang meningkatkan emisivitasnya dan membuat titik katoda lebih luas dan stabil, jika elektroda dibuat negatif.

Hidrogen terkadang ditambahkan ke argon tetapi jumlahnya dibatasi maksimal 5%. Biasanya campuran yang digunakan adalah Ar-2% II atau Ar-4% H 2 . Penambahan hidrogen menyebabkan peningkatan tegangan busur yang menyebabkan panas yang lebih tinggi di busur. Campuran Ar-H 2 tidak boleh digunakan untuk baja karbon rendah atau baja paduan rendah karena dapat menyebabkan perengkahan hidrogen yang sering disebut sebagai penggetasan hidrogen. Ini terutama digunakan untuk pengelasan nikel atau Ni-paduan. Bagian baja tahan karat yang berat juga dilas dengan campuran ini.

Campuran CO 2 – O 2 atau Ar- CO 2 – O 2 juga terkadang digunakan untuk pengelasan baja ringan. Ini meningkatkan mode transfer logam dan bentuk manik. Penambahan oksigen menghasilkan aliran busur yang lebih panas dan, dengan demikian, menghindari kurangnya fusi.

Penggunaan klorin, dalam jumlah kecil, sebagai gas pelindung untuk aluminium membuktikan stabilitas busur. Selain itu, oksida nitrat sebagai tambahan yang sangat kecil (<0-03%) pada gas pelindung, untuk pengelasan aluminium, membantu mengurangi kandungan ozon di zona las.

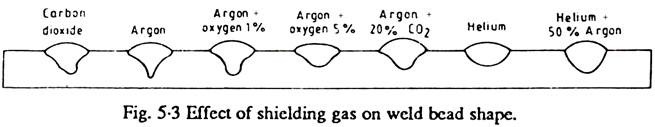

Secara umum komposisi gas pelindung untuk las busur berpelindung gas dari logam yang berbeda dan paduannya dapat didasarkan pada pedoman yang diberikan oleh tabel 5.6. Bentuk butiran yang diperoleh dengan gas pelindung yang berbeda ditunjukkan pada Gambar 5.3.