Setelah membaca artikel ini Anda akan belajar tentang:- 1. Arti Alat Pemotong 2. Jenis Alat Pemotong 3. Sudut 4. Tanda tangan.

Arti Alat Pemotong:

Alat pemotong dalam pengerjaan logam dapat didefinisikan sebagai “alat apa pun yang digunakan untuk menghilangkan logam dari benda kerja melalui deformasi geser”. Seringkali, ini juga disebut sebagai bit alat. Untuk melakukan operasi pemotongan yang efektif, alat potong harus terbuat dari bahan yang lebih keras dari bahan kerja yang akan dipotong. Selain itu, pahat harus mampu menahan panas yang dihasilkan selama proses pemesinan.

Pahat harus memiliki geometri tertentu (dikenal sebagai geometri pahat) untuk pemotongan yang efektif dan penyelesaian permukaan yang halus. Menurut geometri pahat, pahat dapat diklasifikasikan menjadi pahat padat dan pahat berujung karbida.

Ada dua permukaan yang berdekatan dengan ujung tombak alat:

(a) Permukaan rake.

(b) Permukaan sayap.

(a) Permukaan Rake:

Rake permukaan mengarahkan aliran chip yang baru terbentuk. Berorientasi pada sudut tertentu disebut rake angel ‘a’. Ini diukur relatif terhadap bidang yang tegak lurus terhadap permukaan kerja. Sudut rake bisa positif atau negatif.

(b) Permukaan Sayap:

Permukaan sisi pahat memberikan jarak antara pahat dan permukaan kerja yang baru dibentuk, sehingga melindungi permukaan dari abrasi yang akan menurunkan hasil akhir. Sudut antara permukaan kerja dan permukaan sayap ini disebut sudut relief atau clearance.

Jenis Alat Pemotong:

Berbagai operasi pemotongan membutuhkan berbagai jenis alat pemotong. Untuk mencapai kualitas permukaan yang baik, pemilihan alat pemotong yang tepat sangatlah penting.

Berikut adalah beberapa parameter penting yang harus dipertimbangkan saat memilih pahat potong untuk operasi pemesinan tertentu:

saya. Geometri.

- Bahan yang akan dikerjakan.

aku aku aku. Bentuk dan Ukuran bagian.

- Jenis operasi yang diperlukan.

- Kualitas alat mesin.

- Diperlukan penyelesaian permukaan.

- Fasilitas holding.

viii. Parameter pemesinan seperti kecepatan pemakanan dan kedalaman potong dipilih.

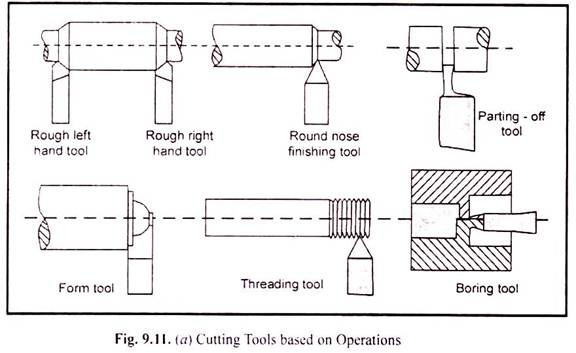

Berbagai jenis alat pemotong ditunjukkan pada Gambar. 9.11.

Klasifikasi utama alat pemotong adalah sebagai berikut:

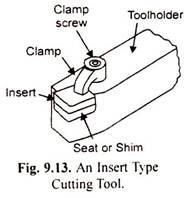

(i) Menurut Konstruksi:

(a) Alat padat.

(b) Alat berujung karbida.

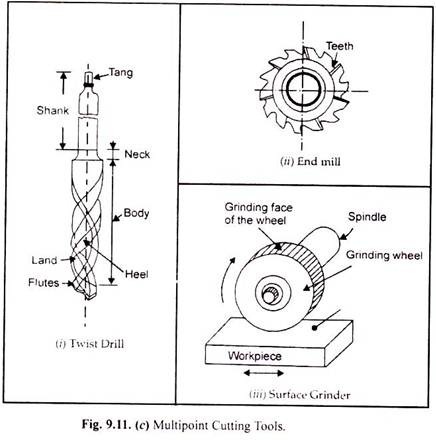

(ii) Menurut Jumlah Pinggiran Tajam:

(a) Alat titik tunggal.

(b) Alat multi titik.

(c) Alat yang dibentuk (dirancang khusus).

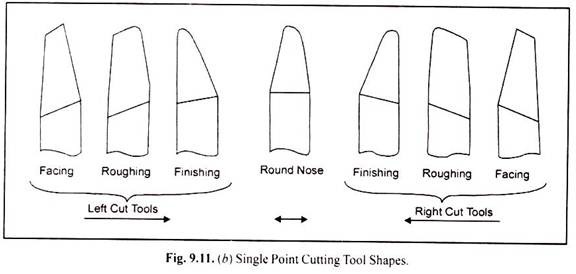

(iii) Menurut Bentuknya:

(sebuah persegi.

(b) Edaran.

(c) Tangan kiri.

(d) Tangan kanan.

(e) Hidung bulat.

(f) Hidung lurus.

(iv) Menurut Operasi:

(a) Berputar.

(b) Pengeboran.

(c) Penguliran.

(d) Knurling.

(e) Membosankan.

(f) Membentuk.

(g) Perpisahan.

(h) Membesarkan kembali.

(v) Menurut Jenis Bahan Alat Pemotong:

(a) HSS

(b) Karbida.

(c) Keramik.

(d) Berlian.

Sudut Alat Pemotong:

Wajah dan panggul adalah permukaan nyeri, ujung tombak dapat dianggap sebagai garis. Permukaan-permukaan ini dan tepi-tepinya dimiringkan sehubungan dengan beberapa denah atau garis referensi. Kecenderungan disebut sudut pahat.

Sudut-sudut ini didefinisikan dengan berbagai nama. Mereka disediakan untuk berbagai keperluan. Pertimbangkan kasus abgf wajah, seperti yang ditunjukkan pada Gambar. 9.12. Ini adalah permukaan bidang tidak diragukan lagi, tetapi dapat memiliki beberapa kemiringan. Permukaan ini mungkin sejajar dengan alas atau katakanlah permukaan horizontal, atau bisa miring ke atas atau ke bawah sehubungan dengan bidang horizontal. Sekali lagi itu mungkin memiliki kecenderungan ke samping juga. Jadi secara umum wajah bisa memiliki dua kemiringan sekaligus, ke belakang dan ke samping. Demikian pula sayap (Principal flank abed atau auxiliary flank adef) dapat memiliki dua kemiringan.

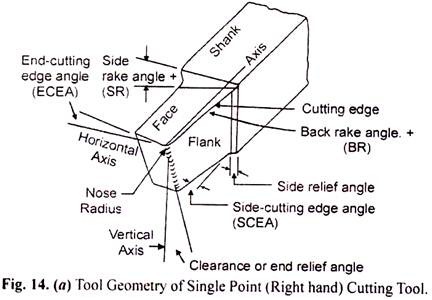

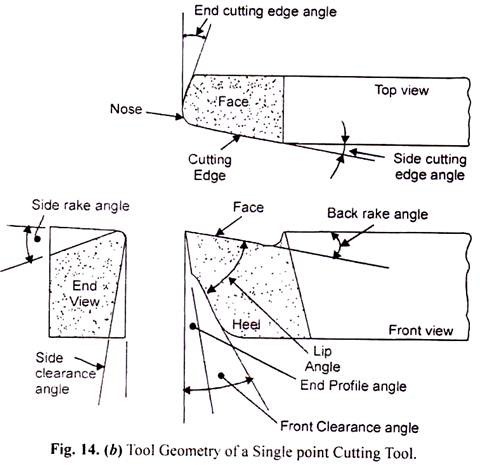

Untuk operasi pemesinan yang efisien, pahat pemotong harus dilengkapi dengan sudut pahat yang diperlukan. Alat dengan geometri yang tepat (tepi tajam dan sudut alat) memotong logam secara efektif. Oleh karena itu, kurangi obrolan, pecahnya alat dengan lebih sedikit panas yang dihasilkan. Gambar 9. 14. (a) dan (b) menunjukkan pahat potong titik tunggal dengan berbagai tepi potong dan sudut pahat.

Dari geometri pahat potong berbagai sudut pahat potong adalah:

Sudut Rake (α):

(a) Sudut penggaruk hitam.

(b) Sudut rake samping.

Jarak Bebas atau Sudut Pembebasan (γ):

(a) Sudut pelepasan jarak bebas akhir.

(b) Sudut pelepas celah samping.

Sudut Pemotongan:

(a) Sudut tepi potong ujung.

(b) Sudut tepi potong samping.

(i) Sudut Rake Belakang:

Ini adalah sudut antara muka alat dan bidang yang sejajar dengan alasnya. Ini juga dikenal sebagai sudut rake depan atau sudut rake atas.

(ii) Sudut Rake Samping:

Ini adalah sudut antara muka alat dan betis alat.

(iii) Sudut Jarak Bebas Akhir (Relief):

Ini adalah sudut antara permukaan depan alat dan garis normal ke dasar alat. Ini juga dikenal sebagai sudut jarak bebas depan.

(iv) Sudut Jarak Bebas Samping (Relief):

Ini adalah sudut antara permukaan samping pahat dan garis normal ke dasar pahat.

(v) Sudut Pinggiran Tajam Ujung:

Ini adalah sudut antara ujung tombak alat dan garis tegak lurus ke betisnya.

(vi) Sudut Tepi Tajam Samping:

Ini adalah sudut antara tepi tajam sisi pahat dan betis pahat.

(vii) Jari-jari Hidung:

Jari-jari hidung adalah salah satu yang menghubungkan sisi dan ujung tombak. Sekarang, kita akan membahas fungsi dan pengaruh sudut pahat pada proses pemotongan.

Fungsi Sudut Rake Belakang:

(a) Ini membantu untuk mengontrol aliran chip ke arah yang nyaman.

(b) Ini mengurangi gaya pemotongan yang diperlukan untuk memotong logam dan akibatnya membantu mengurangi kebutuhan daya dan meningkatkan masa pakai alat.

(c) Ini juga membantu menangkal tekanan terhadap pahat pemotong dari benda kerja dengan menarik pahat ke dalam benda kerja.

(d) Ini memberikan ketajaman pada ujung tombak dan meningkatkan permukaan akhir.

Fungsi sudut Side Rake:

(a) Ini melakukan fungsi yang sama seperti yang dilakukan oleh sudut rake belakang.

(b) Sudut rake samping bersama dengan sudut rake belakang mengontrol arah aliran chip.

(c) Ini sebagian menetralkan resistensi pekerjaan terhadap pergerakan pemotong.

(d) Sebagai contoh, kuningan membutuhkan sudut rake belakang dan samping hampir 0°, sedangkan aluminium menggunakan rake belakang 35° dan rake samping 15°.

Fungsi End Clearance (relief) Angle:

(a) Memungkinkan perkakas memotong dengan bebas tanpa bergesekan dengan permukaan kerja.

(b) Sudut ini bervariasi da

ri 0° hingga 15°, dan biasanya 8°.

(c) Sudut pelepasan yang berlebihan mengurangi kekuatan alat.

Fungsi Sudut Jarak Samping (relief):

saya. Ini menghindari gesekan sayap terhadap benda kerja saat alat diumpankan secara longitudinal.

- Sudut ini adalah 6° hingga 10° untuk baja, 8° untuk aluminium.

aku aku aku. Itu menyatakan bahwa tidak ada bagian dari alat selain ujung tombak yang sebenarnya dapat menyentuh benda kerja.

Fungsi Sudut Ujung Pemotongan Ujung:

saya. Ini menghindari gesekan antara tepi alat dan ruang kerja.

- Ini mempengaruhi arah aliran chip.

Fungsi Sudut Pinggiran Sisi:

saya. Pertambahan sudut sisi potong cenderung memperlebar dan menipiskan chip.

- Sudut pemotongan samping yang berlebihan mengalihkan gaya umpan ke arah radial yang dapat menyebabkan obrolan.

Fungsi Radius Hidung:

saya. Titik tajam di ujung alat tidak diinginkan, karena sangat tertekan, berumur pendek dan meninggalkan alur di jalur pemotongan.

- Oleh karena itu Nose Radius cocok untuk tool life yang panjang dan kualitas permukaan yang baik.

aku aku aku. Ini memengaruhi umur pahat, gaya radial, dan kualitas permukaan benda kerja.

- Jika radius hidung terlalu besar akan terjadi obrolan.

- Ada nilai optimal dari radius hidung di mana umur pahat maksimum.

- Jika radius hidung melebihi nilai optimal, umur pahat berkurang.

- Nose radius yang lebih besar berarti area kontak yang lebih besar antara pahat dan benda kerja. Menghasilkan lebih banyak panas gesekan yang dihasilkan. Selain itu, gaya potong meningkat karena bagian kerja mungkin mulai bergetar dan berceloteh, jika pegangan bagian kerja tidak terlalu kencang.

viii. Rekomendasi penggunaan radius hidung lebih banyak adalah.

R= 0,4 mm untuk komponen halus.

R = 0,4 mm hingga 1,2 mm untuk sisipan karbida sekali pakai untuk penggunaan umum.

R = 1,2 mm hingga 1,5 mm untuk insert tugas berat.

R ≥ 1,5 mm untuk kedalaman pemotongan yang berat, pemotongan terputus, dan pengumpanan yang berat.

Signifikansi Sudut Rake:

- Sudut penggaruk bisa positif, nol, atau negatif.

- Peningkatan sudut rake akan mengurangi kekuatan cutting edge.

- Rake angle mempengaruhi nilai cutting angle dan shear angle.

- Semakin besar sudut rake, semakin kecil sudut pemotongan (dan semakin besar sudut geser).

- Secara umum, sudut rake yang kecil digunakan untuk memotong logam keras dan sudut rake yang lebih besar digunakan untuk memotong logam yang lunak dan ulet.

- Penggunaan sudut garu negatif dimulai dengan penggunaan alat potong karbida. Ketika sudut garu positif digunakan, gaya pada pahat diarahkan ke ujung potong, cenderung untuk memotong atau mematahkannya, seperti yang ditunjukkan pada Gambar 9.15(a).

- Karena bahan karbida rapuh dan kurang tahan goncangan, maka akan gagal jika digunakan sudut penggaruk positif. Dengan menggunakan sudut penggaruk negatif, arahkan gaya kembali ke badan perkakas menjauh dari ujung potong, yang melindungi ujung potong, seperti ditunjukkan pada Gambar 9.15 (b).

- Penggunaan sudut garu negatif meningkatkan gaya potong. Ini dapat diimbangi dengan kecepatan potong yang lebih tinggi. Oleh karena itu, kecepatan potong tinggi selalu digunakan dengan sudut garu negatif. Kecepatan potong tinggi membutuhkan daya tinggi dari alat mesin.

- Penggunaan indexable insert juga membutuhkan penggunaan sudut rake negatif.

- Sisipan sudut rake negatif memiliki masa pakai dua kali lipat dari sisipan sudut rake positif yang setara.

- Sudut rake negatif meningkatkan kekuatan cutting edge, karena gaya potong bekerja di tengah cutting edge.

- Sudut rake positif menurunkan kekuatan cutting edge, karena gaya potong bekerja pada ujung atau sudut cutting edge.

- Rekomendasi sudut rake positif adalah:

(a) Saat mengerjakan logam dan paduan berkekuatan rendah, seperti paduan aluminium dan tembaga, baja ringan, dll.

(b) Dimana memotong dengan kecepatan rendah.

(c) Saat dipasang memiliki kekuatan dan kekakuan yang rendah.

(d) Ketika mesin berdaya rendah digunakan.

(e) Ketika bahan alat adalah HSS dan paduan tuang.

- Rekomendasi sudut rake negatif adalah:

(a) Saat mengerjakan logam dan paduan berkekuatan tinggi, seperti baja tahan karat, baja perkakas paduan, paduan titanium, dll.

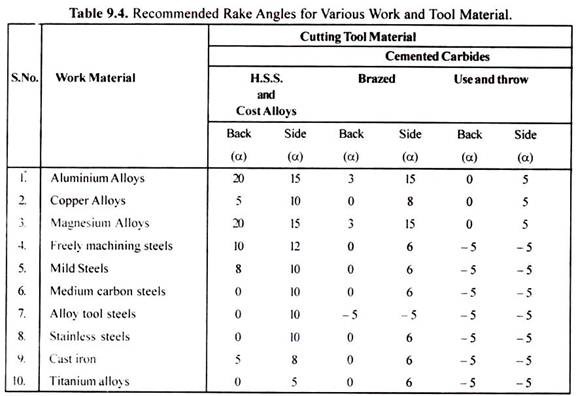

Tabel 9.4. Memberikan sudut penggaruk yang direkomendasikan untuk berbagai kombinasi bahan kerja dan alat:

Tanda Tangan Alat:

Tanda pahat adalah spesifikasi atau nomenklatur pahat yang memberikan informasi mengenai berbagai sudut pahat dan radius hidung.

Ini mencakup tujuh parameter dalam urutan yang ditentukan seperti yang diberikan di bawah ini:

(i) Sudut rake belakang.

(ii) Sudut rake samping.

(iii) Sudut relief akhir (jarak).

(iv) Sudut relief samping,

(v) Ujung ujung potong sudut.

(vi) Sudut tepi potong samping.

(vii) Jari-jari hidung.

Sebagai contoh:

(a) Jika tanda pahat adalah 12, 15, 7, 6, 10, 15, 0,8

Cara,

Sudut rake belakang (derajat): 12

Sudut rake samping: 15

Sudut relief akhir: 07

Sudut relief samping: 06

Sudut ujung potong ujung: 10

Sudut tepi potong samping: 15

Jari-jari hidung (mm): 0,8

(b) Jika tanda pahat adalah -10, 15, 8, 6, 8, 5, 0,5

Di sini, juga artinya sudut rake belakang negatif 10 derajat, sudut rake samping 15 derajat, Sudut relief ujung 08 derajat, sudut relief samping 06 derajat, Sudut ujung potong ujung 08 derajat, sudut ujung potong samping 05 derajat dan radius hidung adalah 0,5 mm.