5 Industri berbasis mineral utama di India adalah: 1. Industri Besi dan Baja 2. Industri Peleburan Tembaga 3. Industri Aluminium 4. Industri Peleburan Timbal dan Seng 5. Industri Semen.

Industri-industri ini menggunakan mineral, baik logam maupun non-logam, sebagai bahan baku dan didasarkan pada proses metalurgi besi dan non-besi.

Industri berbasis mineral utama termasuk besi dan baja, semen, bahan kimia dasar dan ringan serta pupuk. Sebuah survei industri ini diberikan di bawah ini.

1. Industri Besi dan Baja:

Besi dan baja merupakan industri dasar dan merupakan tulang punggung pembangunan industri suatu negara.

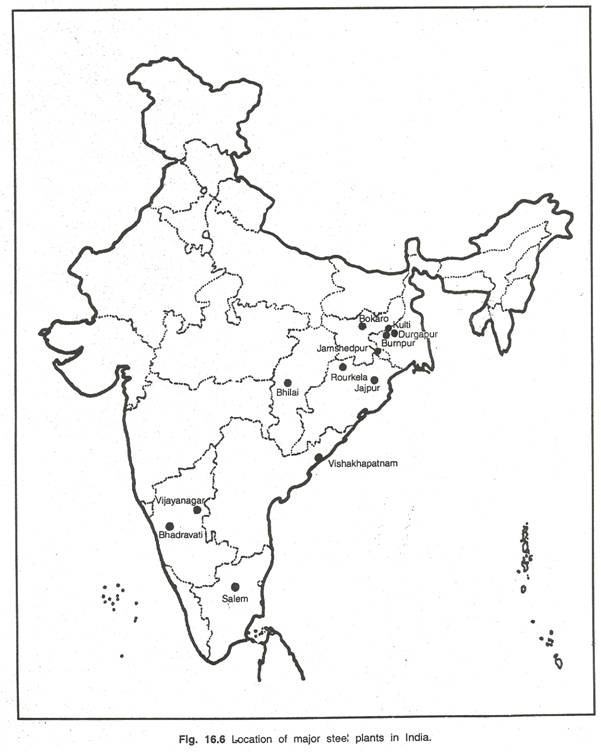

Unit pertama, yang berhasil memproduksi besi kasar, di negara tersebut muncul di Kulti pada tahun 1874 dan diberi nama Negara Pekerja Besi Benggala. Pabrik lain muncul di Sakchi (sekarang Jamshedpur) pada tahun 1907, didirikan oleh Tatas dan disebut Perusahaan Besi dan Baja Tata (TISCO). Pada tahun 1919, pabrik Perusahaan Besi dan Baja India (IISCO) didirikan di Burnpur. Pada tahun 1923, pabrik lain muncul, yang disebut Pabrik Baja Mysore (kemudian dinamai Visveshwaraiya Iron and Steel Limited—VISL).

Pabrik TISCO di Jamshedpur dapat dikatakan sebagai yang tertua di negara ini (Gambar 16.6). Itu didasarkan pada bijih besi hematit dari tambang Gurumahisani di distrik Mayurbhanj Orissa dan dari tambang Noamundi di distrik Singhbhum di Jharkhand. Batubara berasal dari tambang Jharia di Jharkhand. Mangan untuk pabrik TISCO berasal dari Joda di Kendujhar (Orissa); batu kapur, dolomit, dan tanah liat dari Sundergarh (Orissa); air dari sungai Subarnarekha dan Kharkai. Tenaga kerja untuk pabrik tersebut berasal dari Jharkhand dan Orissa.

Pabrik IISCO memiliki tiga unit di Hirapur, Kulti dan Burnpur, yang digabungkan dan dinasionalisasi pada tahun 1972. Hirapur memproduksi pig iron yang dikirim ke Kulti untuk pembuatan baja. Burnpur memiliki rolling mill baja. Bijih besi untuk pabrik diperoleh dari tambang Gua, batu bara dari Jharia dan listrik dipasok oleh Damodar Valley Corporation. Mangan berasal dari Madhya Pradesh, dan kuarsa dari perbukitan Kharagpur dekat Monghyr. Batu kapur diperoleh dari Paraghat dan Baraduar.

Pabrik VISL terletak di Bhadravati di distrik Shimoga Karnataka yang terletak di sabuk hutan kaya mineral Karnataka barat. Tanaman ini terletak di sungai Bhadra. Pabrik memproduksi baja krom berkualitas tinggi. Bijih besi untuk tanaman ini diperoleh dari Kemangundi di perbukitan Bababudan di distrik Chikmagalur. Sebelumnya, arang dari kayu hutan digunakan karena tidak ada batu bara, tetapi sekarang listrik tersedia dari Proyek Pembangkit Listrik Bhadravati Hydel. Batu kapur untuk fluks diperoleh dari endapan Bhandigudca. Mangan berasal dari Shimoga dan Chitradurga.

Penemuan batu bara kokas di Korba (sebelumnya di Madhya Pradesh sekarang di Chhattisgarh) merupakan peristiwa utama yang mendorong pemerintah untuk mendirikan pabrik baja di Bhilai di distrik Durg di Chhattisgarh yang merupakan wilayah terbelakang secara ekonomi. Pabrik itu didirikan dengan bantuan Soviet dan mulai beroperasi pada tahun 1959.

Pasokan bijih besi untuk pabrik tersebut berasal dari jajaran Dalli-Rajhra di distrik Durg itu sendiri. Batubara berasal dari Korba, Kargali dan Jharia. Daya dipasok oleh Pembangkit Listrik Tenaga Panas Korba. Mangan berasal dari tambang Bhandra dan Balaghat, dan batu kapur dari tambang Nandini. Pabrik Baja Bhilai ‘ terletak di jalur kereta api Mumbai-Nagpur-Kolkata yang menghubungkan pabrik tersebut dengan pasar-pasar utama.

Pabrik di Rourkela juga mulai beroperasi pada tahun 1959. Itu didirikan di distrik Sundergarh Orissa dengan bantuan Jerman Barat. Bijih besi untuk tanaman berasal dari Sundergarh dan Kendujhar (Orissa); batubara berasal dari Jharia (Jharkhand) dan Talcher (Orissa); listrik dipasok oleh proyek Hirakud; mangan berasal dari Baramajda; dolomit dari Baradwar dan batugamping dari Purnapani. Pabrik Rourkela adalah satu-satunya di India di mana baja diproduksi dengan Proses Konversi LD. Itu terletak di jalur Kolkata-Nagpur-Mumbai, dengan demikian, terhubung ke pasar utama.

Industri Besi dan Baja Awal di India:

|

Nama |

Lokasi |

|

Mentah |

Bahan |

|

1. Perusahaan Besi dan Baja Tata Pabrik besi dan baja pertama |

Jamshedpur (Jharkhand), di sungai Subernarekha |

1. |

Bijih besi |

Singhbhum (Jharkhand) Mayurbhanj (Orissa) |

|

|

|

2. |

Batu bara |

Jharia (Jharkhand) |

|

|

|

3. |

Batu kapur |

Singhbhum |

|

|

|

4. |

Mangan |

Ndamundi |

|

|

|

5. |

Air |

Sungai Subarnarekha |

|

2. Pabrik Baja Bhilai (dengan kolaborasi Rusia). Juga dikenal sebagai ‘Raksasa Berdenyut’ |

Durg (Chattisgarh) |

1. |

Bijih besi |

Durg, Chandrapur, Bastar |

|

|

|

2. |

Batu bara |

Korba, Jharia, Raniganj |

|

|

|

3. |

Batu kapur |

tambang Nandini |

|

|

|

4. |

Mangan |

Balaghat |

|

|

|

5. |

Air |

Tangki lintasan Tendula |

|

3. Pabrik Baja Durgapur (dengan kolaborasi Inggris) |

Burdwan (Benggala Barat) |

1. |

Bijih besi |

Singhbhum (Jharkhand), Keonjhar (Orissa) |

|

|

|

2. |

Batu bara |

Raniganj, Jharia |

|

|

|

3. |

Batu kapur |

Birmitrapur |

|

|

|

4. |

Mangan |

Barbil (Orissa), Balaghat (MP) |

|

|

|

5. |

Air |

Sungai Damodar |

|

4. Pabrik Baja Rourkela (dengan kolaborasi Jerman) |

Sundargarh (Orissa) |

1. |

Bijih besi |

Bonaigarh, Mayurbhanj, Keonjhar |

|

|

|

2. |

Batu bara |

Raniganj, Jharia, Talcher dan Korba |

|

|

|

3. |

Batu kapur |

Birmitrapur, Hirri |

|

|

|

4. |

Mangan |

Noamundi |

|

|

|

5. |

Air |

Sungai Brahmani |

|

5. Pabrik Baja Bokaro (dengan kerjasama Rusia) |

Di tepi kanan Sungai Damodar, dekat pertemuan Sungai Damodar dan Bokaro (Jharkhand) |

1. |

Bijih besi |

Bonaigarh, Noamundi |

|

|

|

2. |

Batu bara |

Bokaro, Jharia |

|

|

|

3. |

Batu kapur |

Palamau |

|

|

|

4. |

Mangan |

Noamundi |

|

|

|

5. |

Air : |

Sungai Damodar |

|

6. Pabrik Besi dan Baja Visveshwaraiya |

Di tepi kiri Sungai Bhadra di Bhadravati (Kamataka) |

|

1. Bijih besi 2. Batu kapur Tidak ada batubara yang digunakan. |

Bukit Bababudan Bandigudda Menggunakan tenaga hidro-listrik |

|

7. Perusahaan Besi dan Baja India |

Burnpur, dekat Asansol (Benggala Barat) |

|

1. Bijih besi 2. Batubara 3. Batu kapur 4. Mangan 5. Air |

Singhbhum, Mayurbhanj Raniganj, Jharia Gangapur (Orissa) Balaghat (MP) River Damodar |

Pabrik di Durgapur, di distrik Bardhman di Benggala Barat mulai beroperasi pada tahun 1962. Itu didirikan dengan bantuan dari Inggris. Pabrik baja paduan di Durgapur memproduksi baja ingot. Bijih besi untuk pabrik baja Durgapur berasal dari tambang Bolani di Kendujhar; batubara dari Jharia, dan listrik dipasok oleh DVC. Kapur berasal dari Sundergarh dan mangan dari Kendujhar. Pabrik baja Durgapur terletak di jalur rel Kolkata- Asansol. Dengan cara ini, terhubung dengan pelabuhan Kolkata dan pasar utama.

Pabrik baja Bokaro terletak di distrik Hazaribagh Jharkhand di pertemuan sungai Bokaro dan Damodar. Itu didirikan selama Rencana Ketiga, tetapi mulai beroperasi pada tahun 1972. Itu didirikan dengan bantuan Soviet. Bijih besi untuk pabrik tersebut berasal dari Kiriburu di distrik Kendujhar di Orissa dan sebagian dari Salem, Mangalore, dan Ratnagiri melalui jalur laut.

Batubara berasal dari Jharia dan listrik dipasok oleh DVC. Pasokan batu kapur diambil dari Bhavantpur dan Daltonganj di distrik Palamau, dan dolomit dari Bilaspur di Madhya Pradesh. Lokasi pabrik baja menguntungkan, karena paling dekat dengan kawasan industri Uttar Pradesh selatan (Varanasi, Kanpur, Ferozabad, Mugalserai) dan juga memiliki akses ke Delhi dan Amritsar.

Pabrik di Salem di Tamil Nadu direncanakan selama Rencana Keempat, tetapi baru dapat beroperasi pada tahun 1982. Sebelumnya, karena kurangnya bahan baku yang cocok di daerah tersebut untuk membuat besi dengan proses tanur sembur konvensional, proposal untuk pabrik baja tidak bisa terwujud. Daerah Salem kaya akan bijih besi dan bijih besi ini diolah menjadi konsentrat dengan kadar yang lebih tinggi, diaglomerasi dan kemudian dilebur dalam tanur listrik. Pabrik Salem memproduksi baja tahan karat.

Pabrik Baja Visakhapatnam, yang mulai beroperasi pada tahun 1992, merupakan pabrik pertama di kawasan pantai. Itu juga merupakan pabrik baja terintegrasi modern tercanggih di negara ini. Sejumlah fitur teknologi modern telah dimasukkan ke dalam pabrik. Berlokasi di lokasi pelabuhan, pabrik memiliki fleksibilitas untuk memilih batu bara kokas impor, sehingga mengurangi tekanan pada tambang batu bara India.

Selain itu, produknya dapat dengan mudah diekspor. Visakhapatnam terhubung dengan baik dengan ladang batu bara Lembah Damodar. Deposit bijih besi diperoleh dari Bailadila di Chhattisgarh. Fluks seperti batu kapur, refraktori, dan ferroalloy dapat diperoleh dari area yang berdekatan.

Neelachal Ispat Nigam Ltd. dan instansi pemerintah telah mendirikan pabrik besi dan baja terintegrasi kedua milik Orissa di Kalinganagar, di distrik Jajpur.

Pabrik Baja Mini:

Selain pabrik baja terpadu, baja juga diproduksi oleh unit tanur busur listrik yang populer dengan sebutan pabrik baja mini, dari baja scrap/sponge iron. Pabrik baja terintegrasi terutama memproduksi baja ringan dan baja paduan, termasuk baja tahan karat. Pabrik ini berlokasi di area yang jauh dari pabrik baja terpadu untuk memenuhi permintaan di sana. Masa konstruksi dan masa kehamilannya singkat dan menawarkan fleksibilitas yang lebih besar dalam pengoperasiannya.

2. Industri Peleburan Tembaga:

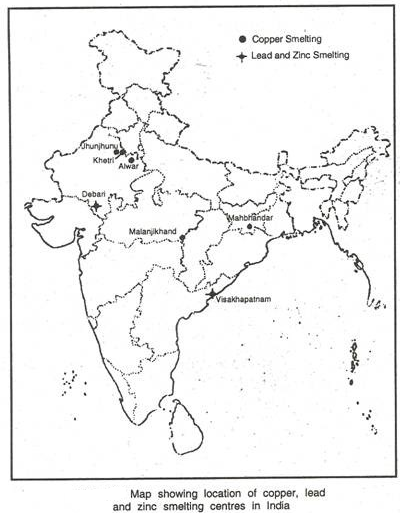

Pada tahun 1857 Perusahaan Tembaga Singhbhum dibentuk untuk melakukan operasi penambangan di Saraikela. Pada tahun 1924, Perusahaan Tembaga India (ICC) didirikan dengan pabrik pemusatan dan peleburan yang menghasilkan tembaga di Ghatsila di Jharkhand (saat itu di Bihar). Pada tahun 1972, ICC diambil alih oleh Hindustan Copper Limited (HCL), dan sekarang, HCL menjadi satu-satunya produsen tembaga primer di India.

Kompleks Tembaga Khetri di kaki bukit Aravallis di Rajasthan yang didirikan oleh HCL dibentuk untuk mengeksploitasi bijih Khetri-Singhbhum. Unit tersebut terdiri dari tambang Khetri dan Kolihan, pabrik matching concentrator, smelter, electrolytic refinery dan wire bar casting plant. Kompleks Tembaga Khetri adalah unit penambangan tembaga sekaligus metalurgi terpadu—produk sampingannya adalah asam sulfat dan pupuk triple superphosphate juga diproduksi.

Proyek tembaga Malanjkhand di Madhya Pradesh adalah tambang terbuka berukuran besar pertama dan telah dikembangkan terutama untuk memasok konsentrat tembaga ke Khetri agar pabrik dapat mencapai kapasitas yang ditargetkan.

Proyek peleburan tembaga lainnya termasuk proyek tembaga Rakha (Singhbhum-Maubhandar), Proyek Tembaga Dariba (Alwar) dan Proyek Tembaga Chandmari (Jhunjhunu di Rajasthan).

3. Industri Aluminium:

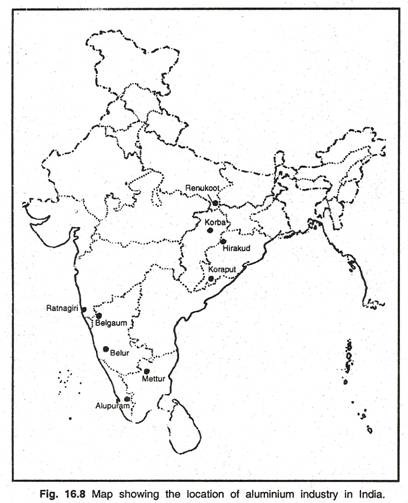

Pada tahun 1938 negara tersebut untuk pertama kalinya melihat produksi aluminium di Pabrik Reduksi Alupram dari Perusahaan Aluminium India. Belakangan, perusahaan ini diubah menjadi perusahaan sektor publik pada tahun 1944. Pada tahun 1967, terdapat lima pabrik peleburan, masing-masing di Jaykaynagar, Alupuram, Hirakud, Renukoot, dan Mettur (Gbr. 16.8).

Selain penambangan bijih, industri aluminium memiliki empat tahapan berbeda, yaitu. produksi alumina dan aluminium; pembuatan ingot aluminium menjadi lembaran, lingkaran, foil dan berbagai jenis struktur lainnya, dan produksi barang dari aluminium, seperti peralatan dapur, barang yang digunakan dalam transportasi listrik, bangunan dan konstruksi, bahan pengalengan dan pengepakan, furnitur, dll.

Lokasi:

Lokasi industri aluminium diatur terutama oleh ketersediaan bauksit. Telah ditemukan bahwa untuk menghasilkan – satu ton aluminium dengan kandungan 50 persen atau lebih, sembilan ton bauksit, 0,44 ton kokas minyak bumi, 0,26 ton soda kaustik, 0,09 ton kapur, kriolit dalam jumlah yang sangat kecil, aluminium fluorida , soda abu dan sekitar 18.750 KW listrik diperlukan. Oleh karena itu, industri aluminium sebagian besar berlokasi di daerah penghasil bauksit dan memiliki ketersediaan pembangkit listrik tenaga air yang relatif murah seperti di Benggala Barat, Uttar Pradesh, Maharashtra, dan Tamil Nadu.

The Hindustan Aluminium Company (HINDALCO), sebuah perusahaan swasta memiliki pabrik aluminiumnya di Renukoot, Uttar Pradesh. Untuk mencapai skala ekonomi, smelter kedua didirikan di Hirakud, Orissa.

HINDALCO, dan Bharat Aluminium Company (BALCO) masing-masing mendirikan dua unit di Korba dan Ratnagiri untuk memanfaatkan bijih bauksit Amarkantak di Madhya Pradesh dan wilayah Udaigiri-Dhangarvadi di Maharashtra.

Sebuah perusahaan aluminium sektor publik yang besar, National Aluminium Company (NALCO) didirikan dengan bantuan dari sebuah perusahaan Prancis di Damanjodi dekat Jaipur (distrik Koraput di Orissa). Itu juga memiliki pabrik peleburan di Angul, Orissa.

4. Industri Peleburan Seng Timbal dan Seng:

Di India sumber utama bijih timah dan seng adalah deposit Zawar di Rajasthan. Kurangnya pasokan bijih sebagian besar bertanggung jawab atas lambatnya perkembangan industri peleburan timbal-seng di negara ini.

Tambang yang diproduksi selain tambang Zawar adalah tambang timah Agnigundla di Andhra Pradesh, tambang Rajpura-Dariba di Udaipur, tambang timah Rajasthan dan Sargipalli di Orissa. Dua smelter sedang dalam produksi: smelter seng Debari di Udaipur dan pabrik smelter timah Vizag di Visakhapatnam (Andhra Pradesh). Pabrik Debari didirikan oleh Hindustan Zinc Ltd (HZL) dengan bantuan teknis dari Krebspenarroya dari Perancis dan Lurgi dari Jerman.

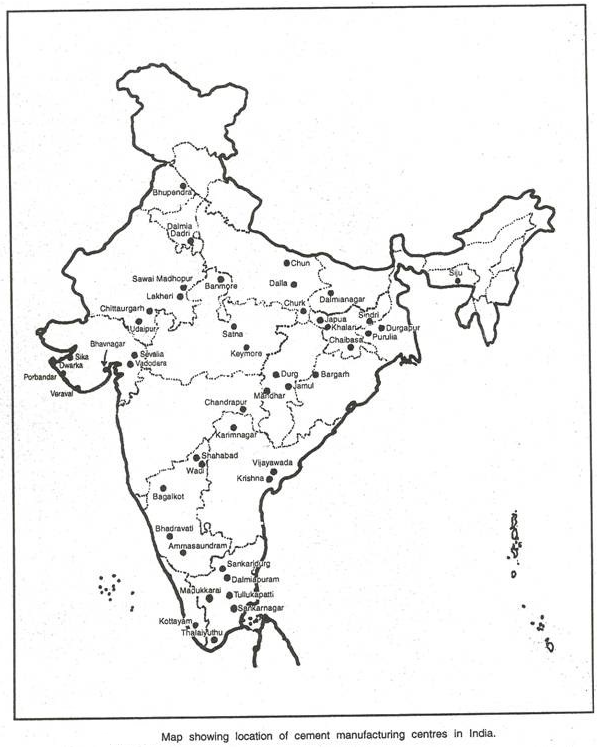

5. Industri Semen:

Semen, industri inti infrastruktur penting, adalah salah satu industri paling maju di negara ini. Negara itu kekurangan semen dan harus menggunakan impor untuk mengisi kesenjangan pasokan sampai sepenuhnya lepas kendali atas harga dan distribusi pada 1 Maret 1989 dan diperkenalkannya reformasi kebijakan lainnya; sejak saat itu, industri semen mengalami kemajuan pesat.

Semen dibuat terutama dari batu kapur dan tanah liat. Bahan baku lainnya termasuk serpih, batu bara dan gipsum. Jadi, pabrik semen terletak di dekat endapan batu kapur. Karena batu bara dan gipsum umumnya dibawa dari jarak jauh dan semen harus dikirim ke pusat konsumsi yang jauh, pabrik semen terletak dekat dengan jalur kereta api. Lumpur dari pabrik pupuk, terak tanur sembur dan kerang laut digunakan sebagai pengganti batu kapur di beberapa pabrik semen.

Misalnya, pabrik semen di Bhadravati (Karnataka) dan Chaibasa (Jharkhand) menggunakan slag dan pabrik di Sindri menggunakan lumpur. Batu kapur tersedia di sejumlah tempat di sebagian besar negara bagian India, tetapi wilayah tertutup basal di Maharashtra dan Chhattisgarh, dan dataran aluvial utara tidak memiliki pabrik pembuatan semen berbasis batu kapur. Di Dalmia Dadri di Haryana, ada pabrik semen berbahan dasar kanker (bintil kapur).

Negara produsen utama semen dan pusat penghasil semen utama diberikan di bawah ini.

Tamil Nadu:

TiruneFveli, Ramanathpuram, Tiruchchirappalli, Salem dan Coimbatore.

Chhattisgarh:

Durg dan Raipur.

Madya Pradesh:

Jabalpur dan Gwalior.

Gujarat:

Ahmedabad, Sikka, Sewree, Dwarka, Porbandar, Sewalia dan Ankaleshwar.

Jharkhand:

Sindri, Ranchi, Palamau, Japla dan Chaibasa.

Bihar:

Dalmianagar

Rajasthan:

Bundi, Sawai Madhopur, Chittorgarh, Udaipur.

Andhra Pradesh:

Karimnagar, Kurnool, Vijaywada, Krishna, Sullurpet dan Anantpur.

Karnataka:

Shahbad, Wadi, Kurkunta, Bagalkot, Bhadravati dan Tumkur.

Industri semen India tidak hanya menduduki peringkat tinggi dalam produksi semen di dunia tetapi juga memproduksi semen berkualitas untuk memenuhi standar global. Induksi teknologi canggih telah sangat membantu industri untuk menghemat energi dan bahan bakar serta menghemat bahan secara substansial. Selain memenuhi seluruh kebutuhan dalam negeri, industri ini juga mengekspor semen dan klinker.

Kelompok kerja industri semen untuk perumusan Rencana Lima Tahun Kesepuluh dan studi lain tentang daya saing global industri semen India menyoroti kendala seperti biaya listrik yang tinggi, biaya pengangkutan yang tinggi, infrastruktur yang tidak memadai, dan kualitas batubara yang buruk. Penciptaan kapasitas tambahan terhambat oleh kurangnya keterkaitan batubara jangka panjang.

Untuk memanfaatkan kelebihan kapasitas produksi yang tersedia di industri semen, pemerintah telah mengidentifikasi bidang-bidang pendorong peningkatan permintaan sebagai berikut:

saya. Dorongan lebih lanjut untuk program pembangunan perumahan;

- Promosi jalan raya dan jalan beton;

aku aku aku. Penggunaan beton siap pakai dalam proyek infrastruktur besar; dan

- Pembangunan jalan beton di daerah pedesaan di bawah Perdana Menteri Gram Sadak Yojana.