Setelah membaca artikel ini Anda akan belajar tentang:- 1. Arti Inti 2. Jenis 3. Bahan 4. Cetakan 5. Pergeseran 6. Kaplet 7. Menggigil.

Arti Core:

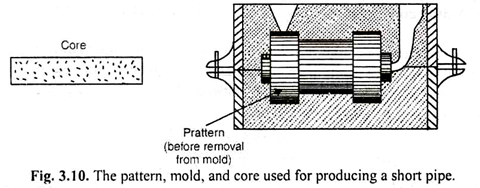

Inti adalah bentuk cetakan yang sudah disiapkan sebelumnya. Ini digunakan untuk menyediakan rongga internal, ceruk, atau proyeksi dalam pengecoran. Biasanya diposisikan ke dalam cetakan setelah penghapusan pola.

Inti biasanya terbuat dari pasir kualitas terbaik dan ditempatkan pada posisi yang diinginkan dalam rongga cetakan. Cetakan inti ditambahkan ke kedua sisi pola untuk menciptakan kesan yang memungkinkan inti ditopang dan ditahan di kedua ujungnya.

Ketika logam cair dituang, ia mengalir mengelilingi inti dan mengisi sisa rongga cetakan. Inti mengalami kondisi yang sangat parah, dan oleh karena itu, mereka harus memiliki ketahanan yang sangat tinggi terhadap erosi, kekuatan yang sangat tinggi, permeabilitas yang baik, refraktori yang baik, dan keruntuhan yang memadai.

Lubang ventilasi khusus disediakan pada inti untuk memungkinkan gas keluar dengan mudah. Terkadang, inti diperkuat dengan kawat baja karbon rendah atau bahkan kisi-kisi besi tuang (dalam kasus inti besar) untuk memastikan stabilitas dan ketahanan terhadap penyusutan.

Jenis Inti:

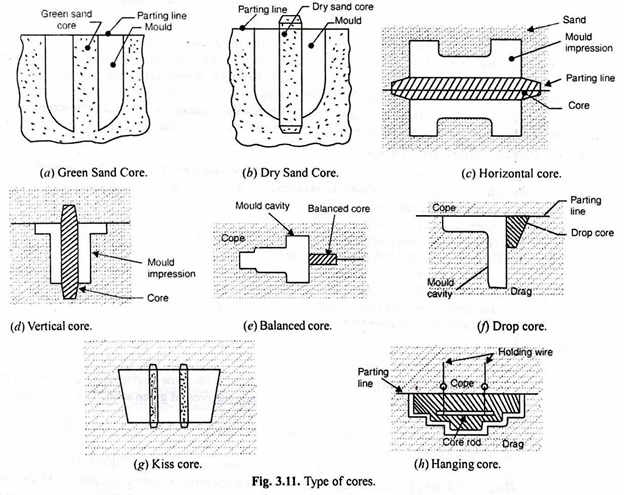

Secara umum, inti terdiri dari dua jenis:

- Inti Pasir Hijau:

Inti yang dibentuk oleh pola itu sendiri, di pasir yang sama yang digunakan untuk cetakan dikenal sebagai inti pasir hijau. Polanya dirancang sedemikian rupa sehingga memberikan inti pasir hijau. Bagian keramat dalam pola menghasilkan inti pasir hijau. Hal ini ditunjukkan pada Gambar. 3.11 (a).

- Inti Pasir Kering:

Inti disiapkan secara terpisah dalam kotak inti dan dikeringkan, dikenal sebagai inti pasir kering. Inti pasir kering juga dikenal sebagai inti proses. Mereka tersedia dalam berbagai ukuran, bentuk dan desain sesuai sampai kebutuhan. Inti pasir kering ditunjukkan pada Gambar. 3.11. (b).

Beberapa jenis inti pasir kering yang umum adalah:

(i) Inti Horisontal:

Inti horizontal adalah jenis inti yang paling umum dan diposisikan secara horizontal pada permukaan perpisahan cetakan. Ujung-ujung inti bertumpu pada jok yang disediakan oleh cetakan inti pada polanya. Inti jenis ini dapat menahan efek turbulensi dari logam cair yang dituangkan. Inti horizontal untuk cetakan roda gigi kosong ditunjukkan pada Gambar. 3.11 (c).

(ii) Inti Vertikal:

Inti vertikal ditempatkan secara vertikal dengan sebagian bagiannya terletak di pasir. Biasanya, bagian atas dan bawah inti tetap meruncing tetapi lancip di bagian atas id lebih besar di bagian bawah. Inti vertikal ditunjukkan pada Gambar. 3.11 (d).

(iii) Inti Saldo:

Inti keseimbangan hanya memanjang satu sisi cetakan. Hanya satu core print yang tersedia pada pola untuk balance core. Ini paling cocok untuk pengecoran yang hanya memiliki satu sisi bukaan. Ini digunakan untuk menghasilkan lubang buta atau ceruk di casting. Inti keseimbangan ditunjukkan pada Gambar. 3.12 (e).

(iv) Inti Gantung:

Inti gantung ditangguhkan secara vertikal dalam cetakan. Ini dicapai baik dengan menggantung kabel atau kerah inti terletak di rongga kerah yang dibuat di bagian atas cetakan. Jenis inti ini tidak memiliki penyangga bawah. Inti gantung ditunjukkan pada Gambar. 3.11 (h).

(v) Jatuhkan Inti:

Drop core digunakan ketika core harus ditempatkan di atas atau di bawah garis perpisahan. Inti drop ditunjukkan pada Gambar. 3.11 (J). Inti ini juga dikenal sebagai inti sayap, inti ekor, inti kursi, dll.

(vi) Ciuman Inti:

Inti ciuman digunakan ketika sejumlah lubang dengan akurasi dimensi yang kurang diperlukan. Dalam hal ini, tidak ada cetakan inti yang disediakan dan akibatnya, tidak ada kursi yang tersedia untuk inti. Inti diadakan di posisi kira-kira antara mengatasi dan menyeret dan karenanya disebut sebagai inti ciuman.

Inti ciuman ditunjukkan pada Gambar. 3.11 (g):

Bahan Inti:

Komposisi bahan inti adalah campuran pasir, pengikat dan aditif. Pasir inti adalah silika, zirkon, Olivin dll. Dan pengikat inti adalah minyak inti, resin, tetes tebu, dekstrin dll., umumnya digunakan untuk persiapan bahan inti.

Pasir yang mengandung lebih dari 5% tanah liat tidak hanya mengurangi permeabilitas tetapi juga keruntuhan sehingga tidak cocok untuk pembuatan teras.

Pasir inti yang biasa digunakan adalah campuran dari barang-barang berikut:

(i) Inti Pasir:

Pasirnya bisa berupa pasir hijau untuk pengecoran yang lebih kecil dan campuran tanah liat api, pasir hijau dan beton untuk pengecoran yang lebih berat. Core didukung oven untuk mengeringkan kelembapannya. Inti pasir kering lebih kuat dari hijau dan inti. Selain itu, pasir dengan butiran bulat paling cocok untuk pembuatan inti karena memiliki permeabilitas yang lebih baik daripada pasir butiran bersudut.

(ii) Pasir Minyak:

Pasir minyak dapat digunakan untuk hampir semua aplikasi pengecoran pasir.

Komposisi khas pasir minyak adalah:

Pasir 95 — 96%

Tepung sereal 1 — 1,05%

Minyak inti 1 — 1,5%

Air 1 — 2%

Bentonit 0,1—0,3%

Pasir minyak sangat populer dalam pembuatan inti karena:

(a) Mereka mendapatkan kekuatan yang baik.

(B) Mereka memberikan permukaan akhir yang sangat baik.

(c) Mereka memiliki kelenturan yang lebih baik setelah dipanggang.

(c) Inti pasir minyak yang didukung sangat keras dan tidak mudah rusak dalam menangani cetakan.

(iii) Pasir Resin:

Ini adalah pengikat termoset atau termoplastik seperti damar, fenol, urea, furan, formaldehida, dll. Digunakan untuk mendapatkan ikatan yang baik dengan pasir. Mereka menjadi umum digunakan karena kekuatannya yang tinggi, pembentukan gas yang rendah, kelengkungan yang sangat baik, ketahanan terhadap penyerapan air, akurasi dimensi yang lebih baik untuk pengecoran, dll.

(iv) CO 2 – Pasir Natrium Silikat:

Pasir silika dan natrium silikat (3-4%) dibenturkan ke inti dan kemudian gas CO 2 dialirkan melalui pasir untuk membuat inti menjadi keras. Jenis inti seperti itu digunakan untuk pengecoran yang sangat besar. Mereka tidak perlu mengeringkan dan karenanya merupakan metode pembuatan inti yang sangat cepat,

(v) Pengikat Inti:

Pasir alam tidak memiliki sifat pengikatan yang cukup sehingga beberapa bahan pengikat digunakan untuk meningkatkan kekuatan pengikatan pasir inti. Fungsi pengikat adalah untuk menyatukan butiran pasir dan memberikan kekuatan yang lebih baik pada inti.

Ada dua jenis pengikat yang digunakan yaitu:

sebuah. Pengikat Anorganik:

Mereka termasuk tanah liat api, bentonit, limonit, bubuk silika, oksida besi, oksida aluminium, dll. Mereka adalah bubuk yang sangat halus dan populer digunakan.

- Pengikat Organik:

Mereka termasuk minyak inti seperti minyak petroleum, minyak sayur, minyak biji rami, minyak jagung, malasses dan dekstrin. Pengikat organik menjadi lebih keras dengan cepat dan memberikan kekuatan yang baik.

(vi) Aditif Inti:

Selain pasir inti dan pengikat inti, beberapa aditif digunakan untuk meningkatkan sifat khusus inti.

Aditif adalah:

(a) Kaolin atau lempung api untuk meningkatkan stabilitas.

(b) Besi oksida (Fe 2 O 3 ) dan aluminium oksida (Al 2 O 3 ) untuk meningkatkan kekuatan panas.

(c) Tepung zirkon dan tepung pitch untuk meningkatkan refraktori.

(d) Molase untuk meningkatkan sifat pengikatan.

(e) Aditif organik untuk meningkatkan keruntuhan seperti debu mentah.

(f) Serbuk silika, cat dan grafit yang diikat dengan resin digunakan untuk menyempurnakan permukaan akhir.

Sifat Bahan Inti yang Baik:

Inti pasir kering yang baik harus memiliki sifat-sifat berikut agar berhasil digunakan dalam proses pengecoran:

- Kuat:

Itu harus cukup kuat untuk menahan gaya turbulensi dari logam cair. Itu harus tahan erosi.

- Kekerasan:

Itu harus mampu, dipanggang untuk mendapatkan kekuatan kekerasan yang baik.

- Permeabilitas:

Itu harus permeabel untuk memungkinkan keluarnya gas yang terbentuk dengan mudah.

- Refraktori:

Itu harus sangat tahan api di alam untuk menahan suhu tinggi dari logam cair.

- Stabilitas Dimensi:

Itu harus stabil dalam akurasi dimensi, bentuk dan ukuran selama penuangan dan pemadatan.

- Pembentukan Gas Minimum:

Bahan inti harus menghasilkan gas minimum, saat mengalami logam cair dalam proses pengecoran.

- Permukaan Akhir Yang Baik:

Permukaan inti harus cukup halus untuk memberikan hasil akhir yang baik dari pengecoran.

- Cukup Dapat Dilipat:

Inti harus cukup dapat dilipat yaitu, pelepasan inti yang mudah dari pengecoran setelah pemadatan.

Cetakan Inti:

Cetakan inti adalah proyeksi ekstra yang diberikan pada pola yang membentuk ceruk dalam cetakan untuk menahan dan memposisikan inti pada posisi yang tepat. Ada beberapa jenis core print, misalnya core print vertikal, horizontal, balancing, hanging dan drop.

Pergeseran Inti:

Inti, meski mengandung logam, menggeser posisinya karena aksi turbulen dari logam cair. Juga, karena dorongan logam cair ke atas, inti tipis cenderung mudah mengapung dan bergeser dari posisi yang benar.

Untuk menghindari pergeseran, berat inti ditambah dengan menyematkan batang baja, kabel baja, pipa tipis, dll., selama pembuatan inti. Ini dikenal sebagai penguatan inti.

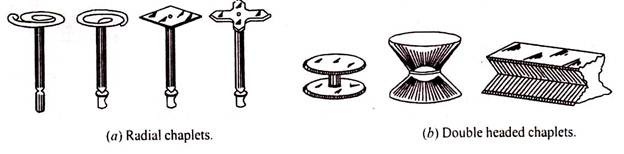

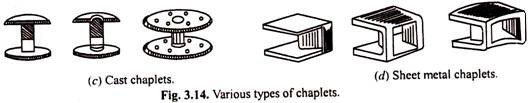

Kaplet Inti:

Jika panjang inti panjang dan penyangga ujung berada pada jarak yang lebih tinggi satu sama lain, inti akan melorot selama penuangan logam cair panas.

Dalam kasus seperti itu, tasbih digunakan untuk mengatasi cacat ini. Chaplets dirancang sedemikian rupa untuk memberikan dukungan pada inti dan membatasinya agar tidak kendur.

Tasbih terbuat dari bahan yang sama dengan logam pengecoran sehingga menjadi bagian integral dari pengecoran. Beberapa tasbih yang biasa digunakan ditunjukkan pada Gambar 3.14.

Dingin Inti:

Inti menggigil adalah potongan-potongan logam, baik yang dimasukkan atau ditempatkan menyentuh permukaan coran untuk mempercepat proses pemadatan pada bagian tertentu yang lambat. Area yang lebih tipis mengeras lebih cepat, menciptakan tekanan dan distorsi pengecoran.

Oleh karena itu, perlu disediakan sarana yang akan menyeragamkan laju pemadatan (pendinginan) di semua bagian pengecoran.

Menggigil terdiri dari dua jenis berikut:

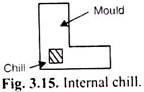

(i) Pendinginan Internal:

Pendinginan internal ditempatkan dalam cetakan di tempat yang luasnya relatif besar untuk membantu pemadatan yang seragam di seluruh pengecoran.

Ini ditunjukkan pada Gambar 3.15:

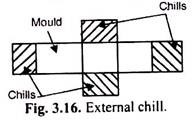

(ii) Pendinginan Eksternal:

Dinginkan eksternal ditempatkan di sekitar cetakan hanya menyentuh permukaannya.

Ini ditunjukkan pada Gambar 3.16: