Setelah membaca artikel ini Anda akan belajar tentang klasifikasi proses pengecoran logam: 1. Die Casting 2. Centrifugal Casting 3. Continuous Casting.

1. Pengecoran Mati:

Die casting melibatkan pemaksaan logam cair ke dalam rongga permanen cetakan baja, yang disebut die, di bawah tekanan yang sangat tinggi sekitar 90 hingga 2000 kali tekanan atmosfer.

Dies biasanya dibuat dalam dua bagian, satu tetap dan yang lainnya bergerak. Mereka harus dikunci dengan sempurna sebelum logam cair dipaksa masuk ke dalamnya. Die casting hanya cocok untuk logam dan paduan dengan titik leleh rendah.

Paduan besi tidak dicetak mati secara komersial karena suhu lelehnya yang tinggi. Proses die casting sangat akurat dan memiliki sifat mekanik yang lebih baik daripada proses pengecoran pasir konvensional.

Beberapa keunggulan die casting dibandingkan proses pengecoran pasir konvensional tercantum di bawah ini:

Keuntungan dari Die Casing:

(i) Tingkat produksi yang lebih tinggi hingga 360 tambalan.

(ii) Akurasi yang lebih tinggi dari bagian yang dicor.

(iii) Bentuk yang rumit mudah dibuat.

(iv) Hasil akhir permukaan yang halus diperoleh.

(v) Toleransi dimensi yang dekat dapat dicapai.

(vi) Bagian die cast membutuhkan sedikit pengerjaan mesin.

(vii) Bagian yang memiliki bentuk tipis dan kompleks dapat dicor dengan mudah dan akurat.

(viii) Lebih sedikit luas lantai yang dibutuhkan.

(ix) Suku cadang berkekuatan dan berkualitas tinggi diproduksi karena laju pendinginan yang cepat.

(x) Mati memiliki umur panjang.

(xi) Sisipan dapat dengan mudah die cast bersama dengan logam induk.

(xii) Paling cocok untuk produksi massal pengecoran kecil.

Kerugian dari Die Casting:

(i) Hanya cocok dan berlaku untuk logam dan paduan dengan titik leleh rendah.

(ii) Paduan besi tidak dicetak mati secara komersial karena suhu lelehnya yang tinggi.

(iii) Biaya peralatan dan die tinggi.

(iv) Biaya desain dan produksi die tinggi.

(v) Tidak dapat digunakan untuk pengecoran besar.

(vi) Memerlukan keterampilan tingkat tinggi dalam pengoperasian dan pemeliharaan.

(vii) Setiap udara yang terperangkap menghasilkan ventilasi di coran dan menjadi lebih lemah.

2. Pengecoran Sentrifugal:

Proses pengecoran sentrifugal melibatkan penuangan logam cair ke dalam rongga cetakan yang berputar, yang disebabkan oleh percepatan sentrifugal. Kotoran seperti terak dan pasir yang lebih ringan bergerak menuju sumbu tengah cetakan berputar menjaga pengecoran utama bebas dari cacat.

Proses pengecoran sentrifugal dapat diklasifikasikan sebagai:

(i) Pengecoran sentrifugal sejati.

(ii) Pengecoran semi-sentrifugal.

(iii) Pengecoran sentrifugasi.

(i) Pengecoran Sentrifugal Sejati:

Metode pengecoran sentrifugal yang sebenarnya digunakan untuk menghasilkan objek yang simetris pada sumbunya tetapi berongga dari dalam seperti pipa.

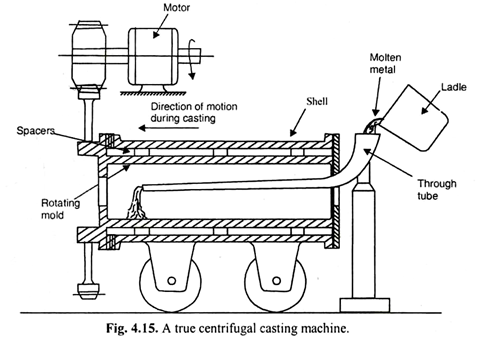

Cetakan diputar pada sumbu, posisi horizontal, vertikal atau miring. Logam cair didorong ke dinding cetakan dengan percepatan sentrifugal, di mana logam tersebut mengeras dalam bentuk silinder berongga. Jumlah logam yang dituangkan menentukan ketebalan dinding coran berongga.

Mesin yang digunakan untuk memutar cetakan dapat memiliki sumbu rotasi horizontal atau vertikal. Mesin sumbu horizontal digunakan untuk pengecoran pipa yang lebih panjang, seperti pasokan air dan pipa saluran pembuangan, sedangkan mesin sumbu vertikal digunakan untuk pengecoran tabung pendek.

Fitur dasar sumbu horizontal, mesin pengecoran sentrifugal sejati ditunjukkan pada Gambar 4. 15:

Keuntungan Pengecoran Sentrifugal Sejati:

(i) Hasil produksi yang lebih tinggi.

(ii) Efisiensi penggunaan logam yang tinggi karena eliminasi sprues dan riser.

(iii) Kepadatan tinggi, struktur berbutir halus halus, dan sifat mekanik unggul dari coran yang dihasilkan.

(iv) Persentase penolakan yang rendah.

(v) Tunjangan pemesinan kecil diberikan pada coran yang dihasilkan oleh metode ini.

(vi) Logam besi dan non-besi dapat dicor dengan proses ini.

(vii) Metode cepat dan ekonomis.

(ii) Pengecoran Semi-Sentrifugal:

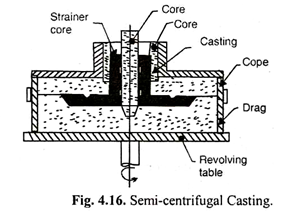

Pengecoran semi-sentrifugal sangat mirip dengan pengecoran sentrifugal sejati, perbedaannya adalah rongga cetakan terisi penuh dengan logam cair.

Metode Pengecoran Semi-Sentrifugal menghasilkan bagian-bagian yang Simetris pada porosnya tetapi mungkin tidak berongga. Kecepatan pemintalan tidak setinggi pengecoran sentrifugal yang sebenarnya. Karena kecepatan yang lebih rendah, pengotor tidak dapat dipisahkan secara efektif dari logam.

Proses pengecoran semi sentrifugal ditunjukkan pada Gambar 4.16:

Metode pengecoran semi-sentrifugal digunakan untuk membuat coran ukuran besar yang sumbu simetris. Contohnya termasuk cast track wheels untuk tank, traktor, dan sejenisnya, pulley, spocked disc, roda gigi, baling-baling, dll.

(iii) Pengecoran Sentrifugasi:

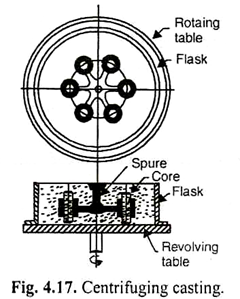

Metode Centrifuging Casting terdiri dari sejumlah rongga cetakan yang disusun dalam keadaan lingkaran. Rongga-rongga ini terhubung ke pusat down sprue melalui gerbang radial. Selanjutnya, logam cair dituangkan, dan cetakan diputar di sekitar sumbu tengah sariawan.

Dengan kata lain, setiap pengecoran diputar di sekitar sumbu (digeser dari) sumbu pusatnya sendiri. Oleh karena itu, rongga cetakan diisi dengan tekanan tinggi.

Gaya sentrifugal memastikan pengisian cetakan secara seragam. Biasanya digunakan untuk memproduksi coran dengan bentuk yang rumit.

Pengecoran sentrifugasi ditunjukkan pada Gambar 4.17:

Keuntungan Pengecoran Sentrifugasi:

(i) Ini memastikan pengisian properti rongga cetakan.

(ii) Ini memastikan ketebalan yang seragam dengan permukaan yang halus.

(iii) Ini menghilangkan kotoran dalam pengecoran.

(iv) Digunakan untuk menghasilkan bentuk-bentuk kecil yang rumit.

(v) Digunakan untuk pengecoran panjang seperti pipa, dll.

Keterbatasan Pengecoran Sentrifugasi:

(i) Unit cukup mahal.

(ii) Perawatan yang mahal.

(iii) Kecepatan atau rotasi yang seragam diperlukan untuk memberikan ketebalan yang seragam.

3. Pengecoran Berkelanjutan:

Proses Pengecoran Berkelanjutan pada dasarnya melibatkan pengendalian aliran aliran logam cair yang keluar dari cetakan atau lubang berpendingin air untuk mengeras dan membentuk batang kontinu.

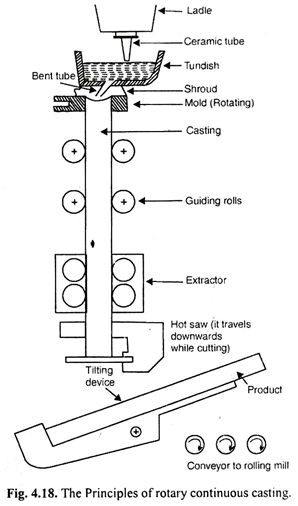

Versi modifikasi dan baru dari metode ini adalah pengecoran kontinyu putar ditunjukkan pada Gambar 4.18:

Dalam versi baru ini, cetakan berpendingin air berosilasi dan berputar sekitar 100-120 rpm selama pengecoran.

Sebuah proses pengecoran kontinyu ditunjukkan pada Gambar. 4.18. Dalam pengoperasiannya, baja dilebur dan dihaluskan sebelum dipindahkan ke tundish. Kemudian, logam cair memasuki cetakan yang berputar. Gaya sentrifugal kemudian memaksa baja cair ke dinding cetakan, dan keluar dari tabung bengkok.

Kotoran tetap berada di tengah pusaran, dari mana mereka dikeluarkan oleh operator. Pemadatan logam yang mengalir keluar dari rongga cetakan berlanjut dengan kecepatan tertentu.

Gergaji bundar digunakan untuk memotong batang padat yang dihasilkan menjadi ukuran yang diinginkan. Bagian potongan ini dimiringkan dan dimuat ke konveyor dan dipindahkan ke colling bed dan kemudian di tempat yang sesuai.

Pengecoran kontinu digunakan untuk batang, bujur sangkar, pipa, tabung, lembaran, dll. Berbagai bentuk seperti segitiga, bundar, heksagonal, bujur sangkar mudah dan ekonomis dicor melalui metode ini. Itu juga dapat digunakan untuk menghasilkan pipa berongga, dengan menempatkan inti di bagian tengah cetakan.

Keuntungan Pengecoran Berkelanjutan:

- Proses pengecoran kontinyu mendapatkan aplikasi industri yang tersebar luas, terutama untuk baja paduan berkualitas tinggi.

- Memiliki hasil logam yang sangat tinggi sekitar 98 persen, dibandingkan dengan proses cetakan konvensional dengan 87 persen.

- Memiliki kemungkinan pengecoran bentuk penampang khusus.

- Memiliki kualitas cetakan yang sangat baik, dan ukuran butir yang terkontrol.