Setelah membaca artikel ini, Anda akan belajar tentang:- 1. Pengantar Penempaan 2. Kemampuan Tempa 3. Bahan yang Dapat Ditempa 4. Temperatur 5. Proses 6. Pelumasan 7. Cacat pada Produk Tempa 8. Keuntungan 9. Kerugian 10. Aplikasi.

Pengantar Penempaan:

Penempaan adalah proses pembentukan logam. Ini melibatkan pemanasan logam ke keadaan plastik dan kemudian menerapkan tekanan dengan palu tangan atau palu listrik untuk mendapatkan bentuk produk yang telah ditentukan. Istilah penempaan juga digunakan untuk mendefinisikan deformasi plastis logam pada suhu tempa menjadi bentuk yang diinginkan dengan menggunakan gaya tekan yang diberikan melalui cetakan dengan menggunakan palu, mesin press, atau mesin pemacu.

Seperti proses pembentukan logam lainnya, penempaan memurnikan struktur mikro logam, menghilangkan cacat tersembunyi seperti retakan rambut dan rongga. Proses ini mengatur ulang struktur makro berserat untuk menyesuaikan aliran logam. Karena kelebihan dan keunggulan dibandingkan pengecoran dan permesinan, penempaan sangat populer dalam proses pembentukan logam.

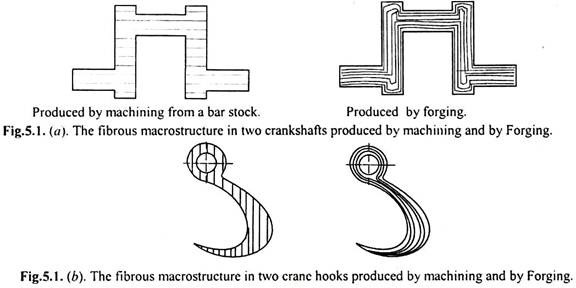

Dengan desain cetakan yang berhasil, aliran logam dapat digunakan untuk mendorong penyelarasan serat dengan arah tegangan maksimum yang diantisipasi. Gambar 5.1, menunjukkan dua poros engkol dan pengait derek yang berbeda yang diproduksi dengan pemesinan dari stok batang dan dengan penempaan.

Seperti dapat dilihat, arah serat pada bagian penempaan lebih menguntungkan, karena tegangan pada jaringan mengikuti arah serat dimana kekuatan maksimum.

Kemampuan menempa:

Istilah forge-ability didefinisikan sebagai kapasitas material untuk mengalami deformasi tanpa kegagalan atau pecah. Untuk Proses penempaan yang tepat, penting untuk mengetahui perilaku deformasi logam yang akan ditempa sehubungan dengan ketahanan terhadap deformasi dan efek samping yang diantisipasi, seperti retak dll.

Itu tergantung pada faktor-faktor berikut:

(i) Komposisi bahan.

(ii) Kemurnian bahan.

(iii) Ukuran butiran.

(iv) Suhu kerja.

(v) Laju regangan dan distribusi regangan.

(vi) Jumlah fasa yang ada.

Kemampuan menempa meningkat dengan meningkatnya suhu kerja hingga titik di mana fasa berubah. Logam murni memiliki kemampuan menempa yang baik.

Bahan berbutir halus memiliki kemampuan tempa yang lebih baik daripada bahan berbutir kasar.

Meskipun tidak ada tes standar yang diterima secara umum untuk kemampuan menempa, namun beberapa tes berikut dilakukan pada logam untuk penetapan kuantitatif kemampuan menempa:

(i) Tes Mengecewakan:

Batas maksimum kemampuan marah tanpa retak atau kegagalan diambil sebagai ukuran indeks kemampuan tempa. Tes ini melibatkan mengacaukan serangkaian billet silinder yang memiliki dimensi yang sama dengan tingkat deformasi yang berbeda.

(ii) Uji Kekesalan Notch-Bar:

Tes ini mirip dengan tes di atas, kecuali bahwa takik atau gerigi longitudinal dibuat sebelum digerus. Tes ini memberikan indeks kemampuan menempa yang lebih andal.

(iii) Uji Tarik Dampak Panas:

Dalam pengujian ini kekuatan tarik impak diambil sebagai ukuran indeks kemampuan tempa. Mesin uji benturan yang dilengkapi dengan sambungan uji tegangan digunakan untuk pengujian ini.

(iv) Uji Sentuhan Panas:

Tes terdiri dari memutar batang yang panas dan berputar dan menghitung jumlah putaran hingga gagal. Semakin besar jumlah putaran, semakin baik kemampuan menempa.

Bahan yang Dapat Ditempa:

Logam atau paduan apa pun yang dapat dibawa ke keadaan plastis melalui pemanasan, tanpa kegagalan, dapat dipalsukan. Kemampuan menempa logam apa pun dipengaruhi oleh sejumlah faktor seperti komposisi logam atau paduan, ketidakmurnian yang ada, ukuran butir, dan jumlah fase yang ada.

Kenaikan suhu juga meningkatkan kemampuan menempa tetapi sampai batas tertentu, dimana fase lain mulai muncul atau dimana pertumbuhan butir menjadi berlebihan. Pada titik ini, kenaikan suhu lebih lanjut akan menurunkan kemampuan menempa.

Beberapa logam dan paduan dalam urutan kemampuan menempa tercantum di bawah ini (yaitu paduan dengan kemampuan menempa yang lebih baik ditulis terlebih dahulu):

- Paduan Aluminium.

- Paduan Magnesium.

- Paduan Tembaga.

- Baja karbon biasa.

- Baja paduan rendah.

- Baja tahan karat martensit.

- Baja tahan karat austenitik.

- Paduan Nikel.

- Paduan Titanium.

- Paduan Molibdenum,

11, Paduan Tungsten.

Pilihan bahan tempa tergantung pada sifat mekanik yang diinginkan dari bagian tersebut seperti, daya tahan, kelenturan, kekuatan mesin, dll.

Temperatur Penempaan:

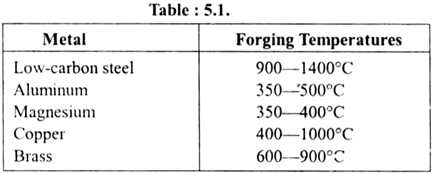

Ada jenis bahan yang bisa dikerjakan dengan menempa. Setiap logam atau paduan memiliki kisaran suhu tempa plastiknya sendiri. Beberapa dari mereka memiliki kisaran suhu yang luas, sedangkan yang lain memiliki kisaran yang sempit. Kisaran suhu tergantung pada konstituen dan komposisi kimia.

Biasanya, suhu tempa untuk logam dan paduan nonferrous jauh lebih rendah daripada yang dibutuhkan untuk bahan besi. Kisaran suhu untuk paduan yang umum digunakan diberikan dalam tabel 5.1. Ini termasuk baja karbon rendah, aluminium, magnesium, dan paduan tembaga, serta banyak baja paduan dan baja tahan karat.

Dalam kasus penempaan tangan atau penempaan cetakan terbuka, suhu penempaan ditentukan oleh warna logam panas. Sementara dalam kasus penempaan mati tertutup atau penempaan produksi massal, suhu penempaan ditentukan oleh termokopel dan pirometer optik.

Proses Penempaan:

Semua proses penempaan termasuk dalam dua jenis utama, sesuai dengan metode yang digunakan:

(i) Open-die forging (smith forging atau flat die forging).

(ii) Penempaan cetakan tertutup.

(i) Penempaan Cetakan Terbuka:

Dalam penempaan cetakan terbuka, logam dikerjakan di antara dua cetakan datar. Itu dilakukan secara manual oleh pandai besi dan karenanya juga disebut penempaan pandai besi. Ini dapat dilakukan dengan tangan atau kekuatan. Dalam penempaan ini, logam dipanaskan hingga suhu keadaan plastis, diletakkan di atas landasan dan berulang kali dipalu hingga diperoleh bentuk yang diinginkan.

Saat ini, penempaan pandai besi hitam hanya digunakan untuk membentuk sejumlah kecil penempaan ringan, proses ini terutama digunakan di bengkel. Bentuk rumit dengan toleransi dekat tidak dapat diproduksi secara ekonomis dengan proses ini.

Versi modern dengan pandai besi hitam, penempaan mati terbuka, melibatkan palu atau tekan yang digerakkan daya sebagai pengganti palu tangan, dan landasan pandai besi.

Karakteristik open-die forging adalah:

(a) Penempaan open-die digunakan untuk memproduksi penempaan berat dengan berat hingga 300 ton.

(b) Proses ini juga digunakan untuk memproduksi sejumlah kecil penempaan sedang dengan bentuk tidak beraturan yang tidak dapat diproduksi oleh proses penempaan cetakan tertutup modern.

(c) Keahlian operator memainkan peran penting dalam menghasilkan bentuk yang diinginkan dari bagian dengan memanaskan dan langkah kerja berturut-turut.

(d) Bentuk yang dihasilkan hanyalah perkiraan dari bagian yang diperlukan, dan operasi pemesinan berikutnya selalu diperlukan untuk menghasilkan bagian yang akurat sesuai cetak biru yang diberikan oleh perancang.

(ii) Penempaan Mati Tertutup:

Dalam penempaan cetakan tertutup, logam dikerjakan dalam cetakan tertutup dari set cetakan. Logam dipanaskan sampai suhu keadaan plastis, ditempatkan dalam cetakan berongga dua bagian dan kemudian ditekan. Penempaan mati tertutup termasuk, penempaan jatuh, penempaan tekan dan penempaan mesin atau penempaan yang rusak.

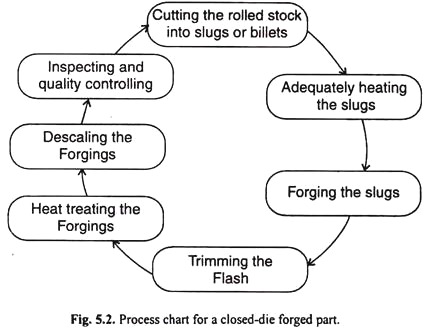

Di bawah benturan (atau diperas), logam panas mengalir secara plastis untuk mengisi rongga cetakan. Aliran logam dibatasi oleh bentuk rongga mati. Siklus produksi untuk bagian tempa mati mencakup beberapa operasi terkait lainnya, seperti pemotongan slug, pemanasan slug, penempaan slug, pemangkasan lampu kilat, perlakuan panas pada tempa, pembersihan kerak, dan terakhir, inspeksi dan kontrol kualitas. Hal ini ditunjukkan pada Gambar. 5.2.

Keuntungan dari Open-Die Forging:

(1) Proses ini digunakan untuk memproduksi tempa berat dengan berat hingga 300 ton,

(2) Proses ini cocok untuk memproduksi penempaan sedang dalam jumlah kecil dengan bentuk tidak beraturan yang tidak dapat diproduksi dengan proses penempaan cetakan tertutup modern.

(3) Prosesnya melibatkan alat dan perlengkapan yang lebih murah.

(4) Prosesnya tidak memerlukan sumber daya tambahan seperti pers atau penempaan mesin.

(5) Prosesnya tidak perlu membuat cetakan tertutup yang mahal.

(6) Prosesnya dapat dilakukan di mana saja di tempat yang dibutuhkan.

Keuntungan Penempaan Mati Tertutup:

(1) Konsistensi atribut produk yang lebih besar daripada di tempa atau pengecoran die terbuka.

(2) Kekuatan yang lebih besar pada berat unit yang lebih rendah dibandingkan dengan pengecoran atau bagian fabrikasi.

(3) Bentuk rumit yang memiliki toleransi dimensi yang dekat dapat diproduksi dengan mudah.

(4) Finishing permukaan yang baik dengan bahan berlebih minimum yang akan dihilangkan dengan pemesinan.

(5) Biaya suku cadang yang diproduksi dengan penempaan cetakan tertutup biasanya dua atau tiga kali lebih murah daripada biaya suku cadang yang diproduksi dengan pemesinan.

Namun demikian, tingginya biaya penempaan mati adalah batasan utama dari proses ini, terutama jika bentuk yang rumit akan diproduksi.

Oleh karena itu, proses ini hanya sesuai untuk produksi massal komponen baja dan nonferrous dengan berat hingga 350 kg.

Pelumasan dalam Proses Penempaan:

Pelumasan memainkan peran penting dalam proses pembentukan dan tidak dapat diabaikan.

Fungsi pelumasan adalah:

(i) Hilangkan gesekan antara antarmuka cetakan kerja.

(ii) Pastikan aliran meteran yang mudah.

(iii) Mencegah logam panas menempel pada cetakan.

(iv) Mencegah lapisan permukaan logam panas menjadi dingin oleh die yang relatif dingin, dll.

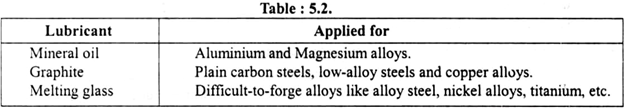

Tabel 5.2 berikut memberikan beberapa pelumas yang umum digunakan dalam proses penempaan:

Bahan Penempaan Mati:

Cetakan tempa mengalami kondisi parah seperti suhu tinggi, tekanan sangat tinggi, dan abrasi. Oleh karena itu, material cetakan harus memiliki kekerasan yang memadai pada suhu yang lebih tinggi serta ketangguhan yang tinggi untuk menahan kondisi yang berat.

Baja perkakas khusus digunakan untuk material cetakan. Mereka dipadukan dengan aditif paduan berikut: Kromium, nikel, molibdenum, dan vanadium. Pertama, blok mati dianil, kemudian dikerjakan untuk membuat betis. Kedua, dikeraskan dan ditempa ke betis. Akhirnya, rongga kesan diciutkan oleh pembuat alat.

Cacat pada Produk Palsu:

Cacat dapat diamati dalam penempaan. Mereka mungkin cacat permukaan atau cacat tubuh. Jenis cacat tergantung pada sejumlah faktor seperti proses penempaan, logam tempa, suhu proses, desain pahat, desain die, dll.

Berikut ini adalah deskripsi singkat dari cacat umumnya diamati:

- Retak:

Cacat retak biasanya ditemukan di sudut dan sudut siku-siku. Kemungkinan penyebabnya adalah distribusi suhu yang tidak seragam, deformasi yang tinggi dari yang dibutuhkan, tegangan tarik selama proses penempaan, dll.

- Lipatan:

Cacat pelipatan biasanya terlihat pada operasi upsetting dan heading. Lipatan juga dapat diamati di tepi bagian yang diproduksi oleh smith-Forging. Kemungkinan penyebabnya adalah: reduksi per lintasan terlalu kecil, tekuk logam, desain tempa yang salah, dll.

- Bagian yang Tidak Benar:

Bagian yang tidak tepat termasuk zona logam mati, perpipaan, dan aliran logam yang tidak teratur atau keras. Mereka pada dasarnya karena desain alat dan cetakan yang buruk.

- Bagian yang Tidak Terisi:

Bagian yang tidak terisi dalam penempaan mungkin disebabkan oleh logam yang tidak mengisi rongga cetakan dengan benar. Kemungkinan penyebabnya adalah: jumlah logam yang tidak memadai, salah menempatkan logam dalam cetakan, suhu pemanasan yang rendah, desain tempa yang buruk, dan desain alat kolam atau cetakan.

- Tempa yang Tidak Cocok:

Ketidakcocokan tempa diamati ketika bagian atas dan bawah die tidak sejajar selama pukulan.

- Sirip dan Kemarahan:

Sirip dan kain adalah tonjolan kecil dari logam lepas ke permukaan tempa. Kemungkinan penyebabnya adalah: pengerjaan yang tidak tepat, desain cetakan yang buruk, dll.

- Logam yang Terlalu Panas dan Terbakar:

Terkadang, logam menjadi terlalu panas karena ini; logam kehilangan kekuatannya. Kemungkinan penyebabnya adalah: Suhu yang lebih tinggi dari yang dibutuhkan, bagian yang dipanaskan terlalu lama, pemanasan yang tidak tepat dan tidak seragam.

- Lubang Skala:

Lubang skala adalah depresi permukaan yang dangkal. Ini disebabkan oleh kerak yang tidak dihilangkan dari benda kerja atau permukaan mati sebelum ditempa. Pembersihan cetakan yang sering dan suhu tempa yang tepat dapat menghindari cacat ini.

- Garis Aliran Serat Pecah:

Ini karena aliran logam yang cepat.

Alasan untuk Cacat Penempaan:

Cacat tempa disebabkan oleh satu atau lebih alasan berikut:

- Ingot dan pelat berkualitas buruk yang digunakan untuk memproduksi komponen tempa.

- Kekuatan mekanik ingot yang buruk.

- Desain alat dan cetakan yang buruk.

- Komposisi bahan yang dipalsukan tidak tepat.

- Pemanasan dan pendinginan tempa yang tidak tepat.

- Dalam operasi penempaan yang akurat.

- Penjajaran bagian bawah dan atas yang tidak sesuai.

- Penskalaan cetakan dan ingot yang digunakan, dll.

Keuntungan Penempaan:

Berikut ini adalah keuntungan dari proses penempaan:

- Struktur butiran halus.

- Kekuatan bagian yang lebih baik.

- Tingkat akurasi yang wajar.

- Tempa mungkin mudah dilas.

- Pencapaian permukaan yang halus.

- Tidak diperlukan pemesinan atau dapat diabaikan.

- Penghematan material karena pemborosan lebih sedikit.

- Tingkat produksi lebih cepat.

- Paling cocok untuk produksi massal.

- Mengurangi bobot mati bagian yang dipalsukan.

Kerugian dari Penempaan:

Kerugian dari proses penempaan adalah:

- Biaya alat yang tinggi.

- Perawatan alat yang mahal.

- Perlakuan panas diperlukan setelah penempaan dalam beberapa kasus.

- Batasan bentuk dan ukuran.

- Desain tempa yang tidak tepat dapat menghasilkan cacat tempa seperti retak, bengkok, dll.

- Toleransi tertutup sulit dipertahankan.

Aplikasi Penempaan:

Bagian yang ditempa dapat diklasifikasikan dalam tiga kategori berikut:

- Tempa Kecil:

Tempa kecil termasuk mur dan baut, obeng, cincin, dll. Pahat dan alat pemotong kecil digunakan dalam kategori ini. Tempa kecil ditempa dari stok batangan.

- Tempa Sedang:

Penempaan sedang termasuk batang penghubung, poros engkol kecil, tuas, pengait, as roda kereta api, sambungan flensa, dll. Penempaan sedang ditempa dari stok batang dan pelat.

- Tempa Lebih Berat:

Penempaan yang lebih berat termasuk poros besar generator pembangkit listrik, turbin, dan kapal, serta kolom pengepres dan gulungan untuk rolling mills. Bagian yang lebih berat dikerjakan dari ingot.