Kita tahu bahwa berbagai metode proses pengelasan Tambahan Otomatis dan Semi-Otomatis. Pengelasan ‘plasma-arc’ adalah salah satunya. Pengelasan plasma-arc adalah pengganti Proses Arc TIG, menawarkan kecepatan pengelasan yang lebih besar dan kualitas las yang lebih baik, untuk mengelas arus bagian logam tipis pada 0,1A di bawah kisaran Arc TIG.

Pengelasan Plasma Manual dioperasikan pada rentang 0,1 hingga 100A dari foil yang lebih tipis hingga ketebalan 3-4 mm pada baja tahan karat, paduan Nikel dan Nikel, Titanium tembaga, dll.

ION adalah atom, atau kelompok atom, yang bermuatan positif (kation) atau bermuatan negatif (anion) sebagai akibat dari kehilangan atau penambahan elektron selama reaksi kimia atau paparan bentuk radiasi tertentu. Dalam keadaan normal atom tidak menunjukkan muatan eksternal.

Ketika transfer elektron terjadi, atom akan menunjukkan muatan positif (+) atau negatif (-) tergantung pada apakah ia kehilangan atau memperoleh elektron. Atom bermuatan disebut ‘ION’ dan ketika sekelompok atom terlibat dalam pemindahan ini, gas menjadi ‘terionisasi’, yaitu bermuatan listrik.

Tapi Plasma adalah wilayah gas di mana praktis tidak ada muatan yang dihasilkan, yaitu, di mana ‘ION’ positif dan elemennya sama jumlahnya, wilayah tersebut adalah konduktor listrik dan dipengaruhi oleh medan listrik dan magnet.

Dalam Arc Plasma obor TIG menghasilkan efek plasma karena perisai Argon dan Arc Tungsten. Tapi Jet Plasma dapat diproduksi dengan menempatkan elektroda Tungsten secara terpusat di dalam nosel tembaga terbatas berpendingin air.

Ada dua proses pengelasan Busur Plasma:

(1) Busur plasma yang tidak ditransfer dan

(2) Busur plasma yang ditransfer. Teknik dan peralatannya berbeda.

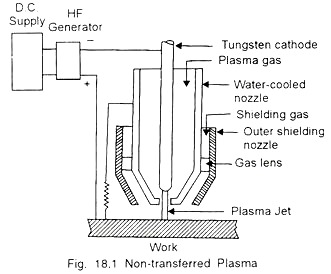

Dalam teknik non-transfer, tungsten dihubungkan ke kutub negatif (-) dari suplai mesin DC dan nosel ke kutub positif (+). Gas diumpankan ke nosel, dan, ketika busur dipukul antara elektroda tungsten dan nosel, gas terionisasi dalam perjalanannya melalui busur.

Karena bentuk lubang nosel yang terbatas, ionisasi sangat meningkat dan gas keluar dari nosel sebagai jet plasma bersuhu tinggi dan berkecepatan tinggi. Bentuknya silinder dan diameternya sangat sempit. Suhu naik hingga 10.000°C. Ini disebut Busur Plasma yang Tidak Ditransfer (Gbr. 18.1).

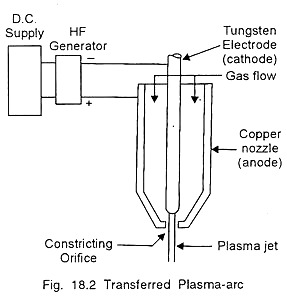

Dalam proses Busur Plasma yang Ditransfer dari Pemotongan Plasma dan Permukaan Plasma, lubang pembatas berada di nosel berpendingin air bagian dalam di mana elektroda tungsten ditempatkan secara terpusat. Baik ‘bekerja’ dan nosel terhubung ke anoda, elektroda tungsten ke katoda suplai DC.

Aliran argon gas Plasma rendah, argon-helium atau argon-hidrogen diperlukan untuk mencegah gangguan kolam las. Jadi pasokan argon lebih lanjut diumpankan ke nosel pelindung luar untuk melindungi lasan. Unit frekuensi tinggi, diumpankan dari sumber terpisah dari suplai listrik, memulai busur pilot. Nosel obor diposisikan tepat di atas benda kerja.

Busur ditransfer dari elektroda untuk bekerja melalui plasma. Suhu hingga 17.000°C dapat diperoleh dengan busur ini. Untuk membentuk busur, dua saluran gas tambahan, di setiap sisi lubang utama, dapat dimasukkan dalam desain nosel. Aliran gas yang lebih dingin melalui ini meremas pola melingkar jet menjadi bentuk oval memberikan zona yang terpengaruh panas yang lebih sempit dan meningkatkan kecepatan pengelasan (Gbr. 18.2).

Gas Plasma-Arc :

Pure Argon terutama digunakan untuk Plasma-arc dan pengelasan pelindung logam seperti Titanium dan Zirkonium yang memiliki afinitas kuat terhadap hidrogen. Untuk baja tahan karat dan paduan nikel berkekuatan tinggi, argon—atau campuran argon-hidrogen—digunakan.

Argon dan campuran hidrogen 5%-15% digunakan untuk tujuan ini. Untuk tembaga, nikel dan argon paduannya digunakan untuk bagian yang lebih tipis. Argon dan helium digunakan dalam pengelasan peleburan bagian yang lebih tipis dan helium untuk lubang dan gas pelindung untuk logam setebal lebih dari 3 mm.

Teknik Pengelasan:

Menggunakan arus sambungan butt persegi 25-100A pada baja tahan karat dapat dilas dengan ketebalan 0,8-3,2 mm tanpa batang anakan. Ketika butt mengelas bagian yang sangat tipis, ujung-ujung sambungan harus terus menerus bersentuhan sehingga setiap ujung melebur dan melebur ke dalam manik las.

Pada rentang arus yang lebih tinggi, sambungan dengan ketebalan hingga 6 mm dapat dilas dalam sekali jalan. Lasan putaran dan sudut yang dibuat dengan batang pengisi memiliki penampilan yang serupa dan menerapkan teknik yang serupa dengan yang dibuat dengan proses TIG manual.

Semprotan Plasma Menghadap Keras:

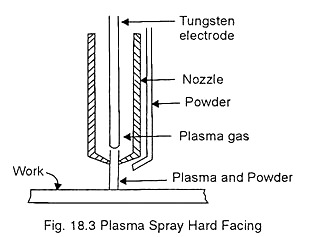

Ada beberapa metode semprot dan sekering untuk menghadap keras Plasma. Dalam metode ini busur Plasma melelehkan partikel serbuk yang keras dan aliran gas berkecepatan tinggi membawa partikel cair ke permukaan. Metode ini sangat cocok untuk menerapkan pelapis tahan api karena menempa lekukan yang lebih baik dengan logam induk daripada metode semprot dan sekering.

Serbuk berbasis kobalt, nikel, dan tungsten disediakan untuk proses ini. Aplikasi yang lebih cocok adalah bagian turbin gas, seperti cincin penyegel turbin gas, bagian mixer dan umpan, lembaran dan bantalan aus, dll.

Plasma Ditransfer Arc Hard Facing:

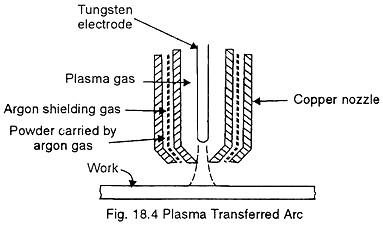

Proses pengendapan bubuk sepenuhnya otomatis dan menggunakan keadaan padat – bubuk SCR disuplai dari pengumpan bubuk yang beroperasi dengan prinsip drum berputar. Laju pengumpanan serbuk dikontrol dengan memvariasikan bukaan pengumpanan di atas roda putar bergerigi di mana pita serbuk yang diatur disuplai dan pengumpanan serbuk dapat diatur untuk memberikan laju pengumpanan lereng atas dan lereng bawah.

Serbuk ini dibawa dari wadah Busur Transfer Plasma Gambar 18.4 ke benda kerja dalam aliran argon dan dilelehkan dalam plasma, argon menyediakan pelindung di sekitar zona panas plasma. Ini berlaku pada paduan berbasis Cobalt, berbasis Nikel, berbasis Besi dengan paduan krom atau molibdenum. Aplikasinya meliputi dudukan katup, sambungan alat bor oli, sisipan katup gerbang, kepala silang mesin diesel, dll. (Gbr. 18.4).

Pemotongan Busur Plasma:

Ada banyak proses untuk pemotongan logam—Flame (Oxy-cutting), Elektroda logam, Elektroda karbon, Busur udara, dan pemotongan plasma. Semua potongan busur didasarkan pada peleburan logam pada potongan oleh panas dari busur elektroda.

Aplikasi pemotongan busur termasuk besi tuang, baja paduan, logam non-besi serta logam bekas. Namun, pemotongan plasma menghasilkan pemotongan bersih dengan kecepatan pemotongan tinggi pada aluminium, baja lunak, baja tahan karat, dan bahan penghantar listrik.

Busur dipukul antara elektroda dan badan penghantar obor atau pemegang busur. Campuran gas atau udara melewati tekanan melalui lubang nosel dan memutar busur. Ini muncul sebagai aliran plasma terionisasi suhu tinggi. Busur ditransfer dari nosel dan melewati antara elektroda dan ‘pekerjaan’.

Gas yang digunakan adalah argon, hidrogen, nitrogen; juga diperlukan tegangan tinggi hingga 300V; sirkuit terbuka dan sekitar 170V selama proses pemotongan. Argon-hidrogen, dan argon-nitrogen juga digunakan untuk memotong. Kombinasi gas apa pun dapat dipilih sesuai keinginan untuk menyesuaikan bahan dan ketebalan.

Proporsi sebenarnya dari gas akan tergantung pada sifat pekerjaan atau logam. Elektroda tungsten mungkin berdiameter 1,6 atau 2 mm. Ini memberikan potongan lebar sekitar 2,5-3,5 mm dengan jarak obor-ke-kerja sekitar 10 mm saat memotong dengan sekitar 250A.

Perlu dicatat bahwa hidrogen adalah gas yang mudah meledak dan nitrogen bergabung dengan oksigen di atmosfer untuk membentuk oksida nitrogen—Nitrogen monoksida (NO), Nitrogen oksida (NO 2 ), Nitrogen dioksida (N 2 O 4 ) dalam panas dari busur.

Perlindungan harus dilakukan oleh toko yang berventilasi baik dan pelindung lensa mata yang benar (selalu dipakai pada saat pemotongan busur plasma). Busur padam secara otomatis pada akhir pemotongan atau obor dapat ditarik dari pekerjaan. Obor dapat dioperasikan dengan tangan atau mesin, dan busur dilengkapi dengan elektroda cadangan, ujung pemotong, dan pelindung panas.