Artikel ini menyoroti lima proses utama pengelasan resistansi. Proses tersebut adalah: 1. Spot Welding 2. Seam Welding 3. Projection Welding 4. Butt Welding 5. Flash Welding.

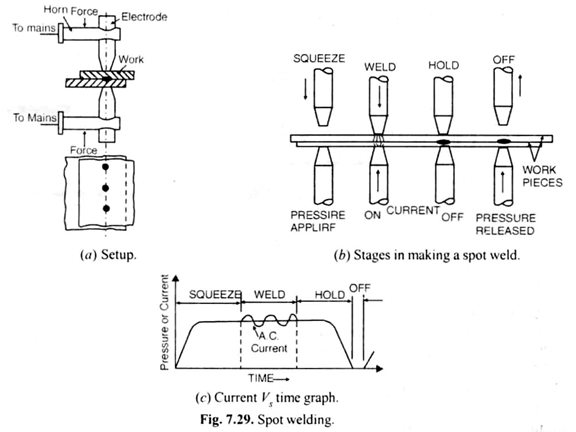

Proses # 1. Pengelasan Spot:

Pengelasan spot adalah metode pengelasan resistansi yang paling sederhana dan paling banyak digunakan. Ini digunakan untuk menggabungkan dua atau lebih lembar yang tumpang tindih.

Pelat yang akan disambung ditempatkan bersama di antara dua elektroda konduktif yang terbuat dari tembaga atau paduan tembaga. Arus tinggi tegangan rendah dilewatkan di antara elektroda. Logam menyatu di area tengah antarmuka antara dua pelat.

Pada saat yang sama tekanan tinggi diterapkan untuk menyelesaikan lasan. Prosesnya ditunjukkan pada Gambar 7.29 (a), (b) juga menunjukkan langkah-langkah pembuatan las titik. Gambar 7.29 (c) menunjukkan grafik arus vs waktu untuk siklus pengelasan titik.

Elektroda yang digunakan harus memiliki konduktivitas listrik dan termal yang baik. Panas yang dihasilkan pada permukaan luar pelat harus dipindahkan ke elektroda, untuk menghindari fusi pada area yang tidak diperlukan.

Elektroda biasanya berongga dan berpendingin air, untuk memindahkan panas dari elektroda ke air. Mesin las titik memiliki tegangan hingga lebih dari 600 kVA dan menggunakan tegangan 1 hingga 12 volt. Trafo step down digunakan untuk menurunkan tegangan.

Aplikasi dan Penggunaan:

Pengelasan spot adalah proses pengelasan resistansi yang paling banyak digunakan di industri. Lembaran baja karbon dengan ketebalan hingga 4 mm dapat berhasil dilas di tempat. Namun, pelat baja dengan ketebalan hingga 12 mm dapat dilas dengan memuaskan sebagai pengganti paku keling.

Oleh karena itu, pengelasan spot telah menemukan aplikasi luas di industri mobil, pesawat terbang, dan elektronik. Ini secara ekonomis digunakan dalam pekerjaan lembaran logam, pembuatan wadah logam dan mainan, dll.

Keuntungan Pengelasan Spot:

(1) Semua logam komersial seperti tembaga, baja, baja galvanis, baja tahan karat dapat dilas.

(2) Tidak diperlukan persiapan khusus kecuali untuk pembersihan permukaan yang benar.

Kerugian dari Spot Welding:

(1) Hanya sambungan las lap yang memungkinkan.

(2) Prosesnya tidak memuaskan dengan aluminium dan memerlukan beberapa modifikasi di dalamnya.

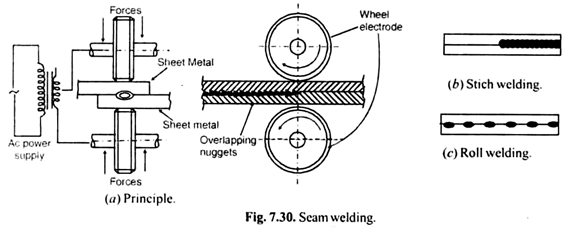

Proses # 2. Pengelasan Jahitan:

Pengelasan jahitan adalah proses pengelasan resistansi di mana lasan kontinu diperoleh pada dua lembar logam lembaran yang tumpang tindih atau sela. Ini adalah proses pengelasan spot yang dimodifikasi di mana pengelasan kontinu diperoleh. Dalam proses ini, lembaran yang tumpang tindih dilewatkan di antara roda tembaga yang berputar bertindak sebagai elektroda.

Arus ampere tinggi mengalir melalui roda dan diterapkan pada tekanan yang diinginkan untuk menghasilkan las. Arus las setinggi 5000 Ampere dapat digunakan, dan gaya tekan yang bekerja pada roda elektroda dapat mencapai 6 KN (lebih dari setengah ton).

Kecepatan pengelasan sekitar 12 kaki per menit cukup umum. Panas yang dihasilkan membuat logam plastik dan tekanan dari elektroda melingkar (roda) melengkapi lasan. Roda elektroda mungkin berpendingin udara atau air untuk mencegah pemanasan berlebih.

Arus tidak kontinyu tetapi diatur oleh pengatur waktu elektronik. Jika arus dinyalakan dan dimatikan dengan cepat, zona fusi kontinu diperoleh antara dua pelat yang tumpang tindih seperti yang ditunjukkan pada Gambar 7.30.

(a) Ini dikenal sebagai las Stich. Sambungan yang dihasilkan oleh stich welding adalah kedap udara dan cairan. Pengelasan stich digunakan untuk membuat pipa, silinder kedap tekanan, tangki anti bocor, dan bejana tekan. Jika arus dihidupkan dan dimatikan secara terputus-putus, untuk jangka waktu tertentu, hal itu akan menghasilkan nugget individu, seperti yang ditunjukkan pada Gambar 7.30.

(B) Ini dikenal sebagai las gulungan. Sambungan yang dihasilkan oleh las rol bukanlah sambungan kedap udara atau gas atau air.

Aplikasi dan Penggunaan:

(1) Pengelasan jahitan paling cocok dan diadopsi untuk ketebalan logam mulai dari 0,025 mm hingga 3 mm.

(2) Pengelasan jahitan digunakan dalam produksi sambungan kedap tekanan yang digunakan dalam wadah, kotak, tabung, pipa, knalpot, silinder dan sejenisnya.

Keuntungan Pengelasan Jahitan:

Keuntungan dari pengelasan jahitan termasuk biaya rendah, tingkat produksi tinggi, dan kesesuaian untuk otomatisasi.

Kerugian dari Seam Welding:

Ketebalan lembaran yang akan dilas jahitan dibatasi hingga 4 mm dalam kasus paduan konduktif tinggi karena membutuhkan arus ampere yang sangat tinggi. Lembaran baja 4 mm membutuhkan 20.000 amp, sedangkan lembaran aluminium 4 mm membutuhkan 75.000 amp.

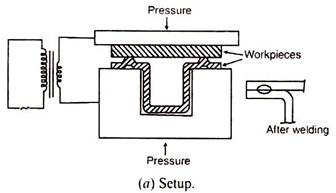

Proses # 3. Pengelasan Proyeksi:

Pengelasan proyeksi adalah proses pengelasan resistansi yang mirip dengan pengelasan spot tetapi menghasilkan sejumlah titik las sekaligus.

Dalam pengelasan proyeksi, satu atau kedua benda kerja dilengkapi dengan proyeksi kecil sehingga aliran arus dan pemanasan terlokalisasi di titik tersebut. Proyeksi biasanya dihasilkan dengan pengepresan mati atau metode serupa lainnya. Prosesnya ditunjukkan pada Gambar 7.31 (a) dan (b).

Ketika arus kerapatan tinggi (kurang dari arus pengelasan spot) dilewatkan, pemanasan lokal terjadi pada titik kontak.

Proyeksi runtuh di bawah gaya eksternal yang diterapkan, membentuk permukaan yang dekat dengan kontak permukaan yang menghasilkan las akhir yang terdefinisi dengan baik mirip dengan pengelasan multi-spot.

Saat arus dimatikan, lasan mendingin dan pemadatan terjadi di bawah gaya yang diberikan.

Gaya elektroda kemudian dilepaskan, dan benda kerja yang dilas dilepas. Seperti halnya dengan pengelasan titik, seluruh proses pengelasan proyeksi hanya membutuhkan waktu sepersekian detik. Gambar 7.31 (c) menunjukkan tahapan yang berbeda dalam pengelasan proyeksi.

Aplikasi dan Penggunaan:

(1) Lembaran yang terlalu tebal untuk disambung dengan las titik dapat dilas menggunakan proses las proyeksi.

(2) Besi galvanis, baja karbon rendah dan tinggi, lembaran timah, baja tahan karat, die casting seng dan bagian aluminium ekstrusi dapat berhasil diproyeksikan dilas.

(3) Aplikasi umum dari pengelasan proyeksi adalah; pengelasan kancing kecil, mur, baut khusus dan komponen mesin.

Keuntungan Pengelasan Proyeksi:

- Prosesnya cepat dan jumlah las dapat dilakukan secara bersamaan.

- Sangat cocok untuk produksi dalam jumlah besar.

- Biasanya tidak ada batasan ketebalan.

- Memiliki umur elektroda yang lebih lama dibandingkan dengan elektroda las titik.

- Dimungkinkan untuk mengelas lebih dekat dari yang mungkin dengan pengelasan titik.

- Ini memberikan akurasi yang sangat baik untuk menemukan las.

- Selain itu, adanya lapisan lemak, kotoran atau oksida pada permukaan benda kerja memiliki efek yang lebih kecil pada kualitas las dibandingkan dengan las titik.

Kerugian Pengelasan Proyeksi:

Tembaga dan kuningan tidak dapat dilas proyeksi karena runtuh di bawah tekanan.

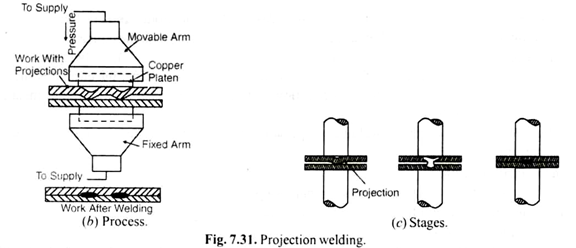

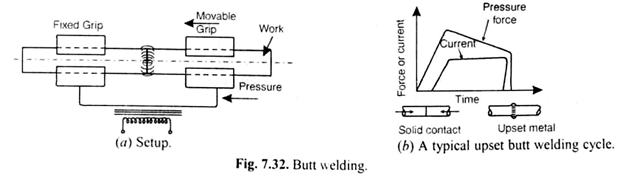

Proses # 4. Pengelasan Butt:

Pengelasan butt termasuk dalam kelompok pengelasan resistansi seperti titik. Jahitan dan pengelasan proyeksi. Pengelasan butt dilakukan dengan mencengkeram dua potongan logam dari luas penampang yang sama, dan menekannya bersamaan saat panas dihasilkan oleh hambatan listrik antara permukaan kontak. Pengelasan pantat juga dikenal sebagai pengelasan butt kesal ditunjukkan pada Gambar. 7.32.

Dalam butt welding, bagian-bagian dijepit dalam elektroda mati yang dirancang khusus dan disatukan dalam kontak padat, dan arus bolak-balik tegangan rendah (1 hingga 3 V) dinyalakan melalui area kontak.

Akibat panas yang dihasilkan, logam di zona las menjadi plastis (870 hingga 900°C), kedua bagian ditekan bersamaan (mengganggu) saat arus masih mengalir dan pengepresan berlanjut bahkan setelah arus dimatikan. mati.

Bagian yang dilas kemudian dilepaskan. Laju aliran arus atau pemanasan tergantung pada jenis logam, kondisi permukaan, dan tekanan yang diterapkan.

Aplikasi dan Penggunaan:

Pengelasan pantat secara khusus disesuaikan dengan batang, pipa, bentuk struktural kecil dan banyak bagian bagian seragam lainnya.

Keuntungan Pengelasan Butt:

- Ini adalah metode terbaik untuk bagian luas penampang seragam.

- Ini adalah metode yang cukup cepat untuk mengelas pipa dan batang.

Kerugian Pengelasan Butt

- Pengelasan butt tidak akan berhasil untuk bagian yang lebih besar karena ini tidak dapat dipanaskan secara merata dan membutuhkan arus ampere yang sangat tinggi.

- Proses las butt terbatas pada kabel dan batang las dengan diameter hingga 10 mm.

- Proses pengelasan butt memastikan pengelasan hanya ketika dua permukaan yang dilas bersama-sama memiliki luas penampang yang sama serta dapat diabaikan atau tidak ada eksentrisitas.

- Proses pengelasan pantat membutuhkan ketahanan yang sama dari kedua pelat pemanas untuk memastikan pemanasan yang seragam dan pengelasan yang baik.

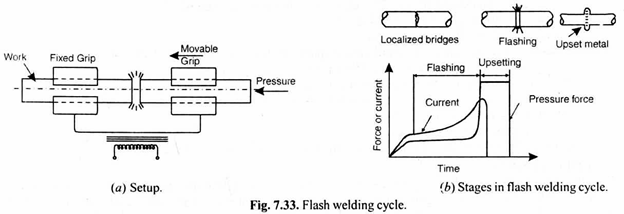

Proses # 5. Pengelasan Flash:

Pengelasan flash termasuk dalam kelompok pengelasan resistansi yang mirip dengan pengelasan butt-butt. Flash welding mirip dengan butt welding kecuali cara memanaskan logamnya berbeda.

Bagian-bagian tersebut pertama-tama dibawa dalam kontak ringan dan tegangan tinggi dilewatkan. Ini menghasilkan aksi berkedip (busur) dan bagian-bagian dipanaskan secara lokal ke keadaan plastis. Gaya atau tekanan tinggi diterapkan selama aliran arus, menghasilkan lasan yang baik.

Proyeksi kecil tertinggal di sekitar sambungan dan dapat dengan mudah dihilangkan dengan proses penggilingan. Prosesnya ditunjukkan pada Gambar 7.33 (a).

Peralatan untuk pengelasan flash termasuk trafo tegangan rendah (5 hingga 10 V), alat pengatur waktu saat ini, dan mekanisme tekanan untuk menekan dua benda kerja satu sama lain. Gambar 7.33 (b) mengilustrasikan berbagai tahapan yang terlibat dalam siklus las kilat. Kita dapat melihat bahwa tekanan yang diberikan pada awalnya rendah. Oleh karena itu, ada sejumlah titik kontak yang berfungsi sebagai jembatan lokal untuk mengalirkan arus.

Akibatnya, logam dipanaskan pada titik-titik tersebut ketika arus dihidupkan, dan suhu meningkat dengan meningkatnya arus hingga melebihi titik leleh logam.

Pada tahap ini logam cair dikeluarkan dari zona las, menyebabkan “Flashing”. Jembatan baru diproduksi dan bergerak cepat melintasi seluruh antarmuka, menghasilkan pemanasan yang seragam di seluruh bagian. Ketika seluruh area kontak dipanaskan di atas garis cairan, arus listrik dimatikan, dan tekanan tiba-tiba dinaikkan untuk memeras logam cair, mengganggu bagian yang berbatasan, dan mengelasnya menjadi satu.

Aplikasi dan Penggunaan:

- Pengelasan kilat digunakan untuk menyambung bagian besar, rel, sambungan rantai, pelek baja, furnitur baja tubular, poros belakang, tabung berdinding tipis dan sejenisnya.

- Pengelasan kilat juga dapat diterapkan untuk mengelas logam yang tidak sejenis.

- Pengelasan kilat mungkin cocok diterapkan pada banyak logam non-besi.

Keuntungan Pengelasan Flash:

- Produktivitas dan kecepatan operasi yang lebih tinggi.

- Kemampuan untuk menghasilkan lasan berkualitas tinggi.

- Logam yang tidak sejenis juga bisa dilas.

Kerugian dari Pengelasan Flash:

Pengelasan kilat tidak disarankan untuk paduan las yang mengandung tembaga, seng, timah, dan timah dengan persentase tinggi. Kehilangan logam dalam aksi ‘berkedip’.