Setelah membaca artikel ini Anda akan belajar tentang:- 1. Pengertian Pemotongan Logam 2. Sejarah Pemotongan Logam 3. Jenis Proses Pemotongan 4. Faktor 5. Metode 6. Prinsip 7. Kecepatan.

Arti Pemotongan Logam:

Pemotongan logam adalah “proses membuang bahan yang tidak diinginkan berupa kepingan, dari balok logam, dengan menggunakan alat potong”. Seseorang yang berspesialisasi dalam permesinan disebut masinis. Sebuah ruangan, gedung atau perusahaan tempat pengerjaan mesin disebut Bengkel Mesin.

Elemen dasar yang terlibat dalam proses ini adalah:

(i) Sebuah balok logam (benda kerja).

(ii) Alat Pemotong.

(iii) Alat Mesin.

(iv) Cairan Pemotong.

(v) Kecepatan potong (Gerakan Primer).

(vi) Pakan (Gerak Sekunder).

(vii) Keripik.

(viii) Pemeliharaan dan Pemasangan Pekerjaan.

(ix) Daya dan Energi yang Dihamburkan, dan

(x) Finish Permukaan.

Kondisi penting untuk pemotongan logam yang sukses adalah:

(a) Gerak relatif antara benda kerja dan alat potong.

(b) Bahan perkakas harus lebih keras dari bahan kerja.

(c) Pekerjaan dan alat harus dipegang dengan kuat oleh jig dan perlengkapan.

(d) Ujung tajam alat pemotong.

(e) Gerakan Utama (Kecepatan Pemotongan).

(f) Gerak Sekunder (Memotong Pakan).

Hampir semua produk dihasilkan melalui proses penghilangan logam, baik secara langsung maupun tidak langsung. Kerugian utama dari proses ini adalah hilangnya material dalam bentuk chip.

Sejarah Pemotongan Logam:

Sejarah pemotongan logam dimulai di Mesir di mana alat berputar yang disebut tali busur digunakan untuk mengebor lubang di batu.

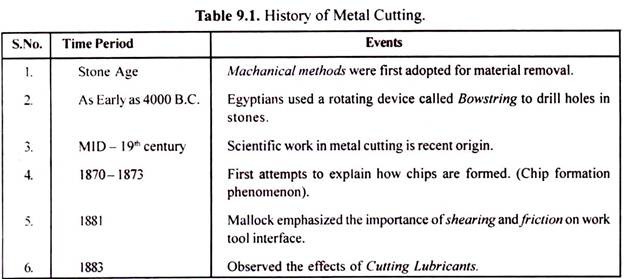

Sejarah pemotongan logam diberikan pada Tabel 9.1:

Jenis Proses Pemotongan (Operasi):

Pemesinan bukan hanya satu proses; itu adalah sekelompok proses. Ada banyak jenis operasi pemesinan. Masing-masing dikhususkan untuk menghasilkan geometri bagian tertentu dan kualitas permukaan akhir.

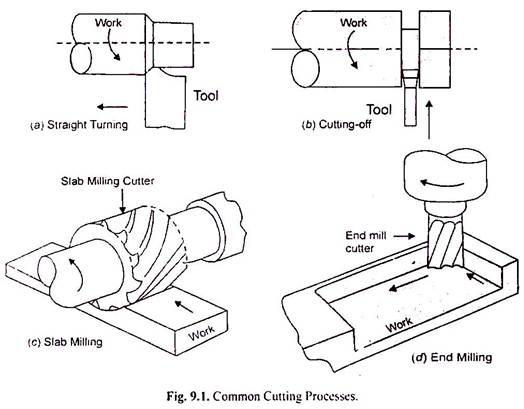

Beberapa proses pemotongan yang lebih umum ditunjukkan pada Gambar 9.1:

(i) Memutar:

Pembubutan digunakan untuk menghasilkan bentuk silinder. Dalam proses ini, benda kerja diputar dan alat pemotong membuang material yang tidak diinginkan berupa kepingan. Alat pemotong memiliki ujung tombak tunggal. Gerakan kecepatan disediakan oleh benda kerja yang berputar, dan gerakan umpan dicapai oleh alat pemotong yang bergerak perlahan dalam arah yang sejajar dengan sumbu rotasi benda kerja.

(ii) Pengeboran:

Pengeboran digunakan untuk membuat lubang bundar. Dalam proses ini, pahat pemotong diputar dan diumpankan ke benda kerja yang dipasang di alat penahan. Alat pemotong biasanya memiliki dua atau lebih ujung potong. Pahat diumpankan dengan arah sejajar sumbu putarnya ke dalam benda kerja untuk membentuk lubang bundar.

(iii) Membosankan:

Boring digunakan untuk memperbesar lubang yang sudah dibor. Ini adalah operasi penyelesaian halus yang digunakan pada tahap akhir pembuatan produk.

(iv) Penggilingan:

Penggilingan digunakan untuk menghilangkan lapisan material dari permukaan kerja. Itu juga digunakan untuk menghasilkan rongga di permukaan kerja. Dalam kasus pertama dikenal sebagai slab-milling dan dalam kasus kedua dikenal sebagai end-milling. Pada dasarnya proses milling digunakan untuk menghasilkan permukaan yang rata atau lurus. Alat pemotong yang digunakan memiliki beberapa sisi potong. Gerakan kecepatan disediakan oleh pemotong frais yang berputar. Arah gerak umpan tegak lurus terhadap sumbu putar alat.

(v) Pemotongan:

Cutting-off digunakan untuk memotong logam menjadi dua bagian. Dalam operasi ini, benda kerja diputar dan pahat bergerak secara radial ke dalam untuk memisahkan komponen.

Faktor-Faktor Yang Mempengaruhi Proses Pemotongan Logam :

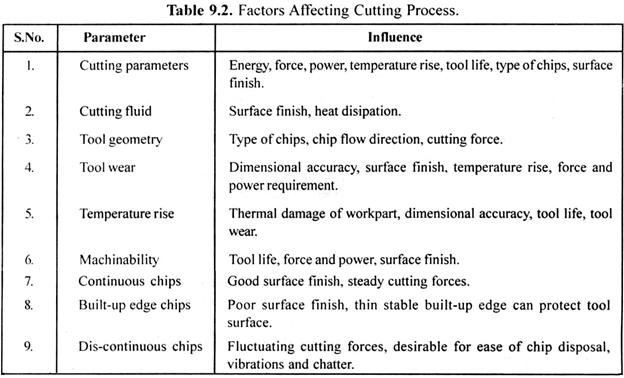

Berbagai faktor atau parameter yang mempengaruhi proses pemotongan dan finishing permukaan serta akurasi geometri part, diberikan pada Tabel 9.2:

Variabel independen:

Variabel independen utama adalah:

(a) Bahan pahat potong, bentuk, geometri, sudut.

(b) Bahan benda kerja, kondisi, temperatur.

(c) Parameter pemotongan, seperti kecepatan, umpan, dan kedalaman potong.

(d) Memotong cairan.

(e) Spesifikasi alat mesin.

(f) Pemeliharaan dan Pemasangan Pekerjaan.

Variabel dependen:

Variabel dependen dipengaruhi oleh perubahan variabel independen.

Variabel dependen utama adalah:

(a) Jenis keripik yang terbentuk.

(b) Zona suhu pada antarmuka alat kerja.

(c) Keausan dan kerusakan alat.

(d) Permukaan akhir.

(e) Gaya dan energi dalam proses pemotongan.

Metode Pemotongan Logam:

Ada dua metode dasar pemotongan logam berdasarkan tepi potong dan arah gerak relatif antara pahat dan benda kerja:

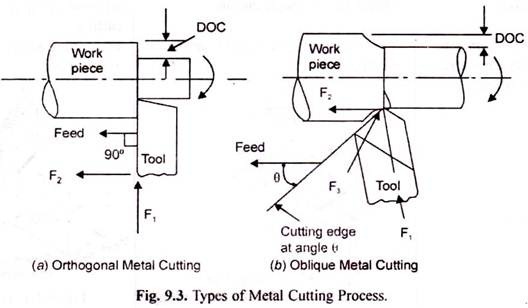

(i) Proses pemotongan ortogonal (Dua Dimensi)

(ii) Proses pemotongan miring (Tiga Dimensi)

(i) Proses Pemotongan Ortogonal:

Dalam proses pemotongan orthogonal, cutting edge tegak lurus (90 derajat) terhadap arah pemakanan. Chip mengalir ke arah yang normal untuk memotong tepi alat. Alat yang sangat tajam akan memotong logam di permukaan rak.

Proses pemotongan orthogonal ditunjukkan pada Gambar. 9.3. (sebuah):

(ii) Proses Pemotongan Miring:

Dalam proses pemotongan miring, ujung tombak miring pada sudut akut (kurang dari 90 derajat) ke arah pakan. Chip mengalir ke samping dalam ikal panjang. Chip mengalir dalam arah pada sudut normal ke ujung tombak alat.

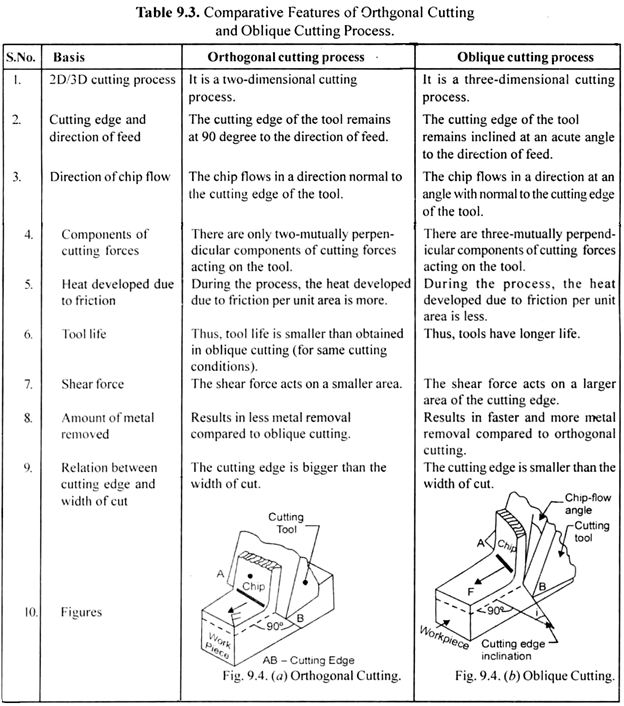

Beberapa fitur komparatif utama dari kedua proses diberikan pada Tabel 9.3:

Prinsip Pemotongan Logam:

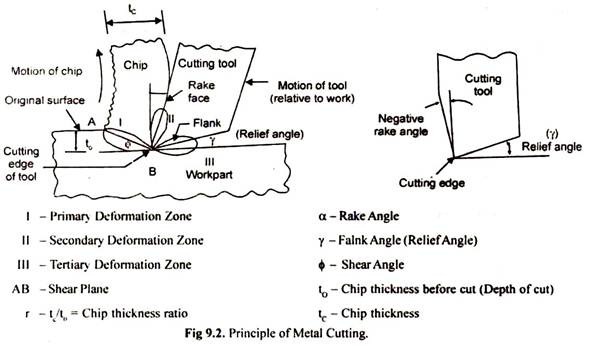

Proses pemotongan logam tipikal dengan pahat potong satu titik ditunjukkan pada Gambar 9.2. Dalam proses ini, pahat berbentuk baji bergerak relatif terhadap benda kerja dengan sudut a. Saat alat bersentuhan dengan logam, alat itu memberikan tekanan padanya. Akibat tekanan yang diberikan oleh tool tip, logam akan tergeser dalam bentuk kepingan pada bidang geser AB. Sebuah chip diproduksi di depan alat pemotong dengan mendeformasi dan memotong material secara terus menerus, sepanjang bidang geser AB.

Bidang geser sebenarnya adalah zona sempit dan memanjang dari ujung potong pahat ke permukaan benda kerja. Ujung tombak alat dibentuk oleh dua permukaan yang berpotongan.

Penjelasan rinci tentang berbagai terminologi diberikan di bawah ini:

(i) Permukaan Rak:

Ini adalah permukaan antara chip dan permukaan atas alat pemotong. Ini adalah permukaan di mana chip bergerak ke atas.

(ii) Permukaan Sayap:

Ini adalah permukaan antara benda kerja dan bagian bawah alat pemotong. Permukaan ini disediakan untuk menghindari gesekan dengan permukaan mesin.

(iii) Sudut Rak (α):

Ini adalah sudut antara permukaan rak dan benda kerja normal. Sudut rak mungkin positif atau negatif.

(iv) Sudut Sisi/Sudut Bebas/Sudut Pembebasan (γ):

Ini adalah sudut antara permukaan sayap dan permukaan mesin horizontal. Ini disediakan untuk beberapa jarak antara permukaan sayap dan permukaan benda kerja yang dikerjakan untuk menghindari gesekan alat pemotong ke permukaan yang sudah jadi.

(v) Zona Deformasi Primer:

Ini adalah zona antara ujung pahat dan bidang geser AB.

(vi) Zona Deformasi Sekunder:

Ini adalah zona antara permukaan rak alat dan chip.

(vii) Zona Deformasi Tersier:

Ini adalah zona antara permukaan sayap alat dan permukaan benda kerja yang dikerjakan.

Hampir semua proses pemotongan melibatkan teori deformasi geser yang sama. Alat pemotong yang digunakan dalam proses pemotongan dapat berupa alat potong satu titik atau banyak titik. Turning, threading, dan shaping, boring, chamfering, dan facing adalah beberapa operasi pemotongan yang dilakukan oleh alat potong satu titik. Penggilingan, pengeboran, penggilingan, reaming, dan broaching adalah beberapa operasi pemotongan yang dilakukan oleh alat pemotong multi-titik.

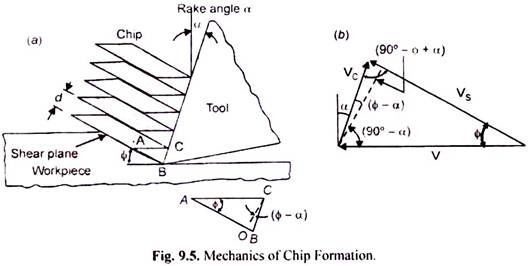

Mekanisme Pembentukan Chip:

Sebuah proses pemotongan logam tipikal dengan alat pemotong titik tunggal ditunjukkan pada Gambar. 9.5. Dalam proses ini pahat berbentuk baji bergerak relatif terhadap benda kerja dengan sudut α. Saat alat bersentuhan dengan logam, alat itu memberikan tekanan padanya. Akibat tekanan yang diberikan oleh tool tip, logam akan tergeser dalam bentuk kepingan pada bidang geser AB. Sebuah chip diproduksi di depan alat pemotong dengan mendeformasi dan memotong material secara terus menerus sepanjang bidang geser AB.

Studi mikroskopis menunjukkan bahwa chip diproduksi oleh proses pencukuran. Proses pemotongan dalam pembentukan chip mirip dengan gerakan kartu di geladak yang meluncur satu sama lain, seperti yang ditunjukkan pada Gambar 9.5. Geser terjadi di sepanjang zona geser (bidang geser). Bidang geser sebenarnya adalah zona sempit. Itu memanjang dari ujung tombak alat ke permukaan benda kerja.

Bidang ini membentuk sudut yang disebut sudut geser (φ), dengan permukaan benda kerja. Zona geser memiliki pengaruh besar pada kualitas permukaan mesin. Di bawah bidang geser benda kerja sedang dibentuk sementara di atas bidang geser chip sudah terbentuk dan bergerak ke atas ke permukaan alat.

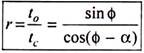

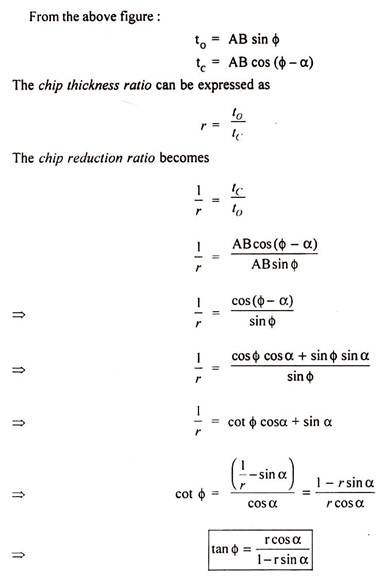

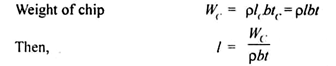

Rasio ketebalan chip sebelum dipotong (t o ) dengan ketebalan chip setelah dipotong (t c ) dikenal sebagai rasio ketebalan chip.

Biasanya diwakili oleh r, yang dapat dinyatakan sebagai:

Tebal keping setelah dipotong (t c ) selalu lebih besar dari tebal keping sebelum dipotong (t o ). Oleh karena itu, nilai r selalu kurang dari satu. Kebalikan dari r dikenal sebagai rasio kompresi chip atau rasio reduksi chip (1/r). Rasio pengurangan chip adalah ukuran seberapa tebal chip dibandingkan dengan kedalaman pemotongan (t 0 ). Dengan demikian rasio pengurangan chip selalu lebih besar dari satu.

Derivasi untuk Menghitung Sudut Geser:

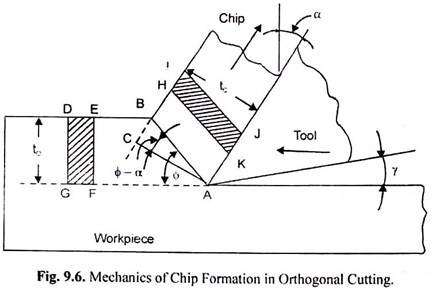

Mempertimbangkan proses pemotongan ortogonal untuk menurunkan ekspresi untuk menghitung sudut geser, seperti yang ditunjukkan pada Gambar. 9.6. Alat pemotong ditentukan oleh sudut rake (α) dan jarak bebas atau sudut bantuan (γ). Chip dibentuk tegak lurus dengan ujung tombak alat.

Berikut adalah beberapa asumsi yang dibuat untuk mekanisme formasi chip:

(i) Perkakas harus menyentuh chip pada permukaan penggaruknya.

(ii) Kondisi regangan biasa dipertimbangkan. Ini berarti tidak ada aliran samping dari chip selama pemotongan.

(iii) Zona deformasi sangat tipis (dalam urutan 10 -2 hingga 10 -3 mm) berdekatan dengan bidang geser AB.

Dalam 9.6 di atas. simbol berikut digunakan:

α – Sudut rake

γ – Sudut jarak bebas (relief).

φ – Sudut geser

AB – Bidang geser

t 0 – Ketebalan chip yang belum dipotong

t c – Ketebalan chip (deformed)

Area DEFG – Area chip yang belum dipotong

Area HIJK – Area chip setelah pemotongan.

Ini adalah relasi yang diperlukan untuk menghitung sudut geser (φ). Hubungan ini menunjukkan bahwa φ bergantung pada t 0 , t c , dan α (rake angle). Artinya dengan mengukur t 0 , t c dan a alat, sudut geser (φ) dapat ditentukan dengan menggunakan persamaan di atas.

Rasio ketebalan chip (r) dapat ditentukan dengan metode berikut:

(i) Dengan menggunakan persamaan kontinuitas

(ii) Dengan menimbang panjang keping yang diketahui.

(iii) Dengan mengetahui kecepatan chip (V c ) dan kecepatan benda kerja (V).

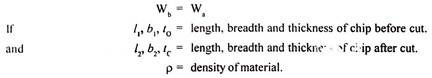

(i) Dengan menggunakan Persamaan Kontinuitas:

Berat asli keping sebelum dipotong = berat keping setelah dipotong.

(ii) Dengan Menimbang Panjang Serpihan yang diketahui:

Jika panjang potongan tidak diketahui secara langsung maka kita dapat menaksir dengan menimbang panjang potongan yang diketahui; kemudian

hitung ‘r’ dan ɸ dari persamaan di atas.

(iii) Dengan mengetahui Chip Velocity (V C ) dan Work Piece Velocity (V):

Menerapkan persamaan kontinuitas sebagai:

Dengan memasukkan nilai r dan α, diperoleh sudut geser (φ).

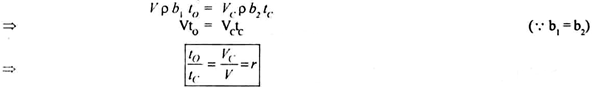

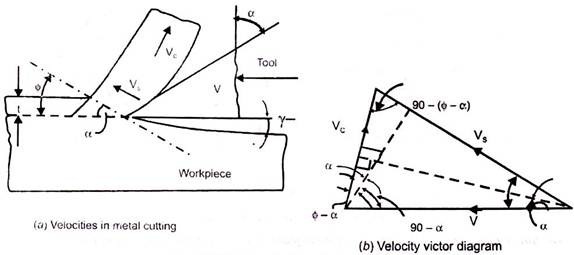

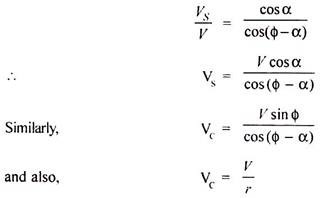

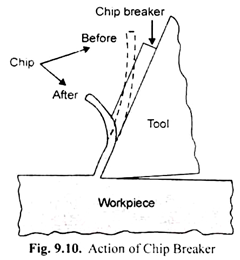

Kecepatan dalam Proses Pemotongan Logam:

Karena gerakan relatif antara ujung pahat dan benda kerja dan chip dilepas, ada tiga jenis kecepatan yang muncul.

Ini adalah sebagai berikut:

(i) Kecepatan atau Kecepatan Pemotongan (V):

Ini adalah kecepatan alat pemotong relatif terhadap benda kerja.

(ii) Kecepatan Geser (V s ):

Ini adalah kecepatan chip relatif terhadap benda kerja. Dengan cara lain, kecepatan di mana pemotongan terjadi.

(iii) Kecepatan Chip (V c ):

Ini adalah kecepatan chip di atas permukaan pahat (rake face) selama pemotongan.

Gambar 9.7. Kecepatan Proses Pemotongan Logam.

Gambar 9.7 menunjukkan tiga kecepatan dan hubungannya:

Misalkan V – Kecepatan Pemotongan

V s – Kecepatan Geser

V c – Kecepatan chip

φ – Sudut geser

α – Sudut rake

r – Rasio ketebalan chip

γ – Sudut jarak bebas

Dengan menggunakan persamaan kontinuitas, volume penyisihan logam sebelum dan sesudahnya sama, sehingga:

Vt = V ct c

V c/V = t/t c = r

Pada Gambar 9.7, dengan menggunakan aturan sinus vektor kecepatan, kita dapat menulis:

Dari teori kinematika, kecepatan relatif dua benda (alat dan chip) sama dengan perbedaan vektor antara kecepatannya relatif terhadap benda referensi (benda kerja), maka

V = V C + V S

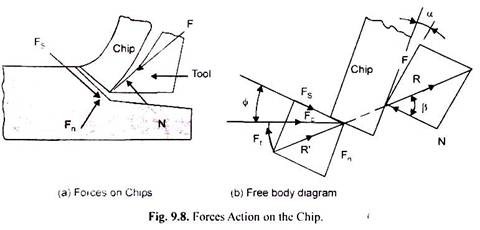

Pasukan yang Bertindak pada Chip:

Berbagai gaya yang bekerja pada keping selama pemotongan logam ortogonal ditunjukkan pada Gambar 9.8:

(i) Gaya Geser (F s ):

Itu bertindak sepanjang bidang geser. Ini adalah ketahanan terhadap geser logam.

(ii) Gaya Normal (F n ):

Itu tegak lurus terhadap bidang geser yang dihasilkan oleh benda kerja.

(iii) Gaya Normal (N):

Itu diberikan oleh ujung alat pada chip.

(iv) Fractional Resistance Force (F):

Itu bekerja pada chip dan bertindak melawan gerakan chip di sepanjang permukaan alat.

Gambar 9.8 (b) menunjukkan diagram benda bebas dari chip yang berada dalam kesetimbangan di bawah aksi resultan gaya yang sama besar dan berlawanan arah.

Dengan demikian,

Karena chip berada dalam kondisi ekuilibrium, maka dapat dikatakan demikian

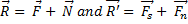

Jenis Keripik yang Diproduksi dalam Pemesinan:

Keripik yang dihasilkan dalam proses pemotongan logam tidak sama. Jenis chip yang dihasilkan tergantung pada material yang dikerjakan dan kondisi pemotongan.

Kondisi tersebut meliputi:

(a) Jenis alat pemotong yang digunakan.

(b) Kecepatan dan laju pemotongan.

(c) Geometri pahat dan sudut pemotongan.

(d) Kondisi mesin.

(e) Ada/Tidak adanya cairan pemotongan, dll.

Studi tentang chip yang dihasilkan sangat penting karena jenis chip yang diproduksi mempengaruhi permukaan akhir benda kerja, umur pahat, getaran, obrolan, gaya dan kebutuhan daya, dll.

Penting untuk dicatat bahwa sebuah chip memiliki dua permukaan:

(a) Permukaan Berkilau:

Ini adalah permukaan yang bersentuhan dengan permukaan penggaruk alat. Penampilannya yang mengkilat disebabkan oleh gesekan chip saat bergerak ke atas permukaan alat.

(b) Permukaan Kasar:

Ini adalah permukaan yang tidak bersentuhan dengan benda padat apa pun. Ini adalah permukaan asli benda kerja. Tampilannya yang kasar disebabkan oleh aksi pemotongan, seperti yang ditunjukkan pada Gambar 9.9.

Pada dasarnya, ada tiga jenis chip yang biasa diamati dalam praktik seperti yang ditunjukkan pada Gambar 9.9:

Ini dibahas di bawah ini:

(i) Chip kontinu.

(ii) Keripik kontinu dengan tepi terpasang.

(iii) Serpihan terputus-putus atau Segmental.

(i) Chip Berkelanjutan:

Keripik kontinu diproduksi saat mengerjakan material yang lebih ulet seperti baja ringan, tembaga, dan aluminium.

Karena kemungkinan deformasi plastis yang besar dengan bahan yang lebih ulet, chip kontinyu yang lebih lama diproduksi. Ini terkait dengan sudut pahat yang baik, kecepatan dan umpan yang benar, dan penggunaan cairan pemotongan.

Keuntungan:

- Mereka umumnya menghasilkan permukaan akhir yang baik.

- Mereka paling diinginkan karena gaya stabil dan operasi menjadi lebih sedikit getaran.

- Mereka memberikan kecepatan potong yang tinggi.

Keterbatasan:

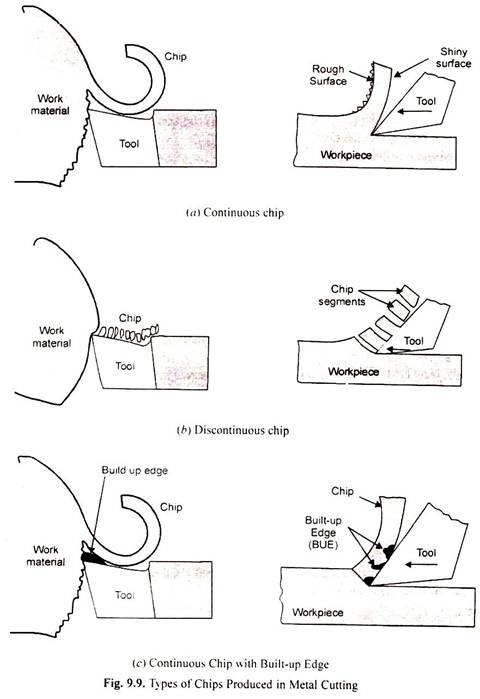

- Keripik terus-menerus sulit ditangani dan dibuang.

- Kumparan chip yang terus-menerus dalam bentuk heliks dan menggulung di sekitar alat dan bekerja dan bahkan dapat melukai operator jika tiba-tiba lepas.

- Serpihan kontinu tetap bersentuhan dengan permukaan pahat untuk waktu yang lebih lama, menghasilkan lebih banyak panas gesekan yang digunakan untuk memecah serpihan kontinu menjadi bagian-bagian kecil sehingga serpihan tidak dapat menggulung di sekitar alat pemotong.

Bentuk paling sederhana dari chip breaker dibuat dengan menggiling alur pada permukaan pahat beberapa milimeter di belakang ujung tombak. Kadang-kadang, tongkat pelat logam kecil dengan permukaan alat pemotong digunakan sebagai pemecah chip.

Kondisi Pemotongan yang Menguntungkan:

Kondisi pemotongan yang menguntungkan untuk produksi chip kontinyu adalah sebagai berikut:

saya. Pemesinan bahan yang lebih ulet seperti tembaga, aluminium.

- Kecepatan potong tinggi dengan umpan halus.

aku aku aku. Sudut rake lebih besar.

- Ujung tombak yang lebih tajam.

- Pelumas yang efisien.

(ii) Keripik Berkelanjutan dengan Pinggiran Terpasang:

Chip kontinu dengan Built-Up Edge (BUE) diproduksi saat pemesinan material ulet dalam kondisi berikut:

saya. Temperatur lokal yang tinggi di zona pemotongan.

- Tekanan ekstrem di zona pemotongan.

aku aku aku. Gesekan tinggi pada antarmuka alat-chip.

Kondisi pemesinan di atas menyebabkan material kerja melekat atau melekat pada ujung potong pahat dan membentuk Built-Up Edge (BUE). Tepi yang terpasang menghasilkan panas dan gesekan lokal, menghasilkan penyelesaian permukaan yang buruk, kehilangan daya.

Tepi built-up umumnya diamati dalam praktik. Tepi bawaan mengubah ukurannya selama operasi pemotongan. Pertama naik, lalu turun, lalu naik lagi, dst. Siklus ini adalah sumber getaran dan penyelesaian permukaan yang buruk.

Keuntungan:

Meskipun tepi yang terpasang umumnya tidak diinginkan, BUE yang tipis dan stabil biasanya diinginkan karena mengurangi keausan dengan melindungi permukaan rake alat.

Keterbatasan:

saya. Ini adalah chip yang harus dihindari.

- Fenomena tersebut mengakibatkan permukaan akhir yang buruk dan kerusakan alat.

Kondisi Pemotongan yang Menguntungkan:

Kondisi pemotongan yang menguntungkan untuk produksi chip kontinyu dengan tepi terpasang adalah sebagai berikut:

saya. Kecepatan potong rendah.

- Sudut rake rendah.

aku aku aku. Umpan tinggi.

- Pasokan pendingin yang tidak memadai.

- Afinitas yang lebih tinggi (kecenderungan untuk membentuk ikatan) bahan perkakas dan bahan kerja.

Pengurangan atau Penghapusan BUE:

Kecenderungan untuk membentuk BUE dapat dikurangi atau dihilangkan dengan salah satu dari praktik berikut:

saya. Meningkatkan kecepatan potong.

- Meningkatkan sudut rake.

aku aku aku. Mengurangi kedalaman pemotongan.

- Menggunakan cairan pemotongan yang efektif.

- Menggunakan alat tajam.

- Pemotongan cahaya pada kecepatan yang lebih tinggi.

(iii) Chip Terputus atau Tersegmentasi:

Serpihan terputus-putus dihasilkan saat pemesinan bahan yang lebih rapuh seperti besi tuang abu-abu, perunggu, kuningan, dll. dengan sudut penggaruk kecil. Bahan-bahan ini tidak memiliki keuletan yang diperlukan untuk deformasi chip plastik yang cukup besar. Material runtuh pada patah getas di depan tepi pahat di sepanjang zona geser. Ini menghasilkan segmen kecil chip yang terputus-putus. Tidak ada yang salah dengan chip jenis ini dalam keadaan seperti ini.

Keuntungan:

saya. Karena chip pecah menjadi segmen-segmen kecil, gesekan antara alat dan chip berkurang, menghasilkan penyelesaian permukaan yang lebih baik.

- Keripik ini nyaman untuk dikumpulkan, ditangani, dan dibuang.

Keterbatasan:

saya. Karena sifat pembentukan chip yang terputus-putus, gaya terus berubah selama proses pemotongan.

- Kekakuan atau kekakuan yang lebih besar pada alat potong, dudukan, dan alat penahan kerja diperlukan karena gaya potong yang berbeda-beda.

aku aku aku. Akibatnya, jika kekakuannya tidak cukup, perkakas mesin mungkin mulai bergetar dan berceloteh. Ini, pada gilirannya, berdampak buruk pada penyelesaian permukaan dan keakuratan komponen. Ini dapat merusak alat pemotong atau menyebabkan keausan yang berlebihan.

Kondisi Pemotongan yang Menguntungkan:

Kondisi pemotongan yang menguntungkan untuk produksi chip diskontinu adalah sebagai berikut:

saya. Pemesinan bahan rapuh.

- Sudut rake kecil.

aku aku aku. Kecepatan potong sangat rendah.

- Kekakuan alat mesin rendah.

- Kedalaman pemotongan yang lebih tinggi.

- Pelumas yang tidak memadai.

- Bahan yang mengandung inklusi keras dan kotoran.