Berikut adalah beberapa parameter proses yang mempengaruhi proses pemotongan logam: 1. Jarak Punch-Die 2. Gaya yang Dibutuhkan 3. Sudut Beveling Punch dan Die (Angular clearance) 4. Gaya Pengupasan.

Parameter # 1. Izin Punch-Die:

Jarak punch-die yang tepat diperlukan untuk penyelesaian tepi potong yang optimal. Izin tergantung pada sejumlah faktor.

Beberapa dari mereka adalah:

(i) Jenis logam.

(ii) Ketebalan bahan kerja.

(iii) Sifat mekanik logam yang akan dicukur.

Biasanya, nilai kelonggaran optimal diambil 10-15 persen dari ketebalan logam. Logam yang lebih keras membutuhkan jarak bebas yang lebih besar dan memungkinkan penetrasi pukulan yang lebih sedikit daripada logam ulet.

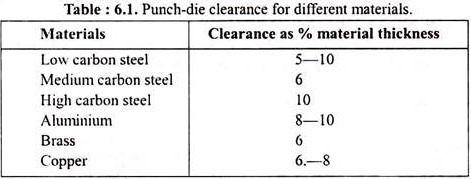

Berikut tabel 6.1. Menunjukkan izin untuk bahan yang berbeda untuk bekerja:

Mari kita Pertimbangkan Dua Kasus Izin:

- Clearance Terlalu Besar (Excessive):

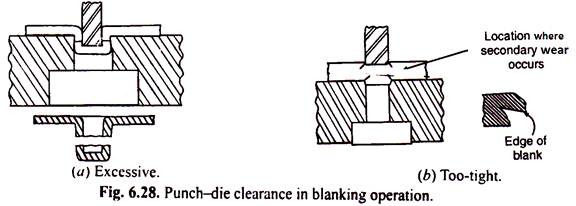

Gambar 6.28. (a) Menunjukkan kasus di mana celah Punch-die terlalu besar dan hampir sama dengan ketebalan lembaran logam.

Dalam hal ini, logam ditekuk ke tepi bundar pukulan dan cetakan, kemudian membentuk dinding melingkar pendek.

Saat beban meningkat, dinding memanjang di bawah tegangan tarik, dan terjadi robekan. Seperti yang bisa dilihat, benda kerja yang diperoleh memiliki ujung bengkok dan belok di sekelilingnya. Oleh karena itu, kosong ini tidak memiliki nilai yaitu tidak berguna.

- Izin Terlalu Ketat (Tidak Cukup):

Gambar 6.28. (b) Menunjukkan kasus di mana celah punch-die terlalu rapat. Retakan tersebut berasal dari tepi pahat, tidak bertemu satu sama lain dan pemotongan kemudian diselesaikan dengan proses pemotongan (sekunder) lainnya. Kosong yang diperoleh memiliki sisi yang sangat kasar.

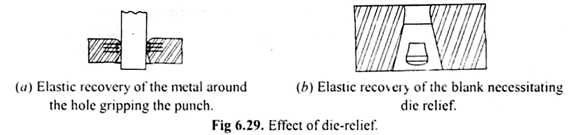

Masalah lainnya adalah, stok lembaran cenderung mencengkeram pukulan seperti yang ditunjukkan pada Gambar 6.29. (a), dan karenanya meningkatkan kebutuhan gaya tambahan untuk menarik pukulan dari lubang. Gaya tambahan ini dikenal sebagai gaya pengupasan.

Selain itu, keausan yang berlebihan dan umur pahat yang lebih pendek merupakan kerugian dari jarak bebas yang pendek. Dalam hal ini, blanko mengalami pemulihan elastis, dan oleh karena itu, perlu untuk memberikan sedikit kelegaan pada lubang cetakan, seperti pada Gambar 6.29 (b).

Kesimpulannya adalah bahwa, dalam kedua kasus di atas, retakan yang disebarkan oleh tepi pahat tidak akan bertemu secara tepat, dan diperoleh potongan yang kasar. Oleh karena itu, celah punch-die yang tepat diperlukan untuk menghasilkan tepi potong yang bersih.

Parameter # 2. Gaya yang Dibutuhkan dalam Operasi Pemotongan:

Gaya yang dibutuhkan untuk memotong benda kerja dapat ditentukan oleh luas yang mengalami tegangan geser dikalikan dengan kekuatan geser ultimat dari logam yang dipotong.

Gaya blanking dapat dihitung dengan rumus berikut:

F = K x Q ctx Ï„ Ultimate

Di mana;

F = Diperlukan gaya blanking.

K = Faktor penyimpangan stres (biasanya 1,3).

Q = Keliling blanko.

t = Tebal lembaran logam,

Ï„ ultimate = Tegangan geser ultimate.

= 0,8 tegangan tarik.

Parameter # 3. Sudut Beveling Pukulan dan Mati:

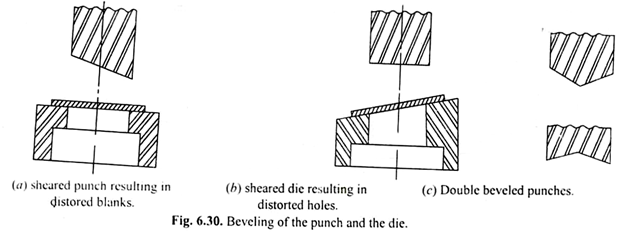

Ketika gaya blanking yang dibutuhkan lebih tinggi dari kapasitas press yang tersedia, maka beveling dari punch face dan permukaan atas dari die steel dilakukan. Ini juga, khususnya penting di mana blanking pelat relatif tebal.

Sedikit pertimbangan akan menunjukkan bahwa, beveling Punch menghasilkan lubang yang sempurna tetapi blank terdistorsi, sedangkan beveling die menghasilkan blank sempurna tetapi hole terdistorsi. Nilai sudut bevel tergantung pada ketebalan lembaran logam, biasanya; berkisar antara 2° dan 8°.

Kadang-kadang, pukulan miring ganda digunakan untuk menghindari kemungkinan perpindahan horizontal lembaran logam selama operasi pukulan. Gambar 6.30. menunjukkan beveling pukulan dan mati. Itu juga menunjukkan pukulan bevel ganda.

Parameter # 4. Kekuatan Pengupasan:

Parameter penting yang mempengaruhi operasi pemotongan adalah gaya pengupasan. Ini dapat didefinisikan sebagai, gaya yang dibutuhkan untuk menarik pukulan keluar dari lubang.

Gaya pengupasan, biasanya diambil sebagai 10 persen dari gaya pemotongan, juga, itu tergantung pada jumlah parameter jarak Punch-die, jenis pelumasan, elastisitas dan plastisitas lembaran logam, dll.

Contoh 1:

Sebuah lubang persegi 20 mm harus dipotong menjadi lembaran logam setebal 0,75 mm. Tegangan geser maksimum yang diperbolehkan adalah 2880 kg/cm 2 . Tentukan gaya pemotongan yang diperlukan. Asumsikan faktor deviasi stres adalah 1,3.

Larutan:

Diberikan Panjang potong, L = 20 mm = 2 cm

Lebar potongan, W= 20 mm = 2 cm

Ketebalan lembaran logam, t = 0,75 mm = 0,075 cm.

Maks. Tegangan geser Ï„ geser = 2880 kg/ cm 2

Faktor Penyimpangan Stres, K = 1,3

Mencari:

Kekuatan potong, F

Rumus yang digunakan:

(i) F = K × Q × t × τ ultimate

Dimana, F = Gaya potong yang dibutuhkan

K = Faktor penyimpangan tegangan

Q = Perimeter potongan

t = Ketebalan lembaran logam.

Ï„ ultimate = Tegangan geser ultimate material

(ii) Q = 2 (L + W) (Untuk potongan persegi panjang)

Dimana, Q = Keliling potongan,

L = Panjang potongan

W = Lebar potongan

Prosedur:

(i) Untuk menentukan keliling potongan,

Q = 2(L + W)

= 2(2 + 2)

= 8 cm.

(ii) Untuk menentukan gaya pemotongan,

F = K × Q × t × τ ultimate

= 1,3 × 8 × 0,075 × 2880

= 2246 kg.

Hasil:

Gaya potong yang dibutuhkan adalah 2246 kg.

Contoh 2:

Tentukan gaya yang diperlukan untuk memotong blanko dengan lebar 30 mm dan panjang 35 mm dari potongan logam setebal 3 mm. Tegangan geser ultimate material adalah 450 N/mm 2 . Hitung juga usaha yang dilakukan jika persentase penetrasi adalah 40% dari ketebalan bahan. Asumsikan K-1.3.

Larutan:

Diberikan

Panjang potong = L = 35 mm

Lebar potongan = W= 30 mm

Ketebalan lembaran logam = 3 mm

Tegangan geser ultimate = Ï„ ultimate = 450N/m 2

Persentase penetrasi = 40% dari ketebalan logam.

Mencari:

(i) Kekuatan blanking, F

(ii) Kerja yang dilakukan, W

Rumus yang digunakan:

(i) F = K × Q × t × τ ultimate

(ii) Q = 2 (L+W)

(iii) W = F × Pukulan perjalanan

Prosedur:

(i) Untuk menentukan keliling blanko, Q

0 = 2 (35 + 30) = 130 mm.

(ii) Untuk menentukan gaya blanking, F

F = K × Q × t × τ ultimate

= 1,3 × 130 × 3 × 450

= 228150N.

(iii) Untuk menentukan kerja yang dilakukan, W

W = Gaya blanking × Punch travel

= F × (Ketebalan bahan × Persentase Penetrasi)

= 228150 × 3/1000 × 40/100

= 273,78 Nm Ans.

Hasil:

(i) Angkatan Perbankan = 228150 N

(ii) Kerja yang dilakukan = 273,78 Nm

Contoh 3:

Tentukan gaya total dan dimensi alat untuk membuat mesin cuci 6 cm. diameter luar dan lubang 3 cm. Ketebalan strip adalah 5 mm dan tegangan geser akhir adalah 350 N/mm 2 . Asumsikan K = 1,3.

Larutan:

Diberikan Diameter Luar potongan (washer) D b = 6 cm = 60 mm.

Diameter dalam lubang potong = D p = 3 cm = 30 mm.

Ketebalan strip = t = 5 mm

Tegangan geser ultimate = 350 N/mm 2 .

Mencari:

(i) Gaya total = Gaya blanking + Gaya Punching

(ii) Diameter punching punch dan punching die.

(iii) Diameter blanking punch dan blanking die.

Formula yang Digunakan:

(i) Gaya blanking, F b = K × Q b × τ ultimate

(ii) Gaya tembus, F p = K × Q p × t × τ ultimate

(iii) Keliling kosong, Q b = D b

(iv) Keliling pukulan (lubang), Q p = D p

Prosedur:

(i) Untuk menentukan keliling blanko, Q b

Q b = D b = 3,14 × 60= 188,4 mm.

(ii) Untuk menentukan keliling pukulan (lubang), Q p

Q p = D p =3,14 × 30 = 94,2 mm.

(iii) Untuk menentukan gaya blanking, F b

F b = K × Q b × t × τ pamungkas

= 1,3 × 188,4 × 5 × 350

= 428610 N.

(iv) Untuk menentukan gaya tembus, F p

= F p = K × Q p × t × τ ultimate

= 1,3 × 94,2 × 5 × 350

= 214305N

∴ Gaya Total = F b + F p

= 428610 + 214305

= 642915 N

= 642,91 KN.

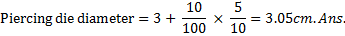

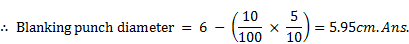

(v) Dimensi Alat:

Diameter pukulan tindik = 3 cm

Mengambil izin sebagai 10% dari ketebalan strip.

Sejak,

Blanking die diameter = 6 cm.

Hasil:

(i) Gaya Total = 642,91 KN.

(ii) Diameter pelubang tindik = 3 cm

(iii) Diameter cetakan penusuk = 3,05 cm.

(iv) Diameter blanking die = 6 cm.

(v) Diameter punch blanking = 5,95 cm.