Materi Pokok Proses Pemotongan Oxy-Acetylene:

Di zaman baja modern, para pembuat baja memotong Besi dan Baja dengan oxy-acetylene, oxy-hydrogen, oxy-propane, oxy-natural gas memotong pipa tiup dengan mudah, cepat, dan bersih. Pemotongan logam dengan nyala api memiliki banyak keunggulan dibandingkan metode lain, khususnya bila logam berbentuk tidak beraturan.

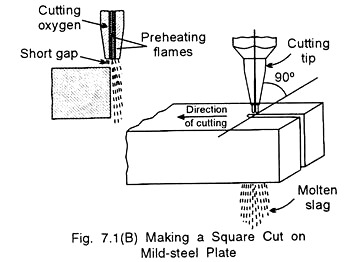

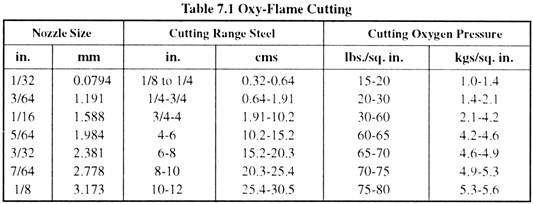

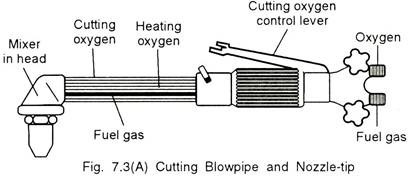

Saat menggunakan oxy-acetylene, obor khusus atau pipa tiup pemotong diperlukan. Cutting-nozzle memiliki sejumlah jet kecil dan ruang di sekitar jet besar pusat untuk tekanan oksigen.

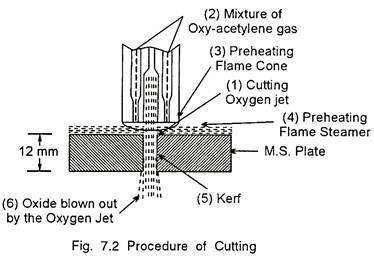

Oksigen dan asetilena dalam proporsi yang kira-kira sama dibakar pada semburan kecil; api ini digunakan untuk memanaskan pekerjaan sampai sekitar 900°C. Pada suhu 900°C, Besi dan Baja dengan mudah bergabung dengan oksigen untuk membentuk oksida dan membakar zona pemotongan dengan cepat.

Api pemanas diarahkan pada logam yang akan dipotong untuk menaikkannya menjadi panas merah terang. Kemudian aliran oksigen bertekanan tinggi diarahkan ke logam panas. Baja dan Besi segera dioksidasi menjadi oksida magnetik besi (Fe 3 O 4 ).

Logam dipotong seluruhnya oleh aksi kimia eksotermik. Besi dan Baja itu sendiri tidak meleleh karena laju produksi oksida yang cepat membuat mereka menjauh dari zona potong. Panas untuk menjaga agar pemotongan tetap berjalan—sekali sudah dimulai—disediakan sebagian oleh pancaran pemanas, dan sebagian lagi oleh panas dari aksi kimiawi.

Teknik Pemotongan:

Permukaan logam yang akan dipotong harus bebas dari lemak, minyak dan karat serta nyala api pemanas diadakan di atas tepi logam yang akan dipotong. Logam dibawa ke panas putih dan kemudian katup pemotong dilepaskan. Pemotongan kemudian dilanjutkan dengan laju tetap.

Pemotongan biasanya dimulai di salah satu tepi piring. Ukuran cutting tip yang akan digunakan tergantung terutama pada jenis bahan yang akan dipotong dan kondisi permukaan cutting edge. Api pemanasan awal di atas permukaan benda kerja memanas hingga logam di bagian atas tepi menjadi berwarna merah ceri. Pemicu atau tuas yang mengontrol pancaran oksigen pemotongan kemudian ditekan, dan pemotongan dimulai.

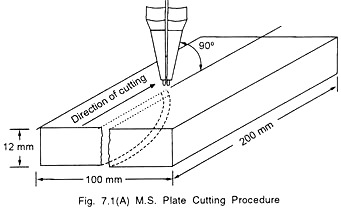

Dalam pemotongan tangan, obor harus dipegang dengan mantap—tetapi tidak erat—dengan tangan kiri beberapa inci di belakang kepala obor. Tangan kanan harus berada di gagang obor, dalam posisi untuk mengoperasikan pemicu atau tuas oksigen pemotongan. Obor harus dipegang dengan mantap pada ketinggian yang tepat di atas benda kerja. Dalam membuat potongan persegi pada pelat MIS, ujung pemotongan harus membentuk sudut 90°.

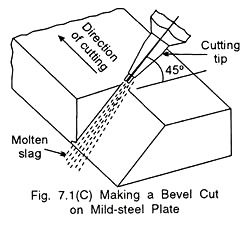

Untuk membuat potongan rata pada pelat baja, ujung obor harus berada pada sudut 45° [Gbr. 7.1(A), (B) dan (C)].

Permukaan potongan harus rata dan memiliki dinding paralel. Kecepatan potong diturunkan karena ketebalan logam meningkat. Pemotongan kasar dapat dilakukan dengan cepat; potongan halus membutuhkan waktu lebih lama. Api gas lain yang digunakan untuk memotong logam adalah gas oxy-coal—lebih lambat dari oxy-acetylene dan oxy-hydrogen—untuk bagian yang lebih tebal.

Reaksi Kimia Pemotongan (Api):

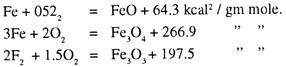

Pemotongan api tergantung pada pembakaran logam dengan semburan oksigen dengan oksida yang dihasilkan yang juga dihilangkan oleh oksigen untuk besi:

Rumus menunjukkan aksi kimia eksotermik di mana besi dan baja tidak meleleh. Semua suhu yang meningkat dari ketiga oksida besi ini dapat diproduksi di zona pemotongan (Gbr. 7.2.).

Obor Pemotong atau Blowpipe:

Blowpipe pemotong atau obor dapat berupa tekanan tinggi atau sistem tekanan rendah. Pipa tiup bertekanan tinggi menggunakan silinder asetilena atau propana sebagai bahan bakar gas yang dapat berupa campuran di kepala atau di betis pemotong atau pipa tiup.

Blowpipe tekanan rendah dengan pencampuran injektor dapat digunakan dengan gas alam pada tekanan rendah. Selain asetilena, ada banyak gas berpemilik. Mereka mengandung campuran metil asetilena, propadiena, butana, etana, metana, dll. Tetapi bahan bakar asetilena semakin banyak digunakan di industri.

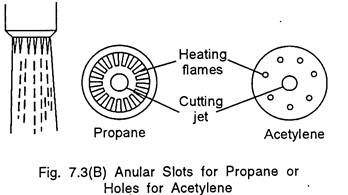

Pada pipa bertekanan tinggi, bahan bakar gas dan oksigen pemanas dicampur di head. Mereka muncul dari slot annular untuk propana atau lubang untuk asetilena. Ukuran sumpitan dan ujung yang digunakan bergantung pada ‘pekerjaan’—tugas ringan atau pemotongan terus menerus yang berat. Di sini volume oksigen yang digunakan jauh lebih besar daripada bahan bakar gas [Gbr. 7.3(A)].

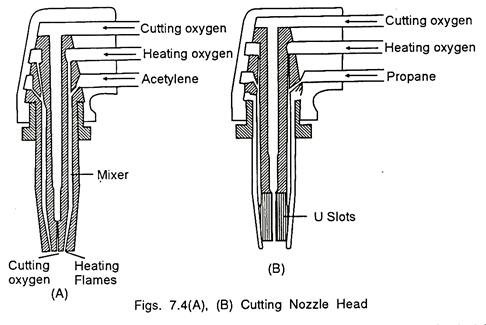

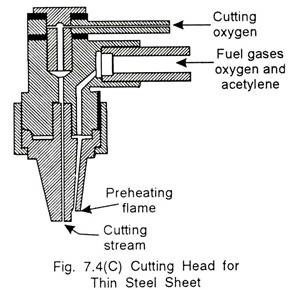

Gambar. 7.4(A), (B) menunjukkan nosel berundak yang digunakan untuk memotong pelat baja; Gambar 7.4(C) pemotongan lembaran baja setebal 4 mm. Tipe ini juga tersedia dengan head mixing. Area kepala bervariasi dengan ketebalan pekerjaan yang harus dipotong dan apakah diperlukan tugas ringan, atau tugas berat dan pemotongan terus menerus.

Pemotongan dapat dilakukan pada logam yang berbeda dengan metode yang berbeda:

(1) Pemotongan dengan Mesin:

Mesin pemotong digunakan untuk memastikan keakuratan ujung potong. Api pemanas mirip dengan yang digunakan pada pemotong tangan. Perangkat mekanis mesin sangat bervariasi, tergantung pada jenis pemotongan yang diperlukan.

Dalam banyak kasus, jenis kepala obor di atas meja bergerak di atas gambar atau templat bentuk yang akan dipotong. Mesin sederhana diperlukan untuk jenis pemotongan yang lebih mudah—garis lurus, lingkaran, level, dll. Mesin ini menggunakan roller tracing magnetik, yang mengikuti templat baja atau besi dengan bentuk potongan yang tepat. Beberapa mesin potong dilengkapi dengan empat kepala potong yang diperlukan untuk produksi massal. Beberapa pemotongan profil dilakukan dengan metode tangan untuk potongan pekerjaan.

Kemudian pelat yang dibutuhkan dalam jumlah banyak dapat dipotong dengan cara ditumpuk dan dijepit rapat. Karena keakuratan mesin modern, ini memberikan hasil yang sangat baik dan tepian yang halus. Kadang-kadang klem G dapat digunakan sebagai stack-tight.

(2) Penggunaan Stek Besi Cor:

Pemotongan besi tuang itu sulit. Karena tekanan grafit dan silikon, logam tidak mudah teroksidasi. Potongan dapat dibuat halus dengan menggunakan oksigen dan asetilena tetapi bukan hidrogen. Panas tinggi dibutuhkan oleh untuk memotong. Api disesuaikan dengan tekanan asetilena berlebih. Tekanan tinggi digunakan untuk memasok panas yang cukup untuk oksidasi.

Blowpipe diberikan gerakan zigzag untuk menghilangkan terak dan logam yang merupakan keharusan untuk pemotongan yang bersih. Nosel pipa tiup ditahan pada 45° ke pelat dengan kerucut bagian dalam 5-6 mm dari pelat. Tepi tempat pemotongan akan dimulai dipanaskan hingga panas merah di atas area berdiameter sekitar 12-15 mm. Kelebihan tekanan oksigen kemudian dilepaskan dan area ini terbakar—hal ini akan menghasilkan kelambatan pada pemotongan.

(3) Mencongkel Api dari Logam:

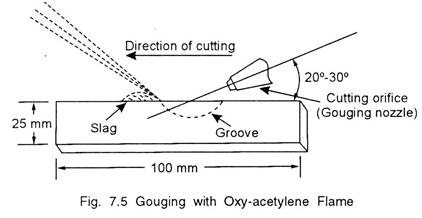

Ini sama dengan proses oxy-cutting, kecuali jenis nozzle khusus digunakan dalam pipa tiup pemotongan standar. Api pemanasan awal memanaskan logam menjadi panas merah, terjadi oksidasi, dan pemotongan berlanjut. Mencongkel api pada logam merupakan perpanjangan penting dari prinsip pemotongan oxy-acetylene. Kontur halus ini dapat dipotong pada pelat baja tanpa penetrasi pelat.

Obor pemotongan mungkin memiliki kepala sudut lurus 75°-180° bersama dengan nosel gouging khusus. Ukuran nosel ditentukan oleh angka; mereka ditekuk pada sudut yang terbaik untuk proses gouging. Pencungkilan dapat dimulai di tepi pelat atau di mana saja di area pelat.

Hal ini dapat digunakan untuk menghilangkan manik-manik di bawah lasan sebelum depo menempatkan proses penyegelan, dan juga digunakan untuk menghilangkan area kecil dari titik cacat pada lasan.

Untuk memulai alur di tepi pelat, sudut nosel harus sekitar 20°-30°. Nosel ditahan sehingga ujung nosel membersihkan bagian bawah potongan. Kedalaman pemotongan alur tergantung pada ukuran nosel, kecepatan pengerjaan dan sudut antara nosel dan pelat alur (Gbr. 7.5).

(4) Pemotongan Oxy-Arc:

Dalam proses ini, gas oksigen dan elektroda digunakan untuk memotong kira-kira baja ringan, baja paduan rendah, baja tahan karat, tembaga, perunggu, kuningan, monel, logam dll. Busur listrik menggantikan nyala api pemanas oxy-acetylene pemotong. Elektroda tertutup dari baja ringan tersedia dalam 4 ukuran dan terbuat dari konstruksi tubular. Dudukan tipe pistol mengamankan elektroda yang memiliki pemicu yang mengendalikan pasokan oksigen.

Busur dipukul dengan oksigen mati, katup oksigen segera dilepaskan dan pemotongan dimulai. Elektroda harus 60 ° ke garis potong.

Tekanan oksigen bervariasi dengan ketebalan baja; ukuran elektroda sekitar 4 batang untuk baja ringan dan pelat baja paduan rendah setebal 8-10 mm; sekitar 4,5-5,5 bar untuk pelat baja setebal 23-25 mm. Pasokan AC atau DC 100-300 amp diperlukan untuk memotong, menusuk dan mengukur dll.

(5) Pemotongan Arc-Air:

Dalam proses ini diperlukan elektroda karbon untuk memotong logam. Busur karbon digunakan dengan suplai DC dari generator las, atau mungkin penyearah dengan suplai udara terkompresi. Elektroda karbon ditempatkan di penahan busur dengan lubang jet kembar mengarah ke ujung busur karbon.

Karbon yang dirancang khusus untuk proses tersebut adalah campuran karbon dan grafit, seluruhnya dilapisi dengan selubung tipis tembaga. Lapisan tembaga mencegah potongan meruncing. Proses ini berlaku untuk bekerja di semua posisi dan digunakan untuk menghilangkan cacat pada coran selain memotong dan mencungkil.

(6) Pemotongan Busur Karbon:

Pemotongan busur karbon tidak menghasilkan potongan yang rapi dan bersih. Busur karbon karena suhunya yang tinggi, dapat digunakan untuk memotong baja. Dibutuhkan arus yang tinggi. Pemotongan dimulai dari titik di mana logam cair dapat mengalir dengan mudah. Pemotongan harus cukup lebar sehingga elektroda dapat digunakan dengan baik di dalamnya, terutama jika logamnya tebal. Karbon ditahan dengan sudut 45° terhadap benda kerja.

Selain di atas, ada beberapa proses pemotongan tambahan: Pemotongan Plasma, Pemotongan Plasma Udara, Pemotongan bawah air (Pengelasan dan pemotongan bawah air telah dijelaskan di Bagian I).

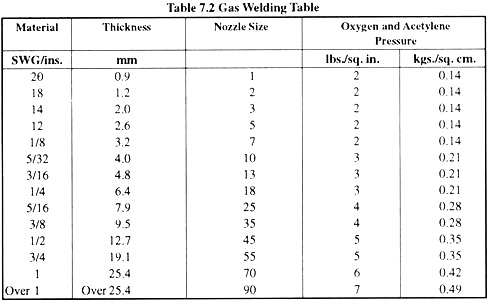

Tabel Operasi Pengelasan Gas:

Angka-angka berikut dimaksudkan—sebagai panduan hanya untuk dudukan api, kondisi material, konsumsi gas oxy-acetylene dll.: