Setelah membaca artikel ini Anda akan belajar tentang:- 1. Pengantar Shielded Metal Arc Welding (SMAW) 2. Peralatan untuk Shielded Metal Arc Welding (SMAW) 3. Sirkuit Pengelasan 4. Fusi Logam dan Penetrasi Las 5. Gerak Elektroda 6. Aplikasi .

Pengantar Pengelasan Busur Logam Terlindung (SMAW):

Pengelasan busur logam terlindung adalah salah satu proses penyambungan yang paling serbaguna dalam industri dan digunakan secara luas di seluruh dunia. Di India hampir 90% dari fabrikasi yang dilas dilakukan dengan proses ini dan bahkan di negara-negara paling maju seperti Amerika Serikat, Uni Soviet, Jepang, dan negara-negara Eropa Barat, proses ini menyumbang hampir 60% dari logam yang disimpan dengan pengelasan. Meskipun penggunaannya perlahan menurun tetapi diharapkan tetap diperlukan untuk perbaikan dan pekerjaan jangka pendek.

Salah satu fiturnya yang menarik adalah biaya awal terendah untuk instalasi yang bisa diterapkan. Sumber daya las untuk SMAW tersedia yang dapat dicolokkan, jika diperlukan, dalam pasokan listrik satu fasa rumah tangga, karena itu popularitasnya bahkan dengan perakit volume kecil.

Peralatan untuk Pengelasan Busur Logam Terlindung (SMAW):

Peralatan utama untuk SMAW adalah sumber daya yang dapat berupa trafo las, penyearah dc atau rangkaian generator motor dc. Pemilihan peralatan tergantung pada ketentuan untuk investasi awal dan kisaran bahan yang akan ditangani.

Ukuran dan jenis elektroda yang digunakan serta kecepatan penetrasi dan pengelasan yang diinginkan menentukan kebutuhan suplai arus . Sumber daya las yang digunakan untuk SMAW hampir selalu dari tipe arus konstan karena mereka melayani tujuan terbaik dalam menjaga arus busur tidak terganggu bahkan ketika tangan tukang las secara tidak sengaja terganggu meskipun sementara.

Dari ketiga tipe dasar sumber tenaga las tersebut masing-masing memiliki keunggulan tersendiri. Sumber tenaga las dc sangat serbaguna dalam mengelas berbagai logam dengan ketebalan yang diinginkan. Ini memungkinkan operasi portabel dan menggunakan berbagai macam elektroda berlapis secara efisien.

Trafo las memiliki biaya awal terendah serta biaya pengoperasian dan pemeliharaan yang rendah. Tidak ada bagian yang bergerak sehingga pengoperasiannya senyap. Sumber daya las dc yang diperbaiki sederhana dalam desain dan menggabungkan keuntungan dari mantan trans las dan satu set las dc.

Aksesori Peralatan:

Aksesori peralatan untuk sumber daya las meliputi kabel penghubung atau lead, pemegang elektroda, konektor kabel dan penjepit tanah.

Kabel yang mengalirkan arus pada rangkaian las cukup fleksibel dan umumnya terbuat dari kabel tembaga atau alumunium. Kabel ini sangat halus (diameter 0-2 mm) dan jumlahnya antara 800 hingga 2500 tergantung pada daya dukung kabel saat ini. Kabel aluminium jauh lebih ringan dan beratnya hanya sepertiga dari kabel tembaga tetapi daya dukungnya saat ini juga lebih rendah sekitar 60% dari kabel tembaga.

Konektor kabel yang digunakan untuk menambah panjang kabel las harus memiliki ukuran yang memadai untuk mengalirkan arus yang diinginkan dan harus pas untuk menghindari penurunan tegangan. Kadang-kadang menyolder atau mematri atau bahkan mengelas digunakan untuk menghubungkan kabel tetapi konektor mekanis paling populer karena dapat dengan mudah dipasang dan dibongkar.

Elektroda, dudukan umumnya disesuaikan dengan kabel las dan ukuran kabel tergantung pada arus yang dibutuhkan untuk dibawa dalam rangkaian las. Biasanya pemegang elektroda ditentukan dc: berakhir pada arus yang dapat mereka bawa; kisaran normal menjadi 150 hingga 500A. Pemegang elektroda dari desain populer memiliki alur yang dipotong di rahang yang memfasilitasi memegang elektroda pada sudut yang berbeda untuk manipulasi yang mudah.

Penjepit tanah digunakan untuk menghubungkan terminal lain dari rangkaian las. Kadang-kadang menyerupai pemegang elektroda tetapi seringkali seperti klem-C tetapi dengan bagian yang lebih berat untuk menghindari panas berlebih. Kadang-kadang klem arde dipasang dengan erat ke meja kerja untuk menghindari percikan api, namun paling sering klem ini agak longgar untuk memudahkan pelepasan. Gambar 7.1 menunjukkan aksesoris peralatan yang berbeda yang dijelaskan di atas.

Aksesori Operator :

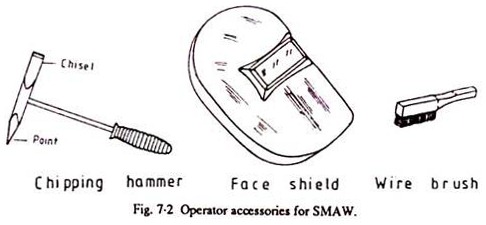

Yang penting, aksesori operator termasuk palu chipping, sikat kawat, dan pelindung las untuk melindungi muka. Palu chipping berbentuk pahat dan ujung lainnya diarahkan untuk membantu menghilangkan terak. Sikat kawat digunakan untuk menghilangkan terak ulet yang biasanya menempel di tepi manik las. Itu umumnya terbuat dari potongan kawat baja keras yang tertanam di balok kayu.

Perisai las, merupakan aksesori penting untuk pengelasan yang sukses dan berkelanjutan. Ini tidak hanya melindungi mata operator dari silau intensitas tinggi dari pengelasan tetapi juga melindungi wajahnya dari efek berbahaya dari sinar infra merah dan ultra-violet yang dipancarkan oleh busur las.

Perisai las adalah salah satu dari tipe genggam atau diikat ke kepala dan dapat dibalik di atas kepala bila tidak diperlukan. Perisai dirancang untuk menutupi seluruh wajah dan tenggorokan. Dilengkapi dengan jendela berukuran 12 cm x 5 cm yang dibawa langsung ke depan mata selama operasi pengelasan.

Jendela dilengkapi dengan kaca gelap yang mampu menghentikan 99,5% radiasi berbahaya dari busur. Pemilihan kaca las yang tepat sangat penting dan didasarkan pada proses dan bahan yang akan dilas. Untuk nomor naungan SMAW 9 hingga 11 adalah yang paling populer meskipun nuansa hingga nomor 14 paling umum digunakan.

Terlepas dari penggunaan pelindung las, seorang operator dapat mengalami sakit mata jika dia mengelas terus menerus untuk shift yang lama, katakanlah 6 hingga 10 jam. Gambar 7.2 menunjukkan aksesoris operator yang berbeda yang diperlukan untuk SMAW.

Sirkuit Pengelasan untuk Pengelasan Busur Logam Terlindung (SMAW):

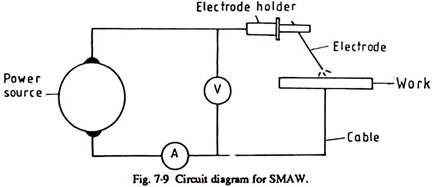

Rangkaian listrik umum untuk SMAW ditunjukkan pada Gambar 7.9.

Fusi Logam dan Penetrasi Lasan di SMAW:

Untuk membuat lasan yang baik, sangat penting bahwa fusi yang tepat diperoleh antara logam induk dan bahan yang diendapkan dari elektroda. Untuk mencapai itu, permukaan logam induk harus dilelehkan secara menyeluruh sehingga membentuk kawah busur dengan kedalaman yang cukup, jika tidak, akan dihasilkan kawah yang dangkal. Dalam kasus terakhir tetesan logam dari elektroda tidak akan dapat melebur dengan logam induk. Tetesan seperti itu, jika diendapkan pada benda kerja, hanya akan diam di permukaan tanpa ada peleburan. Lasan yang dihasilkan mungkin hanya kamuflase.

Untuk mendapatkan las yang baik kedalaman penetrasi tidak boleh kurang dari 1,5 sampai 2 mm. Di SMAW, tergantung pada arus pengelasan, penetrasi biasanya bervariasi antara 1,5 dan 5 mm. Estimasi penetrasi dapat dilakukan dengan mengamati kedalaman kawah.

Jika selama pengelasan busur tiba-tiba padam maka meninggalkan kawah las pada benda kerja yang bila mengeras memiliki ukuran yang sama seperti saat adanya busur. Penetrasi biasanya meluas 1 sampai 2 mm di bawah permukaan kawah.

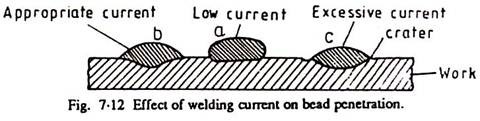

Kedalaman penetrasi tergantung pada masukan panas ke dalam benda kerja per satuan waktu, dan dengan demikian tergantung pada arus pengelasan. Penampang dari sejumlah weld bead yang diendapkan pada pelat dengan arus yang bervariasi dapat menggambarkan pengaruh arus las terhadap kedalaman penetrasi.

Gambar 7.12 menunjukkan penampang tiga manik las. Bead ‘a’ diendapkan dengan arus yang terlalu rendah, bead ‘b’ dengan arus las yang sesuai, dan bead ‘c’ dengan kelebihan arus. Karena arus pengelasan yang tidak mencukupi pada bead ‘a’, terjadi kekurangan penetrasi; infact bead hampir tidak memiliki kedalaman penetrasi. Logam dari elektroda baru saja menyatu dengan logam induk di permukaan.

Jari-jari las dibulatkan, menyatu tajam dengan logam induk memberikan efek takik sehingga membentuk titik konsentrasi tegangan. Lasan seperti itu tidak memiliki kekuatan dan manik-manik seperti ini dapat terkelupas sepenuhnya dari permukaan benda kerja dengan pukulan palu yang berdampak.

Jari kaki manik ‘b’ menyatu dengan mulus ke dalam logam induk. Logam induk dilelehkan dengan benar dan pencampuran logam las yang memadai dari elektroda dan benda kerja memberikan penetrasi yang baik dari konfigurasi yang diinginkan .

Penggunaan arus yang berlebihan untuk menyimpan bead ‘c’ mengakibatkan gaya busur yang berlebihan, kawah tidak terisi logam cair dari elektroda. Hal ini mengakibatkan pemotongan pada jari kaki manik las yang mengurangi ketebalan logam induk dan akibatnya mengurangi kekuatan las dan juga memberikan titik konsentrasi tegangan. Titik-titik ini sangat berbahaya jika terjadi kelelahan dan beban benturan.

Untuk mengendalikan arus pengelasan penetrasi dipilih sesuai dengan grade dan diameter elektroda.

Namun, untuk pengelasan down-hand sambungan butt pada baja karbon rendah, arus pengelasan dapat ditentukan sebagai panduan kasar, dari hubungan berikut:

I = (40-60) d………… (7.2)

I= (20+6d) d.…………(7.3)

di mana I adalah arus pengelasan dalam ampere, dan d adalah diameter elektroda dalam mm.

Arus pengelasan yang dibutuhkan untuk elektroda yang dilapisi tipis lebih rendah daripada elektroda yang dilapisi tebal. Arus optimum untuk elektroda dan benda kerja tertentu dapat ditemukan dengan coba-coba, dengan menyimpan sejumlah manik-manik, menggunakan persamaan 7.2 atau 7.3.

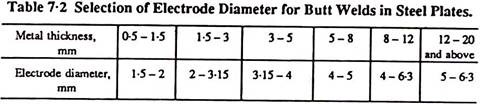

Kawah busur dan penampakan manik dapat memberikan panduan yang memadai tentang pengaturan arus yang sesuai. Arus yang lebih besar perlu diatur untuk bagian yang lebih berat dan ukuran elektroda untuk mencapai penetrasi yang diinginkan, karena bagian yang berat berfungsi sebagai penyerap panas yang efisien. Pertama ukuran elektroda untuk ketebalan pelat tertentu harus dipilih dan kemudian arus pengelasan disesuaikan dengannya. Tabel 7.2 memberikan pedoman pemilihan diameter elektroda untuk sambungan butt las pada pelat baja.

Dalam las multi-run, proses pertama harus dilakukan dengan elektroda dengan diameter tidak lebih dari 2 hingga 3,15 mm. Untuk pengelasan overhead dan vertikal elektroda harus memiliki diameter maksimum 4 mm. Elektroda dengan diameter 5 mm dapat digunakan untuk mempercepat pengelasan pada posisi pengelasan bawah terutama pada bahan pengisi dan finishing.

Meskipun tingkat produksi yang tinggi dapat dicapai dengan elektroda berdiameter 6-3 mm , tidak disarankan untuk menggunakan elektroda ini kecuali untuk pelat yang panjang dan lebar dalam posisi pengelasan tangan ke bawah karena jika tidak, kolam las menjadi sangat besar dan tidak dapat diatur yang menghasilkan kualitas las yang buruk. .

Gerakan Elektroda di SMAW:

Lebar manik las yang terbentuk pada kondisi pengelasan normal di SMAW adalah antara 1,5 hingga 2,5 kali diameter elektroda; dengan penetrasi yang baik dan bagian halus dari logam yang diendapkan ke permukaan benda kerja . Untuk mencapai hal ini panjang busur dijaga sependek mungkin tanpa elektroda menempel pada benda kerja dan dengan memberikan elektroda tiga jenis gerakan secara bersamaan.

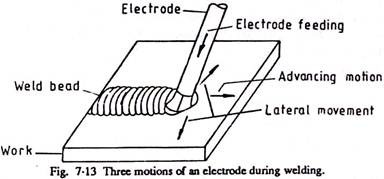

Satu gerakan adalah pengumpanan ke bawah yang seragam terus menerus dari elektroda menuju kolam las, gerakan kedua adalah gerakan memajukan busur sepanjang sambungan dan gerakan ketiga adalah gerakan berosilasi ke samping atau ke samping atau gerakan menenun melintasi busur. Ketiga gerakan tersebut digambarkan pada Gambar 7.13.

Ketika busur dimajukan tanpa gerakan menenun, lebar manik biasanya 1 sampai 2 mm lebih besar dari diameter elektroda. Manik yang diperoleh disebut ‘stringer bead’.

Gerakan menenun selama pengelasan digunakan saat ‘menyebarkan manik’ atau menenun manik diperlukan. Menenun manik-manik biasanya digunakan untuk membuat las butt dan Fillet.

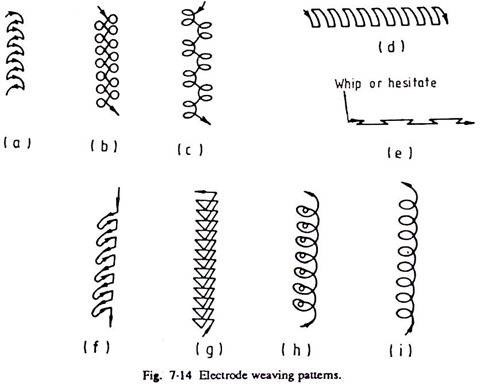

Tenun dapat dilakukan dalam berbagai pola tergantung pada jenis las, persiapan sambungan, dan keterampilan operator. Gambar 7.14 menunjukkan pola tenun yang berbeda yang digunakan oleh operator las untuk menghasilkan weld bead yang baik. Yang ditunjukkan pada Gambar. 7.14 (a dan i) paling sering digunakan pada butt welds. Untuk las sudut, pola tenun yang diberikan pada Gambar 7.14 (d dan g) ditemukan sesuai.

Pola (a) sampai (e) digunakan di mana lebih banyak panas diperlukan untuk diterapkan pada kedua sisi sambungan; pola (b) ditemukan sangat cocok untuk pelat yang lebih berat. Pola (f) ditemukan sesuai ketika lebih banyak panas diterapkan ke satu sisi sementara pola (g) dan (h) ditemukan berguna ketika panas diterapkan ke tengah lasan.

Untuk konsistensi dalam lebar manik-manik, ayunan gerakan menenun harus dijaga konstan. Pengelasan yang benar, berpenetrasi baik, dan berkualitas tinggi hanya dapat diperoleh jika gerakan operator dikontrol dengan baik di ketiga arah dan itu hanya dapat diperoleh melalui latihan dan pengalaman.

Aplikasi SMAW:

Aplikasi proses SMAW bervariasi dan tersebar luas. Tergantung pada elektroda kawin yang tersedia, ia menemukan penggunaan yang luas di semua industri fabrikasi utama yang mungkin mencakup item perbaikan bermacam-macam untuk pembuatan kapal dan fabrikasi bejana tekan.

Elektroda tipikal yang digunakan untuk fabrikasi besar dengan kegunaan spesifiknya dijelaskan secara singkat:

- Elektroda untuk Pengelasan Baja Karbon Rendah:

Ini adalah elektroda yang dikembangkan dengan sangat baik dan dipasarkan dengan nama merek yang berbeda. Sebagian besar termasuk jenis selulosa, rutil, dan lapisan dasar dengan atau tanpa serbuk besi. Varietas berlapis berat dapat digunakan sebagai elektroda sentuh yang sangat baik untuk pengelasan dalam posisi vertikal.

sebuah. Elektroda Berlapis Selulosa (IS: E100413; AWS E6010):

Ini biasanya dilapisi ringan, semua elektroda posisi dengan busur penetrasi yang kuat dan terak rapuh tipis; cocok untuk semua posisi kerja. Logam las yang diendapkan sangat ulet.

Aplikasi:

Pipa, tangki, bejana tekan, struktur, dan pekerjaan lapangan di mana penetrasi yang dalam diperlukan. Khusus cocok untuk saluran pipa bertekanan yang tidak dapat dilas dari dalam.

- Elektroda Dilapisi Rutil:

Ada tiga kategori utama elektroda berlapis rutil.

Kategori 1 (IS: E206411; AWS E6012) :

Ini adalah elektroda semua posisi dengan penetrasi yang baik dan terak beku cepat. Mudah dioperasikan di segala posisi termasuk vertical-down.

Aplikasi:

Tangki penyimpanan, perlengkapan kosong, mesin, furnitur baja, badan truk, peralatan pengecoran, penumpukan poros, dll.

Kategori 2 (IS: E307411; AWS 6013):

Elektroda semua posisi yang memberikan busur yang kuat dan halus dengan penetrasi saya dium. Ini memberikan percikan rendah dan mudah menghilangkan terak. Elektroda sangat cocok untuk menjembatani celah pada sambungan. Ini memberikan tingkat deposisi yang tinggi.

Aplikasi:

Struktur, konstruksi bangunan, tangki, saluran pipa, suku cadang ma chinery, badan mobil, bingkai jendela baja, mesin pertanian, dll.

Kategori 3 (IS: E307412; AWS E6013):

Elektroda semua posisi untuk pekerjaan struktural. Penetrasi sedang, sedikit percikan. Terak mudah dilepas. Manik halus dan mudah dioperasikan di semua posisi termasuk vertikal ke bawah.

Aplikasi:

Konstruksi bangunan, kapal, tangki dan boiler, jalur pipa, jembatan, gerbong kereta api, kapal, trailer.

Pipa tekanan yang tidak dapat dilas dari dalam, tangki penyimpanan minyak, panel gerbong kereta api.

Kotak api lokomotif, bingkai skuter.

- Elektroda Dilapisi Serbuk Besi Rutile Plus:

Ada tiga kategori utama pelapis ini.

Kategori 1 (IS: E307512; AWS E7014):

Sebuah medium heavy coated all position electrode yang mengandung serbuk besi yang memungkinkan penggunaan arus berat yang akibatnya menghasilkan output pengelasan yang lebih tinggi dengan efisiensi pengendapan hingga 110%. Logam las sangat ulet.

Aplikasi:

Digunakan untuk pipa tekanan las, tangki penyimpanan minyak, kapal, boiler, gerbong kereta api, dll. pada kecepatan pengelasan tinggi. Juga cocok untuk memperbaiki coran baja.

Kategori 2 (IS: 327512 K; AWS E7024):

Ini adalah elektroda berlapis berat dengan tingkat deposisi tinggi untuk butt down-hand dan lasan fillet serta lasan fillet horizontal. Elektroda sangat mudah untuk dimanipulasi dan menghasilkan lasan yang halus dengan kehilangan percikan yang sangat rendah. Arus pengelasan yang tinggi dapat digunakan untuk meningkatkan output dan produktivitas pengelasan. Efisiensi pengendapan hampir 140%. Ini dapat digunakan sebagai ‘elektroda sentuh’.

Aplikasi:

Digunakan untuk pengelasan struktur berat seperti derek dan gelagar jembatan, perakitan peralatan pemindah tanah, suku cadang mesin berat, dll.

Kategori 3 (IS: E347512L; AWS E7024):

Elektroda bubuk besi berlapis super berat dengan tingkat pemulihan logam sekitar 210%, cocok untuk pengelasan kecepatan tinggi butt bawah, fillet, dan lasan fillet horizontal. Itu juga dapat digunakan sebagai ‘elektroda sentuh’.

Aplikasi:

Berguna untuk pengelasan kecepatan tinggi struktur berat seperti derek dan gelagar jembatan, perakitan peralatan pemindah tanah, dan bagian mesin berat, dll.

- Lapisan Asam (IS: E422413; AWS E6020) :

Elektroda berlapis berat sedang yang menghasilkan terak cair untuk pengelasan bawah, horizontal, dan vertikal. Ini sangat cocok untuk pengelasan baja karbon rendah di mana diperlukan kekuatan tinggi dan endapan las berkualitas tinggi; sangat cocok untuk aplikasi di mana ketahanan terhadap tegangan tinggi dan kelelahan penting Penggunaan arus tinggi dan kecepatan pengelasan tinggi direkomendasikan untuk pengelasan ekonomis dengan elektroda ini.

Aplikasi:

Digunakan untuk mengelas pekerjaan struktural yang berat, jembatan, derek, kotak api lokomotif, chasis dan rangka truk. Sangat baik untuk las fillet horizontal ke bawah yang kontinyu dan untuk pengelasan vertikal ke atas.

- Lapisan Dasar (IS: E616514 HJ; AWS E7018):

Elektroda jenis bubuk besi ‘rendah hidrogen’ dengan lapisan berat sedang memberikan busur yang sangat halus, penetrasi sedang, dan sedikit percikan. Terak mudah dilepas. Mudah dioperasikan di semua posisi. Logam las sangat ulet dan tahan retak. Direkomendasikan secara khusus untuk sambungan berat dengan pengekangan dan tunduk pada beban dinamis. Efisiensi pengendapan sekitar 115%. Itu harus tetap kering; panggang sebelum digunakan pada suhu yang disarankan.

Aplikasi:

Digunakan untuk pengelasan pekerjaan baja tanur sembur, cangkang dan pipa reaktor atom, fabrikasi las berat sebagai pengganti pengecoran, jembatan, penstocks, saluran akar pada sambungan yang berat dan terkendali. Juga digunakan untuk pengelasan baja yang dirancang untuk servis pada suhu di bawah nol hingga -33°C.

- Lapisan Khusus (IS: E922xxxP; AWS E6027) :

Elektroda serbuk besi lapis super berat untuk butt penetrasi dalam dan las fillet. Las butt bujur sangkar pada pelat setebal 14 mm dapat dibuat. Namun, itu hanya dapat digunakan dalam posisi pengelasan datar dan horizontal.

Aplikasi:

Digunakan untuk pengelasan pelat geladak berat, struktural, dll. Dengan teknik penetrasi yang dalam sehingga menghindari beveling dan pengisian ulang alur. Hal ini juga dapat digunakan untuk menyimpan sealing run di bagian belakang tanpa perlu memotong akar, dan untuk menyimpan las sudut dengan penetrasi di luar akar seperti pada gelagar pelat untuk pekerjaan jembatan.

- Elektroda untuk Pengelasan Paduan Rendah dan Baja Tarik Tinggi :

Beberapa elektroda berlapis yang digunakan untuk mengelas baja HSLA (paduan rendah berkekuatan tinggi) untuk aplikasi khusus telah dicantumkan.

sebuah. Lapisan Selulosa (IS: E10022A; AWS 7010 –A1):

Ini adalah jenis selulosa, dilapisi ringan, semua elektroda posisi yang memberikan terak tipis dan penetrasi yang baik. Logam las yang diendapkan adalah 0-5% Mo-steel yang memiliki keuletan dan ketahanan mulur yang baik.

Aplikasi:

Digunakan untuk mengelas perpipaan C-Mo, peralatan pembangunan jalan, boiler, bejana tekan, sambungan rantai baja paduan, rangka dan bodi truk, pipa baja tarik tinggi untuk transmisi minyak dan gas. Juga direkomendasikan untuk fabrikasi las yang digunakan untuk layanan pada suhu tinggi hingga 525°C.

- Pelapis Rutil :

Tiga kategori elektroda, tergantung pada komposisi kawat inti , disertakan.

Kategori 1, 0-5% Mo-baja (IS: E31422 A; AWS E 7013-A1) :

Jenis rutil berlapis berat semua posisi, paduan rendah, elektroda baja tarik sedang-tinggi yang menghasilkan 0-5% deposit las baja Mo. Elektroda memberikan busur yang tenang, hujan rintik-rintik rendah, dan terak yang mudah dilepas. Pada butt joint pipa atau tabung, arc sangat mudah dipukul atau dipukul ulang dan karenanya direkomendasikan secara khusus untuk pengelasan pipa. Profil las yang dihasilkan halus dengan riak biasa.

Aplikasi:

Direkomendasikan untuk pengelasan baja tarik menengah-tinggi dan baja paduan rendah 0-5% Mo, dan komposisi 1% Cr-0-5% Mo. Juga direkomendasikan untuk pengelasan baja yang digunakan pada boiler, pembangkit listrik, kilang minyak dan pabrik kimia dalam bentuk struktural dan pipa untuk layanan suhu tinggi hingga 525 °C.

Kategori 2,1. Baja 2% Cr-0-5% Mo (ADALAH: E31432C; AWS E8013 B2):

Jenis rutil semua posisi berlapis berat, elektroda kekuatan tarik menengah-tinggi paduan rendah yang memberikan 1-2% Cr-0-5% deposit baja Mo. Elektroda memberikan busur yang tenang, percikan yang dapat diabaikan, dan terak yang mudah dilepas. Inisiasi busur yang mudah pada sambungan butt pipa atau tabung; karenanya direkomendasikan secara khusus untuk pengelasan pipa.

Aplikasi:

Digunakan untuk mengelas pipa dan struktur di boiler, pembangkit listrik, kilang minyak, dan pabrik kimia untuk layanan suhu tinggi hingga 550°C.

Kategori 3, 2. Baja 25% Cr – 1% Mo (IS: E31431-D; AWS E 9013 B3):

Ini memiliki karakteristik yang mirip dengan kategori 2 kecuali deposit las yang diperoleh adalah baja 2-25% Cr – 1% Mo.

Aplikasi:

Digunakan untuk pengelasan pipa dan struktur di boiler, kilang minyak, dan pabrik kimia untuk servis pada suhu tinggi hingga 600°C.

- Elektroda Berlapis Dasar :

Jumlah maksimum elektroda yang digunakan untuk mengelas baja HSLA adalah dari jenis lapisan dasar; karakteristik dari beberapa di antaranya, yang digunakan untuk aplikasi tipikal, dijelaskan dalam enam kategori.

Kategori 1 (IS: E611514H; AWS E 7016) :

Lapisan sedang-berat, semua posisi, elektroda hidrogen rendah cocok untuk mengelas baja tuang, sulit mengelas baja tinggi karbon dan belerang, dan baja dengan komposisi yang tidak diketahui. Logam las sangat tahan terhadap retak.

Aplikasi:

Digunakan untuk mengelas bagian baja karbon tinggi, baja karbon tinggi ke baja ringan, baja paduan rendah, baja belerang yang relatif tinggi, baja tuang, dan baja dengan komposisi yang tidak diketahui.

Kategori 2 (IS: E611514 HJ; AWS E7018):

Lapisan berat sedang, hidrogen rendah, jenis bubuk besi, semua elektroda posisi untuk pengelasan baja struktural tarik sedang-tinggi, bagian berat dan sambungan yang ditahan pada baja tarik tinggi. Logam las mengandung sekitar 14% mangan yang membuatnya tahan tidak hanya retak panas dan dingin tetapi juga tegangan triaksial. Efisiensi deposisi sekitar 112%.

Aplikasi:

Cocok untuk jembatan las, mesin berat, pen stock, bagian berat dari peralatan pemindah tanah dan secara umum untuk fabrikasi baja karbon dan baja paduan rendah di mana kondisi layanan yang berat harus dipenuhi. Juga direkomendasikan untuk pengelasan baja yang dirancang untuk digunakan pada suhu di bawah nol hingga – 40°C.

Kategori 3 (IS: E611515 HJ; AWS E7018 G):

Elektroda jenis serbuk besi berlapis berat sedang, rendah hidrogen, yang cocok untuk baja yang akan digunakan di bawah kondisi suhu di bawah nol seperti bejana tekan, saluran pipa, dll. Nilai tumbukan takik V charpy sangat baik pada suhu rendah hingga -60°C. Pemulihan logam sekitar 112%.

Aplikasi:

Digunakan untuk mengelas baja paduan rendah seperti baja Si-Mn dan baja yang mengandung nikel hingga 1%. Juga digunakan untuk mengelas baja tarik tinggi untuk pekerjaan konstruksi berat yang mengalami beban dinamis.

Kategori 4 (IS: E61122A; AWS E7018-A1):

Elektroda jenis serbuk besi dengan lapisan berat sedang, semua posisi, hidrogen rendah, yang menghasilkan endapan las Mo-steel 0-5% yang ulet dan mulur. Ini memberikan efisiensi pengendapan sekitar 106%.

Aplikasi:

Digunakan untuk mengelas baja 0-5% Mo, dan 1% Cr-0-5% Mo, pipa suhu tinggi, tabung ketel, dan pelat ketel di mana diperlukan ketahanan mulur yang baik. Juga direkomendasikan untuk komponen pengelasan yang diperlukan untuk layanan suhu tinggi hingga 525°C.

Kategori 5 (IS: E61131D; AWS E9018-B3):

Elektroda dengan lapisan berat sedang, semua posisi, rendah hidrogen, serbuk besi yang menghasilkan logam las yang memiliki komposisi sekitar 2-25% baja Cr – 1% Mo, dengan efisiensi pengendapan sekitar 106%.

Aplikasi:

Direkomendasikan untuk pengelasan baja HSLA yang mengandung 2-25% Cr-1% Mo digunakan pada boiler, pembangkit listrik, kilang minyak dan pabrik kimia dalam bentuk struktur dan pipa yang diperlukan untuk layanan suhu tinggi hingga 600°C.

Kategori 6 (IS: MDO1 – 611; AWS E502-16):

Elektroda jenis serbuk besi berlapis berat sedang, semua posisi, hidrogen rendah, yang menghasilkan endapan las dengan perkiraan komposisi baja 5% Cr – 0-5% Mo. Itu harus tetap kering.

Aplikasi:

Digunakan untuk pengelasan di kilang minyak, pembangkit listrik dan pabrik kimia di mana baja 5% Cr-0-5% Mo digunakan.

- Elektroda Dilapisi untuk Pengelasan Baja Tahan Karat dan Baja Penahan Panas:

Beberapa kategori terkenal dari elektroda berlapis dengan penggunaan industri khusus dalam pengelasan baja tahan karat dan baja tahan panas dijelaskan di bagian ini.

Kategori 1 (IS: MB01L-311; AWS-ASTM E308L -16):

Karbon ekstra rendah, elektroda baja tahan karat 19/10 Cr-Ni dengan kandungan ferit terkontrol 3-7% untuk ketahanan maksimum terhadap retak dan korosi, dan untuk digunakan pada suhu tinggi hingga 800°C. Kandungan karbon serendah 0,028% menghilangkan kemungkinan terjadinya korosi antar kristal pada rentang temperatur 425°C hingga 843°C. Logam las memiliki kekuatan mulur yang sangat baik.

Aplikasi:

Digunakan untuk pengelasan baja tahan karat 18Cr-8Ni yang diwakili oleh kelas AISI 301, 302, 304 dan 308 yang memiliki kandungan karbon sangat rendah. Pengelasan perkakas, sendok dan garpu, peralatan rumah tangga, peralatan rumah sakit, peralatan penanganan asam nitrat, asam asetat dan asam sitrat. Juga digunakan untuk komponen las yang dibutuhkan dalam industri sabun, industri susu, industri kimia dan serat serta untuk fabrikasi rangka pesawat.

Kategori 2 (IS: MB02 Mo Nb – 311; AWS – ASTM E318-16):

Karbon rendah 18/13 Cr-Ni, elektrode baja yang distabilkan molibdenum-niobium dengan kandungan ferit terkontrol 5 hingga 8% untuk ketahanan maksimum terhadap retak korosi tegangan, korosi kimia, dan korosi antar-kristal. Logam las memiliki kekuatan mulur yang sangat baik pada suhu hingga 850°C.

Aplikasi:

Digunakan untuk mengelas baja stabilisasi 18/8 Cr-Ni, Mo-Nb atau Titanium seperti peralatan pabrik kertas kelas AISI 318, peralatan pemutihan, pabrik kimia, peralatan pencelupan, pabrik pengawetan, coran penahan panas, dll. Dapat juga digunakan untuk pengelasan baja yang tidak distabilkan dari tipe kelas AISI 316 dan 317.

Kategori 3 (IS: MB01 Nb – 610; AWS-ASTM E 347-15):

Baja tahan karat berkarbon rendah 19/10 Cr-Ni, baja tahan karat terstabilisasi niobium, elektroda tipe lapis dasar dengan kandungan ferit terkontrol 4 hingga 9% untuk ketahanan maksimum terhadap retak, korosi, dan untuk digunakan pada suhu tinggi hingga 800°C. Stabilisasi Niobium mencegah pengendapan karbida yang berbahaya pada kisaran suhu 425°C hingga 843°C. Lasan memiliki kekuatan mulur yang sangat baik.

Aplikasi:

Digunakan untuk pengelasan baja AISI grade 321 dan 347. Umumnya digunakan untuk pengelasan Baja Cr-Ni 18/8 yang distabilkan dengan titanium atau niobium. Juga direkomendasikan dalam pembuatan peralatan untuk industri kimia, pengolahan makanan dan pesawat terbang; untuk pengelasan turbin gas, dan peralatan untuk industri sabun. Dapat juga digunakan untuk mengelas baja tahan karat yang tidak distabilkan misalnya, nilai AISI 301.302, 304 dan 308.

Kategori 4 (IS: MB02 Mo Nb-4>10; AWS-ASTM E318-15):

Karbon rendah 19/13 Cr Ni, molibdenum atau niobium stabil elektroda tipe dasar terlapisi dengan kandungan ferit terkontrol 4 hingga 9% untuk ketahanan maksimum terhadap retak korosi tegangan dan korosi interkristalin. Logam las memiliki kekuatan mulur yang sangat baik hingga 850°C.

Aplikasi:

Digunakan untuk mengelas peralatan pabrik kertas, peralatan pemutihan , pabrik kimia yang menangani sulfur, sulfur, hidroklorik, asetat, formik, sitrat, asam tartarat, dll. Peralatan pencelupan, pabrik pengawetan, pengecoran penahan panas, dan peralatan bakery Juga digunakan untuk pengelasan AISI 316 dan baja tahan karat 318 grade ketika ketahanan maksimum terhadap korosi diperlukan.

Kategori 5 (IS: MB05 MoL – 610; AWS-ASTM E316L-15):

Dilapisi medium-heavy, semua elektroda posisi dengan lapisan tipe dasar yang memiliki karakteristik kinerja yang baik dan pembuangan terak yang mudah. Ini memiliki komposisi kawat inti baja 25/20 Cr-Ni yang memberikan deposit las dengan komposisi serupa. Elektroda dirancang khusus untuk aplikasi suhu tinggi yang membutuhkan stabilitas dan ketahanan oksidasi yang lebih tinggi. Logam las dapat bertahan hingga 1200°C dalam layanan berkelanjutan.

Aplikasi:

Digunakan untuk pengelasan baja tahan karat 25/20 Cr-Ni dan jenis baja tahan panas lainnya. Untuk butt-welding spring steels, high temperature fur nace parts, preheater tube untuk high pressure boilers, dan annealing box.

Juga digunakan untuk mengelas baja karbon tinggi, baja pengerasan udara, baja Mn tinggi, baja lapis baja tuang, dan baja lapis baja gulung.

Kategori 6 (AWS E410-15):

Elektroda las dengan lapisan berat, jenis hidrogen rendah, semua posisi yang dirancang khusus untuk mengelas baja krom feritik-martensitik. Deposit las yang mengandung sekitar 13% Cr dapat dikeraskan dengan udara. Pengerasan dapat dihindari melalui pemanasan awal dan penghilang stres. Ini memberikan percikan rendah dan terak yang mudah dilepas.

Aplikasi:

Digunakan untuk mengelas bagian berat dari angker baja dan untuk perbaikan bagian tuang seperti dalam konstruksi turbin dan untuk mengelas baja krom tahan korosi dan pengecoran baja; untuk mengelas sendok garpu baja tahan karat dengan harga murah, komponen pompa, peralatan kilang minyak, mesin cuci batu bara, dll. Juga digunakan untuk mengelas baja yang diperlukan untuk aplikasi tahan korosi dan panas secara umum.

Kategori 7 (IS: MA01-611):

Elektroda baja tahan karat austenitik berlapis super berat, jenis hidrogen rendah, yang menghasilkan endapan las baja Cr-Ni-Mn 18/8/5. Kawat inti terbuat dari baja ringan dan semua elemen paduan berada di lapisan fluks. Terak mudah dihilangkan dan manik las memiliki profil yang halus. Logam las memiliki sifat penahan panas yang sangat baik hingga 900°C. Ini tahan korosi terhadap efek atmosfer normal, air laut, dan asam lemah. Ini memberikan efisiensi pengendapan sekitar 135%.

Aplikasi:

Ini dirancang khusus untuk mengelas baja Mn austenitik (12% Mn) menjadi baja ringan untuk menghasilkan sambungan bebas retak pada baja yang sulit dilas dan baja paduan tinggi termasuk pelat baja, memperbaiki retakan pada coran baja Mn austenitik, bagian permukaan yang terkena keausan, misalnya, titik rel dan perlintasan, meletakkan lapisan penyangga pada baja yang sulit dilas sebelum menghadap keras, dll.

- Elektroda Dilapisi untuk Pengelasan Besi Cor:

Besi tuang jarang dilas dalam pekerjaan fabrikasi normal, namun sering kali perlu dilas untuk perbaikan mendesak atau darurat.

Elektroda berlapis telah dikembangkan untuk digunakan dalam situasi seperti itu dan dua kategori elektroda tersebut adalah:

Kategori 1 (AWS: E Ni-Cu B):

Elektroda berlapis tipis dengan lapisan berbasis grafit untuk mengelas besi tuang tanpa pemanasan awal dan untuk mendapatkan las yang dapat dikerjakan dengan mesin pada besi tuang. Elektroda memberikan deposit monel (Ni-Cu).

Aplikasi:

Elektroda ini dirancang khusus untuk memperbaiki coran yang rusak, mengisi cacat dan mengoreksi permukaan, menyambungkan besi tuang ke baja, dll.

Kategori 2 (AWS: E NiCI):

Elektroda berlapis tipis yang menyimpan nikel. Khusus cocok untuk mengelas besi cor dengan cara dingin. Endapan las nikel yang berikatan secara menyeluruh dengan besi tuang tidak mengambil karbon atau elemen lain dari logam dasar dan tetap lunak dan tangguh. Endapan las dapat dikerjakan dengan mesin dan kekuatan tariknya cukup untuk besi tuang.

Aplikasi:

Digunakan untuk memperbaiki coran yang rusak, membangun permukaan yang aus pada coran, memperbaiki kesalahan pemesinan pada coran, mengelas besi cor ke baja, dll.