Baca esai ini untuk mempelajari tentang Teori Least Cost Location dari Alfred Weber. Setelah membaca esai ini Anda akan belajar tentang: 1. Tujuan Teori 2. Asumsi Teori 3. Postulasi 4. Kritik.

Esai # Tujuan dari Teori Lokasi Biaya Terkecil:

Tujuan dasar dari teori Weber adalah untuk mengetahui lokasi biaya minimum dari suatu industri . Dalam teori ini, ia mencoba menetapkan bahwa biaya transportasi memainkan peran penting dalam pemilihan lokasi industri. Terlepas dari iklim sosial-ekonomi dan politik negara, kecenderungan umum lokasi bersifat universal. Dia menyangkal pentingnya faktor selain biaya transportasi, biaya tenaga kerja dan faktor aglomerasi.

Esai # Asumsi Teori Lokasi Biaya Terkecil:

Konsep Weberian tidak dapat diterapkan secara universal. Hipotesis ini hanya berlaku di mana kondisi optimal tertentu tersedia.

Kondisi umum tersebut adalah sebagai berikut:

- Kawasan yang dimaksud memiliki ekonomi swadaya di mana berlaku keseragaman bentuk lahan, cuaca, tenaga kerja dan bahkan kemampuan atau kinerja masyarakat.

- Persaingan sempurna berlaku di pasar. Permintaan produk tidak ada habisnya.

- Tenaga kerja bersifat statis di dalam wilayah. Keseragaman tingkat upah merupakan prasyarat yang diperlukan dari teori ini.

- Keseragaman lingkungan sosial ekonomi dan politik di daerah.

- Bahan baku bervariasi menurut beratnya. Beberapa bahan mentah, tersedia di mana-mana, diklasifikasikan sebagai ada di mana-mana; yang lain, terbatas di tempat-tempat tertentu, dikenal sebagai bahan baku tetap.

- Biaya transportasi meningkat secara merata dan proporsional sesuai dengan berat di semua arah.

Esai # Postulasi Teori Lokasi Biaya Terkecil:

Kehadiran semua kondisi yang diperlukan mendukung penerapan teori Weber. Lokasi industri, seperti dikemukakan Weber, akan dikendalikan oleh faktor-faktor yang sifatnya terpisah tersebut.

Faktor-faktor ini adalah:

- Pengaruh biaya transportasi.

- Pengaruh biaya tenaga kerja.

AKU AKU AKU. Pengaruh aglomerasi industri atau de-glomerasi.

Dua faktor pertama diklasifikasikan sebagai faktor regional umum dan yang ketiga adalah faktor lokal:

I. Pengaruh Biaya Transportasi:

Dalam model biaya terkecil dari Alfred Weber pada lokasi industri, biaya transportasi dianggap sebagai penentu lokasi pabrik yang paling kuat. Total pengangkutan, sebagaimana dikemukakan Weber, ditentukan oleh total jarak pengangkutan dan berat material yang diangkut. Mengenai biaya transportasi antar titik, umumnya dari bahan mentah ke pabrik dan pasar, jarak adalah satu-satunya penentu.

Berat, bagaimanapun, paling mempengaruhi total biaya transportasi. Jika kondisi lain tetap sama, keuntungan relatif dari biaya transportasi menentukan lokasi pabrik. Keuntungan pada biaya transportasi, bagaimanapun, sangat tergantung pada sifat bahan baku.

Atas dasar ketersediaan bahan baku, dibagi oleh Weber sebagai:

(A) Di mana-mana.

(B) Lokal.

Bahan baku yang ada di mana-mana ditemukan di mana-mana. Bahan baku ini diberikan secara bebas di bumi, misalnya air, udara, tanah dll. Bahan baku yang dilokalkan terbatas hanya di beberapa tempat tertentu di bumi, misalnya bijih besi, batu bara, bauksit dll. Bahan baku yang dilokalkan tidak seragam di alam dan distribusinya juga tidak seragam.

Bahan baku lokal atau tetap dibagi lagi menjadi dua:

(a) Bahan baku murni.

(b) Bahan mentah yang tidak murni atau kehilangan berat.

Dasar dari pembagian di atas adalah penurunan berat bersih selama proses pembuatan. Jika berat bahan baku tetap sama bahkan setelah proses pembuatan, bahan baku disebut sebagai bahan baku murni atau tidak kehilangan berat. Sebaliknya jika setelah pembuatan berat bahan baku menjadi berkurang maka bahan baku tersebut tidak murni atau mengalami penurunan berat badan.

Untuk mengetahui sifat bahan baku, apakah murni atau tidak murni, Weber memperkenalkan ‘Material Index’ yang terkenal. Indeks Bahan adalah rasio bahan baku dan produk jadi. Ketika Indeks Bahan (MI) adalah satu, bahan baku dapat diklasifikasikan sebagai murni.

Namun ketika berat bahan baku lebih besar dari produk jadi, indeks bahan menjadi lebih besar dari satu (>1), bahan baku kemudian diklasifikasikan sebagai tidak murni atau kehilangan berat. Kapas mentah sebagai bahan baku merupakan bahan baku murni. Sebab, untuk menghasilkan satu ton kain jadi, dibutuhkan kapas mentah dalam jumlah yang sama (1 ton). Di sisi lain, bijih besi adalah bahan yang tidak murni atau kehilangan berat. Sebab, untuk menghasilkan 1 ton pig iron, saat ini dibutuhkan lebih dari 2 ton bijih besi.

Tergantung pada sifat dan jenis bahan baku, menurut Weber, industri memilih lokasinya. Tidak hanya sifat bahan baku, jumlah bahan baku yang digunakan untuk industri tertentu juga membedakan lokasinya. Industri mungkin bergantung pada satu item bahan mentah.

Jadi, dalam hal ini, faktor pendorong dan penarik akan memberikan pengaruh pada garis lurus yang menghubungkan bahan baku dan pasar. Namun jika industri tersebut menggunakan lebih dari satu sumber bahan baku, maka masing-masing sumber bahan baku tersebut akan melakukan push atau pull pada lokasi tersebut. Maka situasinya akan menjadi sangat rumit ketika rasio penurunan berat badan di setiap bahan baku bervariasi. Dalam hal ini, pola rumit akan berkembang dan pemilihan lokasi pabrik akan menjadi tugas yang sulit.

Jika hanya satu bahan baku yang terlibat dalam proses manufaktur, lokasi industri pasti akan bervariasi dalam satu lini. Itu disebut lokasi linier. Jika beberapa bahan baku terlibat, pola lokasi dapat mencapai bentuk geometris yang berbeda. Saat dua bahan baku digunakan, polanya akan berbentuk segitiga. Jika lebih dari dua bahan mentah yang terlibat, pola dapat muncul dalam bentuk geometris yang berbeda, seperti persegi panjang, segi lima, segi enam, dll.

Jadi pola lokasi, menurut Weber, ada dua jenis:

- Linear—ketika industri terletak di antara pasar dan satu bahan mentah.

- Non-linear—ketika industri terletak di antara pasar dan lebih dari satu bahan baku.

- Lokasi linier industri:

Dalam situasi ini, satu bahan baku digunakan untuk pembuatan produk jadi.

Oleh karena itu, tiga opsi diserahkan kepada pengusaha untuk memilih lokasi:

- Di pasar.

- Di sumber bahan baku.

- Pada setiap titik tengah antara sumber bahan baku dan produk jadi.

Pemilihan lokasi, dalam hal ini, sepenuhnya bergantung pada sifat bahan baku dan tingkat penurunan berat selama pembuatan. Bergantung pada indeks material dari bahan baku, beberapa preferensi dapat terjadi.

Ini adalah sebagai berikut:

(a) Dalam hal proses pembuatan, di mana tidak ada bahan lokal yang digunakan, melainkan semua bahan baku ada di mana-mana, tentu saja lokasi bahan baku tidak dapat mempengaruhi lokasi industri. Dalam situasi itu, industri hanya akan berkembang di pasar karena biaya distribusi minimum pada titik itu.

(b) Jika beberapa bahan baku yang diperlukan dilokalkan dan sisanya ada di mana-mana , dalam hal ini dapat terjadi produk akhir akan lebih besar dari berat bahan mentah yang dilokalkan. Dalam situasi aneh itu, Indeks Material akan kurang dari satu. Jelas, pasar akan menjadi lokasi dengan biaya paling rendah.

(c) Suatu situasi dapat muncul ketika bahan mentah murni dan terlokalisasi. Dalam hal ini Indeks Material akan menjadi satu (MI = 1). Karena biaya transportasi total dalam situasi ini tetap tidak berubah di mana-mana, industri dapat berkembang baik di pasar atau sumber bahan baku atau bahkan di lokasi perantara antara keduanya.

(d) Dalam situasi di mana Indeks Bahan lebih besar dari satu (MI = >1) yaitu, bahan baku yang digunakan kehilangan berat atau tidak murni, industri harus berkembang di dalam wilayah sumber bahan baku.

- Lokasi industri nonlinier:

Dalam hal ini, karena lebih dari satu bahan baku terlibat dalam proses produksi, karena faktor tarik-ulur antara lebih dari dua titik (pasar dan setidaknya dua sumber bahan baku), pola lokasi akan bervariasi secara non-linear. mode. Ketika dua bahan baku digunakan, ‘area pengaruh’ akan berbentuk segitiga.

Tergantung pada sifat dan jenis bahan baku (penurunan berat, MI, dll.) Lokasi industri bervariasi. Weber mengilustrasikan konsep ini dalam situasi dua pasar bahan mentah. Karena tiga titik terlibat dalam proses pembuatan, pengaruh atau lokasi harus berbentuk segitiga.

Jika dua bahan baku (R 1 & R 2 ) digunakan dalam pembuatan, akan ada empat kemungkinan lokasi untuk industri tersebut. Ini adalah:

(1) Di pasar [M], (2) Di sumber bahan baku pertama atau di R 1 (3) Di sumber bahan mentah kedua atau di R 2 , (4) Di setiap wilayah perantara antara ketiga [R 1 , R 2 & M] di dalam segitiga.

Lokasi industri di kawasan segitiga dikendalikan oleh sifat bahan baku (murni atau tidak murni); dan jika bahan baku tidak murni (penurunan berat), berapa pengurangan berat yang terjadi pada masing-masing bahan. Indeks bahan dari setiap bahan baku dan jarak pasar dari sumber bahan baku menentukan lokasi dengan biaya paling rendah. Di area segitiga ini, yang diumumkan oleh Alfred Weber, lokasi dengan biaya paling rendah dapat muncul melalui analisis biaya transportasi.

Kemungkinan situasinya adalah sebagai berikut:

(a) Dalam proses produksi, dua bahan mentah mungkin ada di mana-mana. Ini jarang terjadi tetapi jika itu terjadi, karena tidak akan ada perbedaan biaya transportasi, industri harus berkonsentrasi pada pasar, karena biaya distribusi terendah.

(b) Jika salah satu bahan baku (R 1 ) ada di mana-mana dan lainnya (R 2 ) terlokalisasi dan tidak murni, industri pasti akan berkembang di sumber bahan baku yang terlokalisir tersebut.

(c) Dalam kasus dua bahan baku, lokasi dengan biaya paling rendah akan berada di pasar.

(d) Situasi kompleks dapat muncul, jika kedua bahan baku yang dibutuhkan terlokalisasi dan tidak murni atau kehilangan berat (MI => 1), mungkin ada beberapa kemungkinan. Besarnya weight loss (MI) bahan baku akan menentukan lokasi industri.

Dalam hal ini juga mungkin ada dua kemungkinan:

(i) Jika kehilangan berat sama untuk kedua bahan baku, atau indeks bahan baku yang sama.

(ii) Jika jumlah susut bobot atau indeks bahan berbeda pada masing-masing bahan baku.

(iii) Jika rasio penurunan berat sama pada kedua bahan mentah, I atau lokasi antara akan menjadi lokasi dengan biaya paling rendah.

Hal ini dapat dibuktikan dengan langkah-langkah berikut:

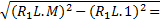

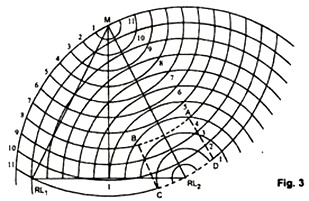

Misalkan M, R 1 L dan R 2 L merupakan segitiga sama sisi dengan jarak masing-masing lengan 100 km. panjang. Sebuah MI tegak lurus dijatuhkan di atas R 1 L dan R 2 L dengan jarak 866 km. panjang (MI =  86.6)

86.6)

Sekarang misalkan, R 1 L dan R 2 L adalah dua lokasi bahan baku dan M adalah pasar.

Biaya transportasi per ton/km. adalah satu rupiah. Menurut premis Weberian, itu seragam ke segala arah dan meningkat secara proporsional. Kedua bahan mentah tersebut mengurangi setengah dari beratnya selama pembuatan.

Sekarang, jika untuk memproduksi per ton produk jadi, kebutuhan bahan baku dari masing-masing sumber adalah 2 ton, struktur biaya di empat tempat adalah sebagai berikut:

Jika industri terletak pada R 1 L, biaya transportasi total akan menjadi – (2 × 100) + 100 = 300/-

Jika industri terletak pada R 2 L, total biaya pengangkutan produk ke pasar akan menjadi (2 ‘100) + 100 = 300/-

Jika industri terletak pada M 1 , total biaya pengangkutan produk ke pasar adalah – (2 × 100) + (2 × 100) = 400/-

Jika industri terletak pada titik I atau perantara, total biaya pengangkutan produk ke pasar adalah – (50 × 2) + (50 × 2) + (86,6 × 1) = 286/-.

Jadi, I atau lokasi perantara akan menjadi lokasi dengan biaya paling rendah.

(ii) Pola lokasi akan berubah, jika bahan baku yang terlibat dalam proses produksi dilokalisasi, tidak murni atau kehilangan berat dan proporsi penurunan berat tidak sama, lokasi industri akan terjadi mendekati bahan baku penurunan berat maksimum .

Lokasi, dalam hal ini, dapat dipastikan dengan langkah-langkah berikut:

Dalam segitiga (Gbr. 1), misalkan R 1 L dan R 2 L menjadi dua bahan penurun berat dan M adalah pasarnya. Sekarang, menurut gambar yang diberikan, produksi 1 ton produk jadi membutuhkan 3 ton bahan baku dari R 1 L dan 5 ton bahan baku dari R 2 L.

Jika kondisi lain tetap sama dengan kasus (i), maka industri akan cenderung ke lokasi dekat R 2 L, karena bahan baku kehilangan berat maksimum dalam R 2 L (5 ton menjadi 1 ton). Hal ini dapat diilustrasikan dengan langkah-langkah berikut: Jika industri terletak di Pasar (M), total biaya transportasi akan menjadi – (3 × 100) + (5 × 100) = 800/-

[Biaya angkut 3 ton bahan baku dari R 1 L adalah 300/- dan biaya angkut 5 ton bahan baku dari R 2 L adalah 500/-]

Jika industri terletak pada sumber bahan mentah atau R 1 L, total biaya transportasi akan menjadi — (5 × 100) + (1 × 100) = 600/-

[Biaya pengangkutan 5 ton bahan mentah dari R 2 L akan menelan biaya 500/- (5 × 100) dan biaya pengangkutan 1 ton produk jadi dari R 1 L ke pasar akan menelan biaya 100/- (1 × 100 )]

Jika industri terletak pada sumber bahan baku lain R 2 L, total biaya transportasi akan menjadi – (3 × 100) + (1 × 100) = 400/-

[Biaya pengangkutan 3 ton bahan baku dari R 1 L akan menelan biaya 300/- (3 × 100) dan dari R 2 L ke pasar 1 ton produk jadi akan menelan biaya 100 (1 × 100)]

Jadi, lokasi bahan penurun berat R 2 L atau lebih akan menjadi lokasi dengan biaya paling rendah.

II. Pengaruh Biaya Tenaga Kerja:

Peran biaya tenaga kerja di lokasi industri mana pun tidak ditunjukkan secara jelas dalam konsep Weberian. Telah diamati bahwa Weber agak ragu untuk mendefinisikan pentingnya biaya tenaga kerja.

Menurut faktor biaya tenaga kerja, beberapa daerah mungkin memiliki keunggulan ketersediaan tenaga kerja yang murah dibandingkan daerah lain. Jika penghematan total wilayah karena biaya tenaga kerja yang murah melebihi penghematan wilayah lain karena keunggulan biaya transportasi, maka hanya wilayah pertama yang mendapat keunggulan berbeda dari yang lain. Jadi, dalam hal ini, lokasi industri akan bergeser dari lokasi dengan biaya transportasi paling sedikit ke lokasi dengan biaya tenaga kerja paling sedikit.

Selain upah tenaga kerja, produktivitas tenaga kerja juga berubah dari satu tempat ke tempat lain. Jadi, bisa juga terjadi suatu tempat dengan tingkat upah yang sama dengan daerah lain mendapatkan keuntungan dalam hal produktivitas tenaga kerja yang tinggi. Dalam hal itu, di wilayah kedua, total biaya tenaga kerja per unit produk cukup rendah dibandingkan wilayah pertama. Dalam hal ini, jika kondisi lain tetap sama, industri pasti akan pindah ke wilayah kedua.

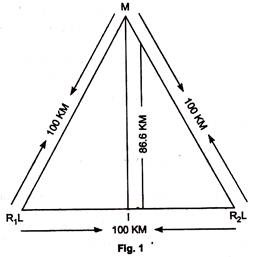

Bahkan jika penghematan biaya tenaga kerja lebih tinggi daripada penghematan biaya transportasi, hal yang sama akan terjadi. Weber, dalam modelnya, menjelaskan secara memuaskan bagaimana biaya tenaga kerja yang murah dapat mengimbangi keuntungan yang diperoleh dari biaya transportasi. Untuk menghitung pengaruh biaya tenaga kerja pada lokasi unit manufaktur, Weber memperkenalkan konsep Iso-time, garis yang menghubungkan titik-titik dengan biaya transportasi yang sama.

Sepanjang jalur atau waktu-iso, memiliki muatan port transportasi yang sama. O terletak pada waktu iso ke-12. Berikut nilai setiap iso-waktu dari yang lain adalah Rs. 10. Jadi, dari R 2 L, muatan transpor di O adalah 12 × 10 = 120/-. Kita tahu dari perhitungan Gambar 1 kita bahwa R 2 L adalah lokasi dengan biaya transportasi terkecil, di mana total biaya transportasi adalah Rs. 400. Misalkan , total biaya tenaga kerja di wilayah ini adalah Rs. 500. Jadi, total biaya transportasi dan tenaga kerja pada R 2 L adalah Rs. 900.

Sekarang waktu-iso ditarik di sekitar R 2 L. Tempat yang terletak di luar segitiga adalah O. Di O, total biaya transportasi tambahan adalah Rs. 120, tetapi total biaya tenaga kerja setengah dari R 1 L, yaitu Rs. 250. Jadi, gabungan biaya transportasi dan tenaga kerja di O, sebuah tempat yang terletak di luar segitiga, hanya (400 + 120) + 250 = Rs. 770.

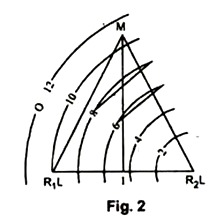

Jadi, terbukti bahwa biaya transportasi total dan biaya tenaga kerja di O jauh lebih kecil daripada gabungan biaya transportasi tenaga kerja di R 2 L. Jadi, secara alami, industri akan beralih dari R 2 L ke O dan O akan menjadi biaya terkecil. lokasi. Weber, dalam hal ini, memperkenalkan konsepnya yang terkenal tentang Isodapanes, atau garis yang menghubungkan biaya transportasi tambahan yang sama di sekitar lokasi biaya transportasi yang paling sedikit atau, dengan kata lain, Isodapane adalah garis yang menghubungkan beberapa titik yang memiliki total biaya yang sama.

Daerah yang dibatasi oleh garis tersebut adalah isodapane. Di keempat titik A, B, C, D, total muatan transportasi adalah sama. Telah dipertimbangkan bahwa bahan baku R12 digunakan 1,5 unit untuk memproduksi 1 unit produk jadi. Di A, 1,5 unit bahan baku diangkut (1,5 × 4 = 6 unit) dan setelah produksi 1 unit diangkut dengan jarak 8 unit.

Jadi, total biaya transportasi adalah (6 + 8) = 14 unit. Di B, C, D juga, jika industri didirikan, biaya transportasi akan menjadi 14 unit. Jadi, daerah yang dibatasi disebut isodapane. Jika biaya tenaga kerja berbeda antar tempat, wilayah tersebut akan lebih menguntungkan daripada pusat lainnya.

AKU AKU AKU. Pengaruh Aglomerasi:

Weber juga banyak menekankan pada aglomerasi industri. Menurut teorinya, jika sejumlah pabrik terkonsentrasi di suatu wilayah, karena kerjasama timbal balik, total biaya transportasi mungkin kurang dari satu wilayah. Semua industri yang terkonsentrasi di wilayah ini harus bergantung satu sama lain.

Esai # Kritik terhadap Teori Lokasi Biaya Terkecil:

- Teori Weber merupakan model hipotesis yang didasarkan pada beberapa premis. Tetapi dalam proses pembuatan yang rumit, kehadiran semua kondisi yang diinginkan tidak dimungkinkan. Hanya dalam kasus luar biasa semua premis dapat terjadi di suatu tempat.

Jadi, teori adalah pengecualian daripada aturan.

- Perbedaan sistem ekonomi yang berbeda telah diabaikan oleh Weber. Perbedaan antara ekonomi kapitalistik dan sosialistik, faktor institusional dan keputusan kewirausahaan tidak dianggap serius.

- Weber terlalu menekankan peran biaya transportasi. Ia menilai biaya transportasi berbanding lurus dengan berat dan jarak. Namun kenyataannya, biaya transportasi bahan baku lebih murah dibandingkan produk jadi. Tarif transportasi juga tidak sebanding dengan jarak. Diperkirakan bahwa dengan meningkatnya jarak, biaya transportasi berkurang secara substansial. Keuntungan dari lokasi ‘break of bulk’ diabaikan.

- Dalam konsep aglomerasinya, Weber mencoba menetapkan bahwa jika industri terkonsentrasi di suatu wilayah, maka akan mendapatkan keuntungan tersendiri. Tapi dia gagal mempertimbangkan masalah ruang, krisis energi, dan masalah fasilitas sipil.

- Asumsi persaingan sempurna dalam konsep Weber merupakan kondisi ideal. Dalam jangka panjang, sangat sulit mempertahankan persaingan sempurna di kawasan ini.

- Persaingan dan fluktuasi harga dalam perekonomian merupakan fenomena alam. Weber gagal mengenali itu.