Setelah membaca artikel ini kita akan belajar tentang:- 1. Pengertian Rolling 2. Proses Rolling 3. Prinsip 4. Kebutuhan Beban dan Tenaga 5. Pelumasan 6. Cacat.

Arti dari bergulir:

Proses pembentukan logam menjadi bentuk setengah jadi atau jadi dengan melewati antar rol disebut rolling. Rolling adalah proses pembentukan logam yang paling banyak digunakan. Ini digunakan untuk mengubah ingot logam menjadi anggota stok sederhana seperti mekar, billet, lempengan, lembaran, pelat, strip, dll.

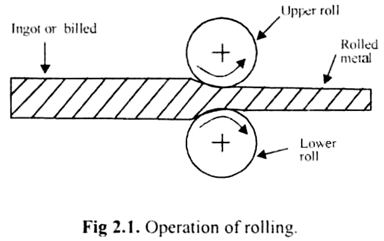

Dalam pengerolan, logam mengalami deformasi plastis dengan melewatkannya di antara rol yang berputar berlawanan arah. Tujuan utama rolling adalah untuk mengurangi ketebalan logam. Biasanya, ada peningkatan lebar yang dapat diabaikan, sehingga penurunan ketebalan menghasilkan peningkatan panjang.

Proses rolling ditunjukkan pada Gambar. 2.1:

Penggulungan dilakukan panas dan dingin. Itu dicapai di rolling mills. Rolling mill adalah mesin kompleks yang memiliki dua atau lebih rol kerja, rol pendukung, dudukan rol, motor penggerak, roda gigi pereduksi, roda gila, roda gigi kopling, dll.

Rol bisa polos atau berlekuk tergantung pada bentuk produk yang digulung. Logam berubah bentuknya secara bertahap selama periode kontak dengan kedua rol.

Kisaran produk yang dapat diproduksi dengan cara digulung sangat besar. Penggulungan adalah metode deformasi yang lebih ekonomis daripada penempaan ketika logam dibutuhkan dalam panjang penampang yang seragam.

Ini adalah salah satu yang paling banyak digunakan di antara semua proses pengerjaan logam, karena produktivitasnya yang lebih tinggi dan biaya yang lebih rendah. Bahan yang biasa digulung adalah baja, tembaga, magnesium, aluminium dan paduannya.

Proses Pengguliran:

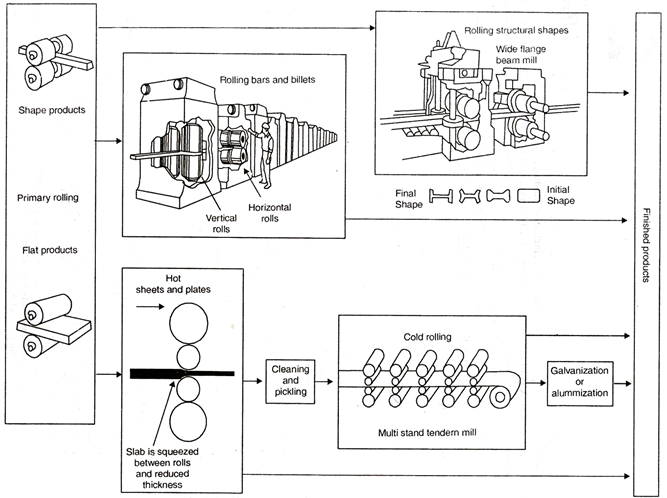

Proses rolling memiliki tiga langkah untuk menyelesaikan produk seperti yang ditunjukkan pada Gambar 2.2:

Gambar 2.2. Urutan operasi yang terlibat dalam pembuatan produk gulungan.

(i) Penggilingan Utama:

Pengerolan primer digunakan untuk mengubah ingot logam menjadi anggota stok sederhana seperti mekar dan lempengan. Proses ini memurnikan struktur ingot yang dicor, meningkatkan sifat mekaniknya, dan menghilangkan cacat internal yang tersembunyi.

(ii) Pengerolan Panas:

Mekar dan lempengan diperoleh dari pengerolan primer, diubah lagi menjadi pelat, lembaran, batang dan bentuk struktural, dengan proses pengerolan panas.

(iii) Pengerolan Dingin:

Cold rolling biasanya merupakan proses finishing dimana produk yang dibuat dengan hot rolling diberi bentuk akhir. Proses ini memberikan penyelesaian permukaan yang baik, toleransi dimensi yang lebih dekat, dan meningkatkan kekuatan mekanik material.

Baja yang kami dapatkan dari bengkel peleburan ulang atau dari pabrik pembuatan baja sebagian besar dalam bentuk ingot. Ingot memiliki penampang persegi kira-kira 1,5mx 1,5m, dan beratnya dalam ton.

Ingot ini pertama-tama dipanaskan hingga sekitar 1200°C dalam lubang perendaman dan kemudian melewati rol untuk menghasilkan bentuk perantara seperti mekar. Mekar digulung menjadi billet dan billet ke bagian yang diinginkan seperti datar, persegi, heksagonal, sudut, I, U, dll. Anggota yang disebutkan di atas memiliki ukuran kira-kira sebagai berikut.

Ingot Dicor — 1,5 mx 1,5 m (Penampang Persegi Panjang)

Mekar – 150 mm hingga 400 mm persegi.

Pelat— Lebar: 500 hingga 1800 mm (Penampang persegi panjang) tebal: 50 hingga 300 mm

Billet – 30 mm hingga 150 mm persegi. (Lebih kecil dari bunga)

Pelat – ketebalan 6 mm atau lebih, lebar 1200-1400 mm, panjang 6000 mm.

Lembar— dengan ketebalan 0,5 mm hingga 5,0 mm

Strip— Lebar: 750 mm atau kurang. (Pelat atau lembaran sempit).

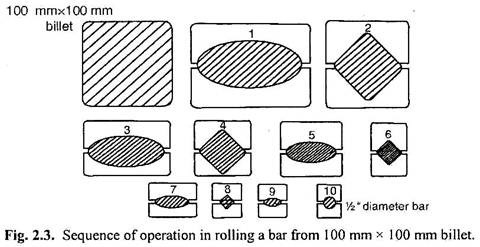

Gambar 2.3 menunjukkan tahapan berturut-turut dalam pengurangan billet (100 x 100 mm) menjadi batang bundar. Bilet diputar pada 90° setelah setiap lintasan.

Prinsip Bergulir:

Penggulungan adalah proses yang terdiri dari melewatkan logam melalui celah antara rol yang berputar berlawanan arah. Kesenjangan ini lebih kecil dari ketebalan bagian yang sedang dikerjakan. Oleh karena itu, rol memampatkan logam sekaligus menggesernya ke depan karena gesekan pada antarmuka rol-logam.

Ketika benda kerja benar-benar melewati celah di antara rol, itu dianggap bekerja sepenuhnya. Akibatnya ketebalan benda kerja berkurang sedangkan panjang dan lebarnya bertambah.

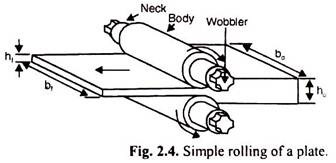

Namun, peningkatan lebarnya tidak signifikan dan biasanya diabaikan. Gambar 2.4 menunjukkan operasi penggulungan pelat yang sederhana. Pengurangan ketebalan disebut draf, sedangkan peningkatan panjang disebut pemanjangan absolut. Peningkatan lebar dikenal sebagai spread absolut.

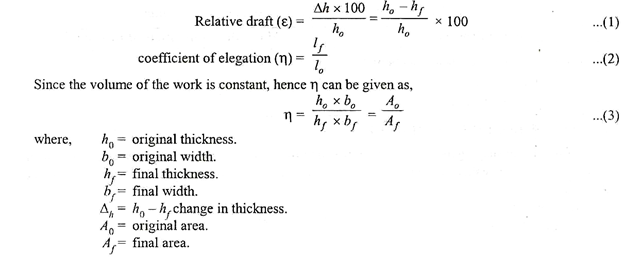

Dua istilah lainnya adalah konsep relatif dan koefisien perpanjangan dapat diberikan sebagai berikut:

Persamaan (3) di atas menunjukkan bahwa koefisien elongasi berbanding terbalik dengan perbandingan luas penampang akhir dan asli benda kerja. Juga, persamaan (2) menunjukkan bahwa koefisien elongasi sebanding dengan perbandingan panjang akhir benda asli.

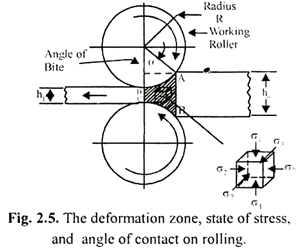

Gambar 2.5 menunjukkan zona deformasi, keadaan tegangan, sudut kontak dalam proses pengerolan. Logam mengalami deformasi di area yang diarsir, yang dikenal sebagai zona deformasi. Logam tidak mengalami deformasi sebelum dan sesudah zona deformasi.

Terlihat juga bahwa logam yang mengalami deformasi bersentuhan dengan masing-masing roller sepanjang busur AB. Busur-AB disebut busur kontak. Sudut yang sesuai (α) disebut sudut kontak, atau sudut gigitan.

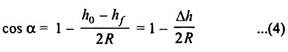

Dari geometri gambar dan dengan menerapkan trigonometri sederhana, sudut gigitan dapat diberikan sebagai berikut:

Persamaan di atas (4) memberikan hubungan antara parameter geometri dari proses rolling, sudut gigitan, draft, dan jari-jari roller.

Untuk memastikan bahwa logam akan bergeser oleh gesekan, sudut kontak (α) harus lebih kecil dari sudut Gesekan (β), dimana tan β = µ (koefisien gesekan antara permukaan roller dan logam).

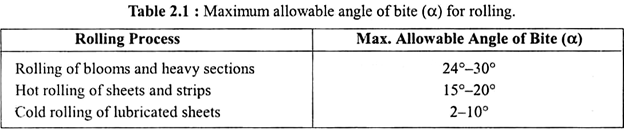

Nilai sudut kontak maksimum yang diizinkan (α) bergantung pada faktor-faktor lain seperti:

(i) Bahan rol.

(ii) Bahan pekerjaan yang sedang digulung.

(iii) Temperatur penggulungan.

(iv) Kecepatan rol, dll.

Tabel menunjukkan sudut gigitan maksimum yang direkomendasikan (α) untuk berbagai proses penggulungan:

Kebutuhan Beban dan Daya untuk Rolling:

Zona deformasi, keadaan tegangan dan sudut kontak dalam pengerolan ditunjukkan pada Gambar 2.4, (penggulungan sederhana pelat). Sistem tegangan utama yang dihasilkan di zona deformasi adalah kompresi tri-aksial. Tegangan maksimum atau utama bertindak normal terhadap arah putaran.

Logam yang terdeformasi mengerahkan gaya yang sama dan berlawanan pada masing-masing gulungan untuk memenuhi kondisi kesetimbangan.

Oleh karena itu, gaya yang normal terhadap arah pengerolan ini merupakan faktor penting yang dipertimbangkan untuk mendesain gulungan dan bodi gilingan. Gaya (F) ini juga penting dalam menentukan konsumsi daya dalam proses rolling.

Sayangnya, penentuan beban rolling dan konsumsi daya yang tepat adalah tugas yang khas dan membutuhkan pengetahuan yang baik tentang teori plastisitas dan kalkulus.

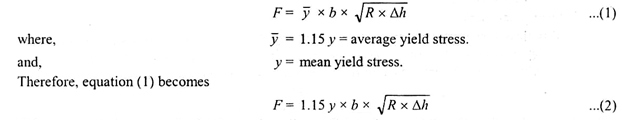

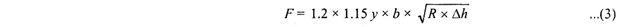

Namun demikian, perkiraan pertama dari beban gelinding dapat diberikan oleh persamaan berikut:

Persamaan (2) ini mengabaikan gesekan pada antarmuka roller-kerja, dan karena itu memberikan perkiraan beban gelinding yang lebih rendah.

Berdasarkan percobaan, faktor perkalian 1,2 digunakan dalam persamaan yang dimodifikasi, untuk mempertimbangkan gesekan adalah:

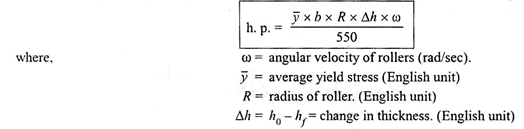

Juga, konsumsi daya dalam proses rolling tidak dapat diperoleh dengan mudah; namun, perkiraan kasar, (dalam pertimbangan gesekan rendah) diberikan oleh:

Berbagai metode untuk mengurangi gaya pemisah (F) adalah sebagai berikut:

(a) Diameter gulungan yang lebih kecil (yang mengurangi area kontak).

(b) Gesekan lebih rendah.

(c) Temperatur benda kerja lebih tinggi.

(d) Ambil ‘sudut gigitan’ kecil (sehingga mengurangi area kontak).

Pelumasan dalam Proses Rolling:

Pelumasan digunakan dalam proses pengerolan untuk mengurangi gesekan antara gulungan dan logam yang akan digulung. Gesekan memainkan roll yang sangat penting dan berguna dalam proses rolling.

Faktanya, ini bertanggung jawab untuk memindahkan pekerjaan ke depan di antara gulungan dan oleh karena itu, tidak boleh dihilangkan atau dikurangi di bawah tingkat yang sesuai. Ini adalah pertimbangan penting saat memilih pelumas untuk proses pengerolan.

Dalam cold-rolling baja, pelumas cair yang memiliki viskositas rendah digunakan, parafin cocok untuk bahan non-ferrous seperti aluminium, tembaga dan paduannya untuk menghindari pewarnaan selama proses perlakuan panas berikutnya, sementara pengerolan panas sering dilakukan tanpa pelumas tetapi dengan banjir air untuk menghasilkan uap dan memecah kerak yang terbentuk, digunakan. Kadang-kadang emulsi minyak grafit digunakan sebagai pelumas.

Cacat pada Produk Gulungan:

Sejumlah cacat pada produk yang digulung muncul selama proses pengerolan. Cacat tertentu biasanya datang dengan proses tertentu dan tidak muncul dalam proses lain.

Beberapa cacat umum pada produk yang digulung diberikan di bawah ini:

(i) Retak Tepi:

Retak tepi umumnya terjadi pada batangan, lempengan, atau pelat yang digulung. Hal ini disebabkan, baik keuletan logam kerja yang terbatas atau deformasi yang tidak rata, terutama di bagian tepinya.

(ii) Lipatan:

Lipatan merupakan cacat yang umumnya terjadi pada penggulungan pelat. Hal ini disebabkan jika pengurangan per pass terlalu kecil.

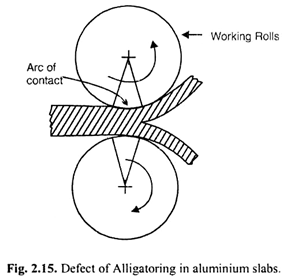

(iii) Aligator:

Cacat aligator, biasanya terjadi pada penggulungan pelat (khususnya aluminium dan paduan). Pada cacat ini, benda kerja terbelah sepanjang bidang horizontal saat keluar, dengan bagian atas dan bawah. Cacat ini selalu terjadi ketika rasio ketebalan pelat dengan panjang kontak berada dalam kisaran 1,4 hingga 1,65. Gambar 2.15. Menunjukkan cacat Alligatoring.

(iv) Formasi Skala:

Ketika logam digulung panas, permukaannya tidak halus dan terbentuk kerak (oksida).