Setelah membaca artikel ini, Anda akan belajar tentang pengaturan pengelasan laser dengan bantuan diagram.

Kata LASER adalah singkatan dari ‘Light Amplification by the Stimulated Emission of Radiation’. Dalam pengelasan laser, berkas cahaya koheren yang terkonsentrasi mengenai titik yang diinginkan untuk melelehkan dan mengelas logam. Cahaya koheren adalah cahaya yang gelombangnya identik dan paralel dan dapat menempuh jarak jauh tanpa kehilangan intensitas atau penyimpangan. Sinar laser tidak hanya intens tetapi juga dapat dengan mudah difokuskan tanpa mengurangi intensitasnya. Laser diperkenalkan ke industri pada tahun 1950-an.

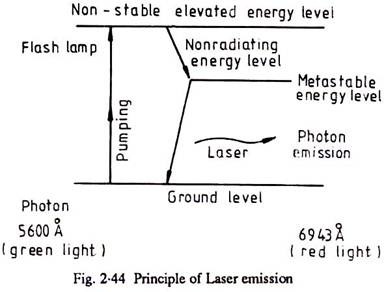

Tindakan laser didasarkan pada fakta bahwa ketika atom menyerap foton (cahaya terdiri dari partikel energi yang disebut foton), ia memperoleh energi dan naik ke tingkat energi yang lebih tinggi. Keadaan atom yang tereksitasi ini berumur pendek dan jatuh ke tingkat menengah dari keadaan metastabil. Dalam kejatuhan kembali ini atom kehilangan energi panasnya tetapi mempertahankan energi fotonnya.

Beberapa saat kemudian, atom tersebut jatuh secara spontan ke permukaan aslinya atau permukaan tanah melepaskan energi fotonnya dalam bentuk cahaya. Fenomena emisi foto tersebut ditunjukkan secara skematis pada Gambar 2.44. Emisi laser diperoleh ketika tingkat atas cukup padat dengan mengorbankan tingkat yang lebih rendah. Situasi seperti itu disebut sebagai inversi populasi dan metode untuk memperolehnya disebut pemompaan.

Elemen penguat mungkin padat, cair, gas, atau semikonduktor. Beberapa bahan penguat padat antara lain ruby, erbium garnet, neodymium-doped yttrium aluminium garnet atau YAG. Laser padat memiliki efisiensi yang sangat rendah , biasanya di bawah 1%.

Bahan penguat cair, seperti neodimium oksida, lebih efisien daripada laser padat dalam output daya pulsanya.

Gas yang digunakan untuk penguat termasuk hidrogen, helium, nitrogen, argon dan karbon dioksida. Laser gas memiliki keluaran daya tertinggi dan dapat digunakan sebagai sinar laser kontinu dengan efisiensi setinggi 25%.

Bahan penguat keadaan padat meliputi kristal tunggal semikonduktor seperti galium dan indium arsenida, paduan kadmium, selenium, dan belerang. Laser semi-konduktor memiliki berat yang kecil, konsumsi energi yang rendah dan memiliki efisiensi yang sangat tinggi hingga 70%.

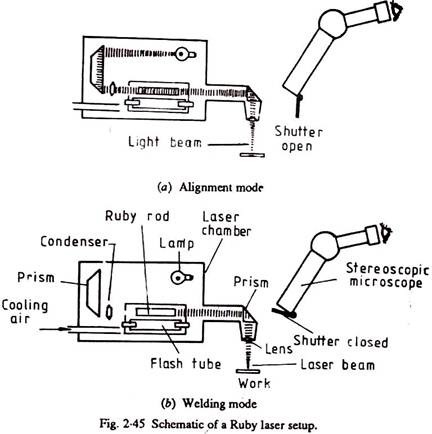

Untuk keperluan industri bahan penguat yang sering digunakan adalah ruby. Ruby adalah aluminium oksida dengan atom kromium sebanyak 0-05% di dalamnya. Bentuk praktis dari laser mungkin terdiri dari batang rubi dengan diameter 10 mm dan panjang 100 mm dengan ujung yang digiling dan dipoles secara akurat, salah satunya adalah 100% dan yang lainnya 98% reflektif.

Ini dicapai dengan membuat perak sesuai dengan itu. Ion krom dengan kristal rubi memancarkan radiasi terstimulasi dan ketika intensitas radiasi meningkat dengan pelepasan berulang, sinar laser cahaya monokromatik melewati ujung rubi yang kurang memantulkan yang difokuskan melalui lensa ke tempat yang diperlukan untuk pengelasan. Gambar 2.45 menunjukkan susunan laser rubi. Efisiensi laser rubi sangat rendah sekitar 01%. Meskipun demikian, laser rubi banyak digunakan sebagai alat las.

Durasi pulsa laser pendek, menjadi 10 -9 detik. Ini dicapai dengan melepaskan bank kapasitor melalui tabung lampu kilat Xenon. Tabung flash diberi energi dengan muatan 18 kv. Sinar laser, dengan demikian, diperoleh dalam pulsa. Dimungkinkan untuk memiliki sejumlah besar kapasitor untuk membuat lampu xenon berkedip terus menerus tetapi batang ruby dan sistem pemantul menjadi sangat panas sehingga tidak mungkin untuk mempertahankannya dalam batas operasinya.

Bahkan dengan pendinginan yang paling efisien, pulsa lebih dari 100 per menit sulit diperoleh. Frekuensi pengulangan pulsa (PRF) untuk laser rubi biasanya sekitar 10—15. Dengan demikian sebagian besar energi pemompaan terbuang dalam bentuk panas. Namun, meskipun keluaran energinya rendah, dimungkinkan untuk menggunakannya untuk pengelasan karena diperoleh konsentrasi energi yang sangat tinggi sekitar 10 9 W/mm 2 .

Lampu busur xenon adalah bohlam yang dibuat dari kuarsa transparan optik dengan dua elektroda tungsten yang disertakan di dalamnya. Pada posisi mati, tekanan xenon pada lampu adalah 10 atmosfer. Daya lampu xenon disuplai dari sumber dc dengan tegangan tanpa beban minimal 70 volt dan karakteristik volt-ampere drop. Lampu busur Xenon dapat dioperasikan terus menerus selama ratusan jam.

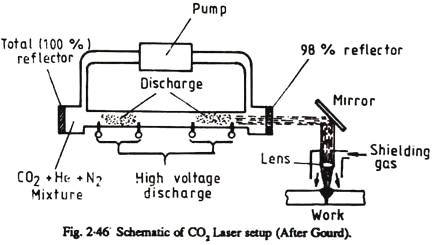

Laser yang paling berguna untuk pengelasan adalah laser CO2 dimana media penguatnya adalah campuran CO2 , nitrogen, dan helium dengan perbandingan 1:1:10 pada tekanan 20 sampai 50 torr (mm merkuri) dengan debit listrik hingga 30.000 volt. Laser CO 2 dapat beroperasi terus menerus dengan output hingga 20 kw. Sinar laser terdiri dari radiasi infra merah dengan panjang gelombang 1,06 µm yaitu 106,00A° (1 Angstrom, A° = 10 -10 m).

CO 2 terdiri dari tabung kaca tempat campuran gas penguat mengalir. Ada satu elektroda di masing-masing dari dua ujung di mana pelepasan tegangan tinggi diatur. Seperti laser padat, ada satu reflektor di setiap ujungnya—salah satunya memantulkan sebagian. Ruang antara dua reflektor disebut rongga laser. Sinar laser yang dipancarkan melalui permukaan semi-pantulan difokuskan ke tempat yang diinginkan seperti yang ditunjukkan pada Gambar. 2.46.

Pengelasan sinar laser lebih fleksibel daripada sinar EBW karena dapat mengelas logam di udara, pelindung gas, dan ruang hampa. Itu juga dapat mengelas melalui bahan transparan karena sinar laser tidak terhalang olehnya. Saat ini sinar laser telah berhasil digunakan untuk pelat las dengan ketebalan hingga 10 mm.

Secara komersial, pengelasan laser digunakan dalam teknik radio dan elektronik di mana kabel halus sering dihubungkan ke film pada papan sirkuit mikro, sirkuit solid-state, dan modul mikro. Sinar laser dapat mengelas berbagai kombinasi logam yang digunakan dalam mikroelektronika seperti emas dan silikon, germanium dan emas, nikel dan tantalum, tembaga dan aluminium. Hal ini juga diharapkan untuk digunakan dalam pekerjaan presisi berkualitas tinggi seperti dalam industri kedirgantaraan dan aplikasi produksi massal kecepatan tinggi seperti dalam industri otomotif.

Biasanya pengelasan laser telah berhasil digunakan untuk pengelasan baja tahan pemotongan dan paduan titanium di mana las berkualitas tinggi telah diproduksi dalam lembaran dengan ketebalan 0-1 hingga 2 mm. Lasan ditemukan kedap vakum dan memiliki kekuatan 90% dari logam induk. Kecepatan pengelasan antara 10 hingga 15 m/jam telah digunakan untuk pengelasan laser.

Meskipun pengelasan laser memiliki potensi tinggi dan diperkirakan akan bersaing dengan EBW dalam waktu dekat, namun saat ini laser bertenaga tinggi merupakan peralatan yang langka dan sangat mahal.