Setelah membaca artikel ini, Anda akan belajar tentang:- 1. Makna Masa Pakai Alat 2. Metode Pengukuran Umur Alat 3. Ekspektasi 4. Plot 5. Kriteria 6. Faktor yang Mempengaruhi.

Arti Kehidupan Alat:

Setiap perangkat atau alat memiliki kehidupan fungsionalnya. Pada saat kedaluwarsa mungkin berfungsi, tetapi tidak efisien. Begitu juga dengan alat pemotong. Selama penggunaan, alat kehilangan materialnya, yaitu menjadi aus. Saat keausan meningkat, pahat kehilangan efisiensinya. Jadi masa pakainya harus ditentukan dan pada saat habis masa pakainya, ia harus digiling ulang untuk penggunaan baru.

Masa pakai alat dapat ditentukan dengan berbagai cara berikut:

(i) Waktu berlalu antara dua penggilingan berturut-turut.

(ii) Periode di mana alat potong memuaskan.

(iii) Total waktu yang terakumulasi sebelum terjadi kegagalan alat.

Masa pakai alat dinyatakan dalam menit.

Hubungan antara kecepatan potong dan umur pahat diberikan oleh persamaan umur pahat Taylor:

VT n = C

Metode Pengukuran Masa Pakai Alat:

Metode yang paling umum digunakan untuk pengukuran umur pahat adalah sebagai berikut:

(i) Waktu Pemesinan:

Waktu pengoperasian alat mesin yang telah berlalu.

(ii) Waktu Pemotongan Aktual:

Waktu di mana alat benar-benar memotong.

(iii) Lahan Aus pada Permukaan Sayap dengan ukuran tetap:

Pada alat karbida dan keramik dimana keausan kawah hampir tidak ada. Umur pahat diambil sesuai dengan 0,038 atau 0,076 mm lahan aus pada permukaan sayap untuk finishing.

(iv) Volume logam yang dihilangkan.

(v) Jumlah potongan mesin.

Umur pahat antara pengkondisian ulang dan penggantian dapat ditentukan dalam beberapa cara, seperti:

(a) Waktu pemotongan aktual yang diambil hingga gagal.

(b) Volume logam yang dihilangkan hingga rusak.

(c) Jumlah suku cadang yang diproduksi hingga gagal.

(d) Kecepatan potong untuk waktu tertentu hingga gagal.

(e) Panjang pekerjaan mesin sampai gagal.

Harapan Umur Alat (Persamaan Umur Alat Taylor):

Pada tahun 1907, FW Taylor mengembangkan hubungan antara umur pahat dan kecepatan potong, suhu, dengan menjaga umpan tetap konstan. Persamaan Taylor untuk Harapan Hidup Alat memberikan perkiraan yang baik.

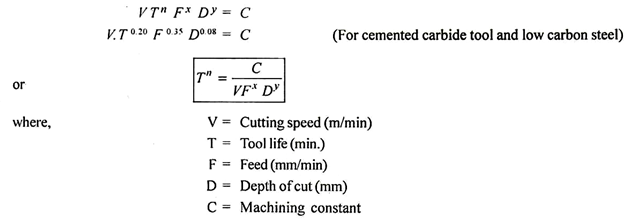

V C T n = C

Bentuk yang lebih umum dari persamaan yang mempertimbangkan kedalaman potong dan laju pemakanan adalah

V c T n D x F y = C

Dimana, K C = Kecepatan potong (m/min)

T = Masa pakai alat (min)

D = Kedalaman potong (mm)

F = Feed rate (mm/rev)

x, y = Eksponen, yang ditentukan secara eksperimental untuk setiap kondisi pemotongan.

n = Eksponen, tergantung bahan alat.

Nilai n = 0,1 sampai 0,2; untuk alat HSS

0,2 hingga 0,4; untuk alat Karbida

0,4 hingga 0,6; untuk alat keramik

C = Konstanta pemesinan, ditemukan melalui eksperimen atau buku data yang diterbitkan. Itu tergantung pada sifat bahan alat, benda kerja dan laju umpan.

Pengamatan dari Persamaan Kehidupan Alat:

saya. Umur pahat berkurang dengan bertambahnya kecepatan potong.

- Umur pahat juga sangat bergantung pada kedalaman potong (D) dan laju pemakanan (F).

aku aku aku. Penurunan umur pahat dengan peningkatan kecepatan dua kali lebih besar (secara eksponensial) dibandingkan penurunan umur dengan peningkatan feed.

- Variasi terbesar umur pahat adalah dengan kecepatan potong dan suhu pahat yang terkait erat dengan kecepatan potong.

Tool Life Plot (Kurva):

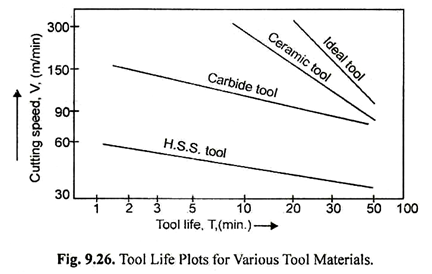

Kurva masa pakai pahat diplot antara masa pakai pahat dan berbagai parameter proses (seperti kecepatan pemotongan, umpan, kedalaman potong, bahan pahat, geometri pahat, kekerasan benda kerja, dan cairan pemotongan, dll.). Untuk menggambar kurva tersebut, data eksperimen diperoleh dengan melakukan uji pemotongan pada berbagai material dalam kondisi yang berbeda dan dengan parameter proses yang bervariasi.

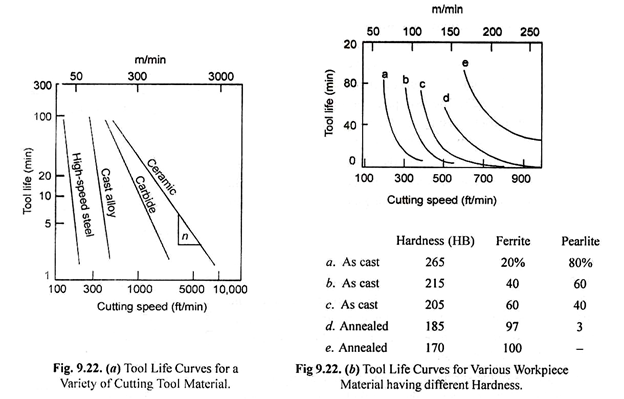

Kurva umur pahat umumnya diplot pada kertas grafik log-log. Kurva ini digunakan untuk menentukan nilai eksponen ‘n’. Eksponen ‘n’ memang bisa menjadi negatif pada kecepatan potong rendah. Gambar 9.22 (a) menunjukkan plot umur pahat antara umur pahat dan kecepatan potong untuk berbagai material benda kerja yang memiliki kekerasan berbeda. Hal ini menunjukkan bahwa, dengan meningkatnya kecepatan potong, umur pahat berkurang dengan cepat. Jika kecepatan potong Versus umur pahat, kurva diplot pada kertas grafik log-log, garis lurus diperoleh seperti yang ditunjukkan pada Gambar 9.22. (b).

Kotoran dan konstituen keras dalam material benda kerja (seperti karat, terak, kerak, dll.) juga menyebabkan tindakan abrasif yang mengurangi masa pakai alat.

Kriteria Umur Alat (Kriteria untuk Menilai Kegagalan Alat):

Karena keausan pada alat, gaya potong meningkat dan permukaan akhir memburuk. Oleh karena itu, kapan kita harus mengatakan bahwa suatu alat gagal dan harus di-reground. Dengan kata lain, kriteria tertentu diperlukan untuk menilai kegagalan alat.

Alat gagal ketika tidak lagi menjalankan fungsinya dengan benar. Ini mungkin memiliki arti yang berbeda dalam keadaan yang berbeda. Dalam operasi pengasaran, di mana, penyelesaian permukaan dan akurasi dimensi tidak begitu penting, kegagalan pahat dapat berarti peningkatan gaya pemotongan dan kebutuhan daya yang berlebihan.

Dalam operasi penyelesaian, di mana, penyelesaian permukaan dan akurasi dimensi adalah yang utama, kegagalan alat akan berarti bahwa kondisi penyelesaian permukaan dan akurasi dimensi yang ditentukan tidak dapat lagi dicapai. Semua kegagalan ini pada dasarnya terkait dengan keausan pada permukaan alat.

Berikut adalah beberapa kriteria untuk menilai masa pakai/kegagalan alat:

(i) Kegagalan total.

(ii) Keruntuhan sayap atau kawah.

(iii) Menyelesaikan kegagalan.

(iv) Kegagalan ukuran.

(v) Kegagalan gaya potong.

(i) Kegagalan Penuh:

Menurut kriteria ini, pemotongan dengan alat dilanjutkan hingga mampu memotong. Jadi ketika alat gagal memotong, maka hanya itu yang harus digiling ulang. Kriteria ini tidak digunakan dalam praktik karena kelemahannya yang jelas.

(ii) Keruntuhan Sisi atau Kawah:

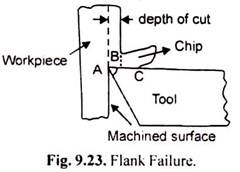

Menurut kriteria ini, ketika keausan pada sayap mencapai ketinggian tertentu, pemotongan dengan alat dihentikan dan penggilingan dilakukan. Katakanlah ketika tinggi keausan sisi h sama dengan 0,3 mm, misalnya, pahat dikatakan gagal. Beberapa nilai keausan lahan yang direkomendasikan diberikan pada Tabel 9.11. (a, b).

Karena keausan pada sayap, kedalaman pemotongan sebenarnya berkurang dari AC ke BC seperti yang ditunjukkan pada Gambar 9.23. Benda kerja menjadi lancip jika pemotongan dilanjutkan. Ini adalah kriteria yang paling umum diikuti dalam praktik. Keausan panggul diukur dengan mikroskop pembuat alat.

Selain itu, penting untuk diperhatikan bahwa, keausan flank tidak seragam di sepanjang cutting edge aktif, oleh karena itu, perlu untuk menentukan lokasi dan tingkat keausan, saat menentukan kriteria umur pahat, sebelum melakukan gerinda ulang.

(iii) Kegagalan Selesai:

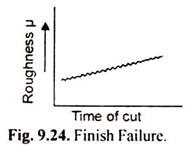

Menurut kriteria ini, ketika kekasaran permukaan mencapai nilai tinggi yang ditentukan, pemotongan dengan alat dihentikan dan penggilingan dilakukan. Katakanlah pada kondisi pemotongan tertentu kekasaran permukaan, menjadi 0,7 mikron. Seperti dalam proses pemotongan, keausan sayap berkembang sehingga tepi pemotongan menjadi kasar dan tidak beraturan sehingga kekasaran permukaan secara bertahap meningkat, seperti yang ditunjukkan pada Gambar 9.24. Katakanlah 1,3 mikron, misalnya, disimpan sebagai kriteria.

Kekasaran permukaan diukur terus menerus sepanjang panjangnya. Ketika kekasaran mencapai nilai yang ditentukan, pemotongan dihentikan. Misalnya, nilai kekasaran permukaan maksimum yang ditentukan ini mungkin terjadi pada benda kerja ke-10 , sehingga benda kerja ke – 11 dan selanjutnya tidak akan dikerjakan dengan alat yang sama, tanpa penggilingan ulang.

Kriteria ini menjadi sangat penting ketika objek yang pas dikerjakan dengan mesin. Karena permukaan yang kasar dan tidak rata, pemasangan yang benar mungkin tidak dilakukan.

(iv) Kegagalan Ukuran:

Menurut kriteria ini, suatu alat akan dianggap gagal jika terjadi penyimpangan ukuran komponen jadi yang diproduksi dari nilai yang ditentukan.

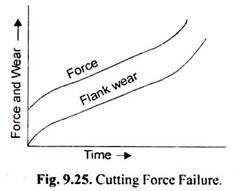

(v) Kegagalan Gaya Pemotongan:

Menurut kriteria ini, suatu pahat akan dianggap gagal, jika jumlah gaya potong bertambah dengan jumlah tertentu. Ini karena keausan sayap. Keausan sisi meningkatkan area kontak antara benda kerja dan pahat, menghasilkan peningkatan gaya potong. Gambar 9.25. menunjukkan bahwa peningkatan gaya potong dengan perkembangan keausan sayap.

Faktor-Faktor yang Mempengaruhi Masa Pakai Alat:

Faktor-faktor berikut memainkan peran penting dalam masa pakai alat:

(i) Kecepatan potong.

(ii) Feed rate dan Kedalaman pemotongan.

(iii) Kekerasan benda kerja.

(iv) Mikrostruktur benda kerja.

(v) Bahan alat.

(vi) Geometri alat.

(vii) Jenis cairan pemotongan dan metode aplikasinya.

(viii) Sifat pemotongan.

(ix) Ukuran butir benda kerja.

(x) Kekakuan sistem alat mesin benda kerja.

(i) Kecepatan Pemotongan:

FW Taylor telah melakukan banyak percobaan di bidang pemotongan logam. Pada tahun 1907, dia memberikan hubungan berikut antara umur pahat dan kecepatan potong, yang dikenal sebagai Persamaan Umur Pahat Taylor.

V C T n = C

dimana, V = Kecepatan potong (m/min)

T= Umur pahat (min) C = Konstanta atau konstanta pemesinan

n = Indeks umur alat. Itu tergantung pada kombinasi alat dan bahan kerja dan kondisi pemotongan.

Jika T = 1 menit

maka C = Vc

Jadi, konstanta C dapat diartikan secara fisik sebagai kecepatan potong yang umur pahatnya sama dengan satu menit. Persamaan umur pahat dapat direpresentasikan pada kertas log-log; menjadi garis lurus seperti pada Gambar 9.26.

Jelas bahwa kecepatan potong memiliki efek tertinggi pada masa pakai pahat, diikuti oleh umpan dan kedalaman potong, berturut-turut. Saat kecepatan potong meningkat, suhu pemotongan meningkat, dan umur pahat berkurang.

(ii) Kecepatan Pakan dan Kedalaman Pemotongan:

Menurut persamaan umur pahat Taylor, umur pahat berkurang ketika laju umpan meningkat. Juga, kasus yang sama untuk kedalaman potong.

Hubungan berikut membenarkan pernyataan di atas:

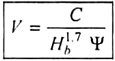

(iii) Kekerasan Benda Kerja:

Saat kekerasan meningkat, kecepatan yang diizinkan menurun untuk umur pahat tertentu. Misalnya, umur pahat adalah 50 menit untuk memotong material yang kurang keras, sekarang jika katakanlah material yang lebih keras akan dipotong maka untuk mempertahankan umur pahat 50 menit, kecepatan potong harus dikurangi secara proporsional.

Pernyataan di atas dibenarkan oleh persamaan berikut yang diberikan oleh Yanitsky:

di mana,

H b = Angka kekerasan brinel bahan kerja

Ψ = Persentase pengurangan

V = Kecepatan potong yang diizinkan untuk umur pahat tertentu

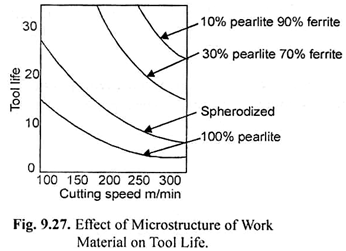

(iv) Struktur Mikro Benda Kerja:

Karena struktur menjadi semakin banyak perlit, masa pakai pahat berkurang pada setiap peningkatan kecepatan potong, seperti yang ditunjukkan pada Gambar 9.27.

(v) Bahan Alat:

Persyaratan utama material alat pemotong adalah: Kekerasan panas, ketangguhan impak, dan ketahanan aus. Untuk masa pakai alat yang lebih baik, material harus memiliki sifat di atas. Gambar 9.26 menunjukkan variasi umur pahat terhadap kecepatan potong untuk material pahat yang berbeda. Sangat jelas dari gambarnya; pada setiap kecepatan potong, masa pakai pahat maksimum untuk pahat keramik dan paling rendah untuk pahat baja kecepatan tinggi. Jadi, dengan menggunakan alat keramik, volume material maksimum dapat dihilangkan pada kecepatan pemotongan apa pun untuk masa pakai alat tertentu.

Bahan perkakas yang ideal akan memiliki n = 1 (indeks umur perkakas Taylor). Ini berarti alat material yang ideal pada semua kecepatan pemotongan, menghilangkan volume maksimum material kerja.

Beberapa bahan alat dengan sifat-sifatnya adalah sebagai berikut:

saya. Lapisan karbon:

Sangat sensitif terhadap suhu.

Mereka dengan cepat kehilangan kekerasannya pada suhu rendah.

Hanya cocok untuk memotong dengan kecepatan lambat dan dengan pemesinan logam non-besi lunak.

- HSS:

Mereka terpengaruh hanya di atas 600°C, dan mulai kehilangan kekerasannya.

HSS memiliki kinerja yang baik di bawah 600°C.

Di atas 600°C kecenderungan untuk membentuk BUE

aku aku aku. Karbida Semen:

Performa bagus hingga 1200°C.

Dapat digunakan pada kecepatan potong yang jauh lebih tinggi daripada HSS

- Oksida Sinter atau Keramik:

Dapat digunakan pada kecepatan potong 2 dan 3 kali lebih banyak dibandingkan dengan karbida.

(vi) Geometri Alat:

Geometri pahat sangat memengaruhi masa pakai pahat. Kami akan membahas efek dari semua parameter pahat pada masa pakai pahat di halaman berikut:

(a) Sudut Rake Belakang.

(b) Canggih Utama.

(c) Sudut Jarak Bebas.

(d) Jari-jari Hidung.

(a) Sudut Rake Belakang:

Semakin besar sudut rake, semakin kecil sudut pemotongan dan semakin besar sudut geser, ini mengurangi gaya dan daya pemotongan, dan karenanya lebih sedikit panas yang dihasilkan selama pemotongan, berarti suhu pemotongan berkurang, menghasilkan masa pakai alat yang lebih lama.

Namun di sisi lain, peningkatan sudut rake menghasilkan sisi potong yang lemah secara mekanis, alat rake positif mengalami tegangan geser dan ujungnya kemungkinan akan terpotong.

Rake negatif meningkatkan gaya potong dan daya, karenanya lebih banyak panas dan suhu yang dihasilkan menghasilkan umur pahat yang lebih pendek.

Oleh karena itu, terdapat nilai optimum back rake yang bergantung pada bahan perkakas dan bahan kerja. Rentangnya dari -5° hingga +15°. Nilai sudut rake yang optimal adalah sekitar 14° yang memberikan umur pahat maksimum.

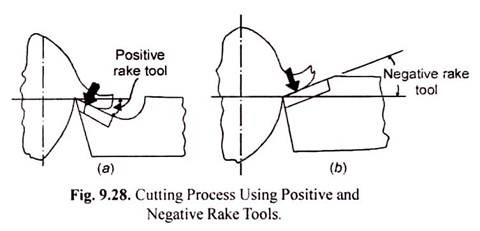

Gambar 9.28 menunjukkan proses pemotongan menggunakan alat penggaruk positif dan negatif. Alat penggaruk positif mengalami tegangan geser dan ujungnya kemungkinan akan terpotong. Sedangkan alat dengan garu negatif mengalami tegangan tekan. Perkakas karbida dan keramik umumnya diberi penggaruk negatif karena lemah dalam geser dan bagus dalam kompresi.

(b) Pinggiran Tajam Utama:

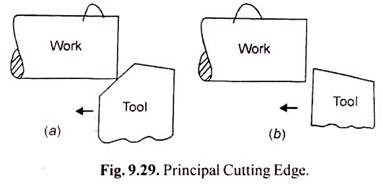

Gambar 9.29 menunjukkan dua susunan sudut potong utama yang berbeda. Gambar 9.29 (a), kontak secara bertahap mulai dari titik yang cukup jauh dari ujung. Oleh karena itu, pahat mengalami gaya pemotongan secara bertahap dan pada area yang lebih luas. Oleh karena itu pahat lebih aman dan umur pahat lebih panjang dibandingkan dengan Gambar 9.29 (b) di mana sudut potong utama adalah 90°.

(c) Sudut Jarak Bebas:

Peningkatan sudut jarak bebas menghasilkan pengurangan keausan flank yang signifikan, sehingga masa pakai alat meningkat. Tapi cutting edge akan menjadi lebih lemah saat sudut clearance ditingkatkan. Oleh karena itu diperlukan nilai optimal. Kompromi terbaik adalah 5° (dengan alat karbida) hingga 8° (dengan alat HSS) untuk bahan kerja umum.

(d) Jari-jari Hidung:

Nose radius meningkatkan tool life dan surface finish.

Hubungan antara kecepatan potong, umur pahat dan radius hidung diberikan di bawah ini:

VT 0,09 = 300R 0,25

Dimana, R = Nose radius (untuk HSS tool cutting SAE-2346 steel)

T = Masa pakai alat (min)

V = Kecepatan potong (m/min)

saya. Ada nilai optimal radius hidung di mana umur pahat maksimum.

- Jika radius melebihi nilai optimal, umur pahat berkurang.

aku aku aku. Jari-jari yang lebih besar berarti area kontak yang lebih besar antara pahat dan benda kerja. Karena lebih banyak panas gesekan yang dihasilkan, menghasilkan gaya potong yang meningkat. Karena itu benda kerja dapat mulai bergetar, sehingga jika kekakuan tidak terlalu tinggi, alat rapuh (karbida dan keramik) akan gagal karena pemotongan ujung tombak.

(vii) Jenis Cairan Pemotong dan Metode Aplikasinya:

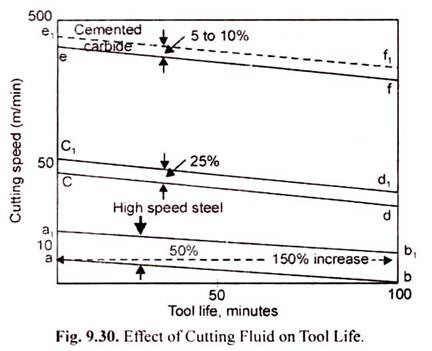

Penerapan cairan pemotongan yang sesuai jelas meningkatkan umur pahat atau dengan kata lain, untuk umur pahat yang sama, kecepatan potong yang diijinkan meningkat. Gambar 9.30 menunjukkan pengaruh cairan pemotongan pada umur pahat untuk bahan pahat yang berbeda. Umur alat bahkan meningkat 150 persen pada beberapa kecepatan. Semua jenis cairan pemotongan tidak memiliki efek yang sama, ada yang lebih banyak, ada yang lebih sedikit.

(viii) Sifat Pemotongan:

Jika pemotongan terputus-putus, pahat menanggung beban benturan, menghasilkan kemungkinan kegagalannya yang cepat. Dalam pemotongan terus menerus dan stabil, masa pakai alat lebih lama.

(ix) Ukuran Butir Benda Kerja:

Umur pahat meningkat jika ukuran butir meningkat. Seolah-olah ukuran butir bertambah, berarti jumlah butir per luas persegi berkurang, dan karenanya kekerasan berkurang, ini menghasilkan umur pahat yang meningkat.

(x) Kekakuan Sistem Alat Benda Kerja-Mesin:

Semakin tinggi kekakuan sistem, semakin tinggi masa pakai alat. Turunkan kekakuan sistem, semakin tinggi kemungkinan kegagalan pahat, karena getaran pahat atau benda kerja. Kekakuan adalah persyaratan utama dalam kasus pemotongan terputus-putus khususnya ketika alat rapuh digunakan.